Прессовые процессы

СПОСОБЫ ТЕРМОПРЕССОВОЙ СВАРКИ

Термопрессовая сварка (ТП) осуществляется нагревом с приложением сопутствующего или последующего давления или при их сочетании. В большинстве П-процессов используют последующее давление, обеспечивающее осадку соединения.

Значительная часть П-процессов может быть реализована с теми же источниками нагрева, что термические (Т-процессы). Исключение составляет контактная сварка, где давление обязательно как элемент образования контакта для генерации теплоты.

К наиболее распространенным способам ТП-сварки следует отнести контактную сварку со всеми ее разновидностями: газопрессовую, дугопрессовую и сварку в тлеющем разряде с давлением; индукционно-прессовые способы сварки, диффузионную сварку и, наконец, различные способы кузнечной сварки — самого первого сварочного процесса, осуществленного человеком и до сих пор применяющегося в различных модификациях (сварка на кузнечно-прессовом оборудовании, сварка прокаткой, сварка волочением).

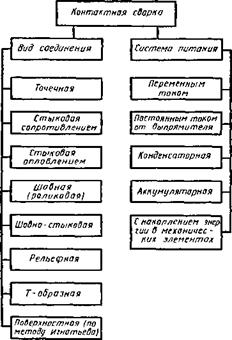

Схема классификации процессов контактной сварки (наиболее обширной группы ТП-процессов) приведена на рис. 4.1.

|

Вид нагрева |

|

- Индукционный |

|

Электронно лучевой |

|

Радиационный |

|

Жидкие среды - |

|

Рис. 4.1. Классификация способов контактной сварки |

Способы ногреба и защиты при дисрсрузионной сборке

I

Способ защиты

Вакуум

Инертная среда —

АктиВные среды —

- Проходящим током

- Тлеющим разрядом

Рис. 4.2. Классификация способов нагрева и защиты при диффузионной сварке

Кроме основных параметров — температуры нагрева Т и давления р — характер ТП-процессов в значительной мере определяется временем свар - . ки t. Если в обычных ТП - процессах время сварки составляет единицы и десятки секунд, то в диффузионных оно может составлять несколько десятков минут.

Поскольку диффузионный процесс можно обеспечить с различными источниками нагрева, целесообразно не выделять диффузионную сварку как отдельный метод, а считать ее способом и классифицировать по схеме, приведенной на рис. 4.2.

Контактная сварка. Этот процесс применяют только для сварки металлов н основным источником энергии в нем служит теплота, выделяемая электрическим током в зоне контакта соединяемых деталей, электрическое сопротивление которой выше сопротивления основного металла. Некоторое количество теплоты при контактной сварке может выделяться и в объеме свариваемых деталей вследствие работы электрического тока при прохождении через внутренний объем деталей, имеющих некоторое электрическое сопротивление.

Для процессов «токовой пайки» и поверхностной сварки по методу Игнатьева выделение

джоулевой теплоты в объеме деталей является доминирующим фактором, а выделение теплоты в контакте электрод — деталь незначительно.

Давление при контактной сварке служит как для формирования устойчивого электрического контакта с определенными характеристиками, так и для последующего деформирования (проковки) зоны сварочного соединения с целью улучшения структуры сварного шва и уменьшения деформаций и напряжений в зоне сварки. Количество энергии, затрачиваемое на создание давления при контактной сварке, обычно невелико и составляет всего несколько процентов от общей вводимой энергии.

Общее количество теплоты Q, выделяемое в электрическом контакте, в соответствии с законом Джоуля—Ленца определяется как

Q = I2Rt, .

где I — ток, текущий через контакт; R — контактное сопротивление; t — время.

Для реальных металлов значение R обычно мало (единицы — десятки микроом), время t также нельзя выбирать большим из-за возможности газонасыщения металла при сварке (обычно это доли секунды). В результате для выделения достаточного количества энергии при контактной сварке необходимо применение значительных токов /, что в основном и определяет специфику оборудования для контактной сварки. Эта специфика состоит в том, что контактная сварочная машина при непосредственном питании от сети должна кратковременно потреблять значительную мощность, (десятки и сотни киловатт). Это крайне невыгодно с энергетической точки зрения и для процессов контактной сварки в ряде случаев стараются применять системы электропитания с накоплением энергии (в конденсаторах, аккумуляторах, вращающихся маховиках). Такое сварочное оборудование равномернее загружает питающую сеть, имеет меньшую среднюю установочную мощность, но обычно дороже и сложнее в эксплуатации.

При контактной сварке принципиально возможно вести процесс в двух вариантах: 1) с нагревом металла до высокопластичного состояния без плавления; 2) с плавлением металла в зоне сварки и образованием литой структуры (литого ядра).

Оба эти процесса находят промышленное применение, однако сварка с плавлением энергетически выгоднее, так как сопротивление переходного контакта в этом случае обычно больше и требуются меньшие сварочные токи. Кроме того, образование литого ядра — известная гарантия получения качественного сварного соединения, так как ядро может быть значительно более просто проконтролировано, чем зона деформации при сварке без плавления.

Сварка токами высокой частоты (ТВЧ). Применение токов повышенной частоты (2,5...450 кГц) позволяет благодаря возникающему при этом поверхностному эффекту (иногда его называют «скин-эффектом») локализовать выделение теплоты в определенной, достаточно узкой зоне, что представляет определенный интерес для целей сварки и наплавки.

Кроме того, при высокой частоте возможна бесконтактная передача энергии в зону сварки даже сравнительно тонкостенных деталей в результате наведения в свариваемых кромках вихревых токов при помощи индукторов.

Достоинства высокочастотного нагрева легли в основу нескольких разновидностей процессов сварки и пайки, применяемых в промышленности.

При сварке металлов ТВЧ процесс может вестись как плавлением соединяемых кромок, с образованием сварочной ванны, так и давлением, в результате последующей пластической деформации.

Относительная сложность и энергоемкость оборудования для сварки ТВЧ делают эти процессы наиболее приемлемыми для сварки в условиях непрерывного производства (изготовление труб, специальных профилей, биметаллических лент), где необходимо обеспечить большую скорость сварки (десятки метров в минуту), так как процесс сварки обычно представляет собой лимитирующее звено в общей достаточно сложной и дорогой цепи технологического оборудования.

Нагрев ТВЧ применяют и для сварки пластмасс, однако частота используемого там тока значительно выше — до 40 МГц, причем свариваться могут лишь пластмассы с относительно большим тангенсом угла диэлектрических потерь (lg б) —полиметил - метакрилат, поливинилхлорид и т. д.

КУЗНЕЧНАЯ СВАРКА

Кузнечная сварка возникла в ходе освоения человечеством формообразования нагретого металла при кузнечной обработке, откуда и получила свое название.

Для осуществления кузнечной сварки металл сначала нагревают (чаще всего в печи) до «сварочного жара». Применительно к стали эта температура составляет 1500...1600 К - Затем соединяемые детали подвергают совместной проковке и в ходе нее вследствие пластической деформации образуется сварное соединение.

Основным достоинством кузнечной сварки следует считать получение сварного соединения со значительной степенью деформации металла шва, что повышает его механические характеристики и приближает их к свойствам основного металла.

Развитие технологии и оборудования кузнечно-прессового производства привело к возникновению нескольких разновидностей кузнечной сварки, которые нашли применение в промышленности:

1. Собственно кузнечная сварка, когда для осуществления процесса используют кузнечные молоты и гидравлические прессы.

2. Сварка прокаткой в результате совместной деформации деталей (чаще всего листов) при их прокатке. Этот процесс применяется при изготовлении различных биметаллических заготовок, листовых теплообменников и т. д.

3. Сварка волочением, когда детали подвергают деформированию при их протягивании через специальную фильеру (волоку). Такая технология используется при изготовлении различных биметаллических проволок, трубок, лент.

С энергетической точки зрения процессы кузнечной сварки достаточно выгодны, не требуют высококонцентрированных источников энергии, но для их осуществления, как правило, необходимо сложное и металлоемкое кузнечно-прессовое оборудование.