Фазовые и структурные превращения при сварке сталей

Фазовые и структурные превращения при сварке конструкционных сталей нередко вызывают понижение технологической прочности, механических и эксплуатационных свойств металла сварных соединений. Под технологической прочностью понимают способность материалов без разрушения выдерживать термомеханические воздействия в процессе сварки. В условиях указанных воздействий часто существенно понижаются механические свойства металла, что вместе с довольно высокими сварочными деформациями и напряжениями может служить причиной образования трещин.

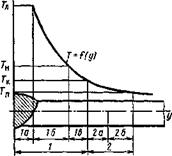

Ориентируясь на максимальную температуру нагрева, в сварном соединении сталей можно выделить несколько характерных

Рис 13 17 Разделение сварных соединений стали на зоны, отражающие характер фазовых и структурных превращений.

|

|

I — зона превращений, /а —

участок первичной и вторичной кристаллизации, 16 — участок полной

перекристаллизации, /е — участок неполной перекристаллизации, 2 — зона превращений метастабильного металла, 2а — участок отпуска и рекристаллизации, 26 —- участок возврата и старения, Тл Т№ Тк> Гп — температура ликвидуса, начала н конца а-[11]-у превращения и начала структурных превращений при иагреве соответственно

зон, в пределах которых происходят или могут произойти опре - деленные фазовые и структурные превращения (рис. 13.17).

ПРЕВРАЩЕНИЯ В ОСНОВНОМ МЕТАЛЛЕ

ПРИ НАГРЕВЕ

При нагреве по мере повышения температуры металл претерпевает последовательно целый ряд превращений.

На участке полной перекристаллизации (рис. 13.17,16) в металле проходят процессы аустенитизации, роста зерна и перераспределения легирующих элементов и примесей. Аустенитиза - ция — переход Fea - v Fev. Этот переход для доэвтектоидных сталей происходит в интервале температур, причем в условиях неравновесного сварочного нагрева с большими скоростями он начинается и заканчивается при температурах более высоких, чем равновесные ЛС| и Лс3. При нагреве до температур начала аустенитизации сталь получает структуру феррито-перлито-карбидной смеси. Переход в аустенитное состояние представляет собой фазовое превращение диффузионного типа. Превращение начинается на участках перлита. Зародыши аустенита образуются на межфазных поверхностях феррит—цементит. Поскольку на каждом участке перлита возникает несколько зародышей аустенита, превращение Fea-*-Fe7 приводит к измельчению зерна. При росте зародышей зерен аустенита вместе с перестройкой ОЦК решетки в ГЦК решетку возникает новая кристаллографическая ориентация последней. В результате исчезают границы бывших* аусте - нитных зерен и образуются новые границы при стыковке растущих зерен. После завершения этого процесса образуются так называемые начальные зерна аустенита. Чем дисперснеє исходная структура стали, т. е. чем больше межфазная поверхность, на которой образуются зародыши зерен аустенита, тем меньше размер начального аустенитного зерна.

Рост зерна аустенита характерен для ОШЗ, нагреваемой до наибольших максимальных температур. Интенсивный рост начи

нается после достижения некоторой критической температуры ТИрэ По значению Тнрз различаются стали природно-крупнозернистые и природно-мелкозернистые. По данным практики термической обработки Т„рзДля этих сталей составляет 1203 К и 1273... 1373 К соответственно[12]. Значение Т„?3 зависит от состава стали, наличия примесей и метода раскисления. Элементы, образующие труднорастворимые карбиды (Ті, V, Mo, W и др.), оксиды, сульфиды и нитриды (Ог, S, N2, А1), а также поверхностно-активные (В) концентрирующиеся на границах зерен, повышают Тарз. Рост зерна происходит в результате собирательной рекристаллизации, ведущий процесс которой •— миграция границ зерен. Мелкодисперсные частицы карбидов и неметаллических включений замедляют миграцию границ и препятствуют росту зерна. Для каждой стали характерен определенный предельный размер зерна.

При сварочном нагреве высокие максимальные температуры способствуют растворению карбидов и оксидов и обусловливают высокую скорость самодиффузионных процессов. В то же время большие скорости нагрева и относительно высокие скорости охлаждения ограничивают пребывание металла при высоких температурах. В этих условиях в углеродистых и большинстве низколегированных сталей в процессе сварки дуговыми способами аустенитное зерно в ОШЗ успевает вырасти практически до своих максимальных размеров, при этом рост зерна происходит как на этапе нагрева, так и на этапе охлаждения. Соотношение приращения размера зерна на этих этапах зависит от состава стали и теплового режима сварки <7/(06) и температуры подогрева.

В сварных соединениях зону перекристаллизации разделяют на два участка: зону перегрева с относительно крупным зерном {Тк акс^ 1273 К) и зону нормализации с мелким зерном (Т тах-< <1273 К).

В сталях, микролегированных Mo, V, Nb, Ті, В, Al и среднелегированных, в состав которых входят Сг, Мо и другие карбидообразующие элементы, рост зерна в процессе сварки не успевает завершиться. В этом случае появляется возможность существенно ограничить рост зерна, ужесточая высокотемпературную часть сварочного термического цикла. Весьма эффективно в этом отношении применение лучевых способов сварки, в том числе и для углеродистых и низколегированных сталей.

Следует отметить, что на участке ОШЗ, непосредственно примыкающем к линии сплавления, наблюдаются аномалии в росте зерна. Это, по-видимому, связано с оплавлением данного участка при нагреве до температур в интервале Тс—Тл (температуры солидуса и ликвидуса соответственно). Оплавление происходит как при нагреве непосредственно источником теплоты, так и при кристаллизации металла шва. При кристаллизации шва выделяющаяся теплота затвердевания может привести к дополнительному оплавлению ОШЗ, если Гсмш^ Тлом (Гсмши Тло„— температуры солидуса металла шва и ликвидуса основного металла соответственно). Если Гсмш превышает Тл0«, происходит полное расплавление части рассматриваемого участка ОШЗ, которая фиксируется в ОШЗ как зона «расплавленного и неперемешанного со швом основного металла».

В результате оплавления участка ОШЗ исчезает зеренная структура, сформировавшаяся на этапе сварочного нагрева. Новые границы аустенитных зерен образуются при затвердевании расплавленного металла на оплавленном участке ОШЗ. Конечные размеры зерна зависят от степени оплавления ОШЗ. При наличии полностью расплавленной прослойки, затвердевание которой происходит после начала кристаллизации шва, границы зерен на этом участке ОШЗ представляют собой продолжение границ относительно крупных зерен в металле шва. В этом случае на участке ОШЗ, примыкающем к линии сплавления, наблюдается наиболее крупное зерно в ОШЗ. При частичном оплавлении границы зерен образуются по затвердевшим расплавленным прослойкам между частями оплавленных зерен, причем в зависимости от степени дробления ранее существовавших до оплавления зерен конечные размеры зерен могут быть соизмеримы с остальными зернами в ОШЗ или более мелкими. Во всех рассмотренных случаях возможно подрастание аустенитных зерен на этапе охлаждения. Об этом свидетельствует несовпадение границ новых зерен с оплавленными границами старых и более крупный размер новых зерен по сравнению со старыми. При анализе этого явления необходимо четко отличать оплавленные старые границы от действительных границ аустенитного зерна.

Перераспределение легирующих элементов и примесей в сталях при высокотемпературном сварочном нагреве — сложный диффузионный процесс, который может приводить как к снижению, так и повышению МХН. После завершения аустенитизации внутри зерен аустенита существует неравномерное распределение легирующих элементов и примесей, особенно углерода и карбидообразующих. Углерод концентрируется в местах, где ранее располагались частицы цементита, а также на участках зерна, где находятся еще не полностью растворившиеся специальные карбиды. Для сталей обыкновенного качества и качественных после горячей обработки давлением (прокатки, ковки) характерна начальная химическая неоднородность, связанная с волокнистой макроструктурой и полосчатой микроструктурой. Волокнистая макроструктура образована строчками раздробленных и вытянутых вдоль направления деформации неметаллических включений (сульфидов, оксидов, фосфидов). В зоне строчек имеет место повышенное содержание S, Мп, О2, Si, Р, А1. Полосчатая микроструктура вызвана более высокой концентрацией углерода в осях дендритов по сравнению с зонами их срастания в исходных слитках стали.

При нагреве после завершения аустенитизации в металле ОШЗ внутри зерен развивается процесс гомогенизации по углероду и другим элементам. Перераспределение элементов происходит в соответствии со значениями градиента химического потенциала в разных участках зерен. При этом вначале возможно временное усиление МХН. Углерод перераспределяется из зон, обогащенных некарбидообразующими элементами, в зоны, обогащенные карбидообразующими, поскольку первые повышают, а вторые понижают термодинамическую активность углерода. При повышении содержания углерода его активность увеличивается, в результате направление перераспределения углерода изменяется, чему также способствует произошедшее к этому моменту перераспределение других элементов. При нагреве до температур свыше 1370... 1470 К развивается процесс гомогенизации в направлении равномерного распределения элементов по телу зерен. Гомогенизация продолжается также на ветви охлаждения до температур сохранения диффузионной подвижности элементов или температур начала фазовых выделений, например, карбидов в высоколегированных мартенситно-стареющих сталях.

Степень завершения гомогенизации при сварке зависит от Г шах, диффузионной подвижности элементов, времени пребывания при температурах гомогенизации и исходной макро- и микрохимической неоднородности. Максимальная степень гомогенизации соответствует участкам ОШЗ, нагреваемым до Тс, учитывая, что коэффициенты диффузии элементов увеличиваются с повышением температуры в экспоненциальной зависимости. С наибольшей скоростью гомогенизация происходит по С, с меньшей — по S, Р, Сг, Мо, Мп, Ni, W в приведенной последовательности (коэффициенты диффузии в железе при 1373 К составляют для С 10-11 и для остальных элементов 10-13...1СР15 м2/с). Время пребывания при температурах гомогенизации зависит от теплового режима сварки, а также от класса применяемых сварочных материалов. Последнее связано с дополнительным нагревом ОШЗ выделяющейся теплотой затвердевания шва (аналогично их влиянию на степень оплавления ОШЗ). Степень влияния металла шва определяется Гсмш. Чем она выше, тем при более высоких гомологических температурах происходит дополнительный нагрев ОШЗ. При переходе от сравнительно тугоплавких ферритно- перлитных сварочных материалов к более легкоплавким аусте - нитным время пребывания ОШЗ свыше 1370 К уменьшается примерно в 1,5 раза. Весьма существенно влияет исходное состояние стали. Наличие труднорастворимых крупных скоагули- рованных частиц легированного цементита и специальных карбидов, например после отжига стали на зернистый перлит, заметно снижает степень гомогенизации.

Одновременно с перераспределением элементов по телу зерен возможна их сегрегация на границах зерен. Однако, учитывая высокую скорость сварочного нагрева и снижение степени равновесной сегрегации с повышением температуры, по-видимому, этот процесс не приведет к значительному накоплению примесей на границах при нагреве В процессе охлаждения, когда упомянутые условия изменяются, сегрегация может привести к обогащению границ примесями (см. рис. 13 15). Развитие сегрегации на границах также возможно при последующих нагревах в процессе многослойной сварки и повторном нагреве при отпуске сварных конструкций. Обогащение границ примесями — одна из причин хрупкого межкристаллического разрушения в ОШЗ.

Перераспределение элементов на оплавляемом участке ОШЗ связано с появлением между оплавленными зернами прослоек жидкой фазы. Характер МХН на оплавленном участке ОШЗ подобен МХН в сварных швах, однако показатели МХН в 1,2... 1,5 раза меньше. В среднелегированной стали показатели МХН в конечной структуре составляют для Мо — около 1,5; для Мп — около 1,4 и для S — около 1,2, при этом часто не наблюдается ликвация С — видимо, сказывается влияние выравнивающей диффузии в процессе гомогенизации при охлаждении. МХН не зависит от применяемых сварочных материалов, хотя степень оплавления ОШЗ различна — очевидно, основным определяющим фактором перераспределения служит диффузия в твердой фазе.

На участке неполной перекристаллизации (Ттах в интервале неравновесных температур Леї — Лез) происходит полное или частичное превращение перлитных участков в аустенит и коагуляция цементита и специальных карбидов при сохранении феррита. Конечная структура после охлаждения будет характеризоваться неравномерным размером зерна и неоднородностью структурных составляющих. Если свариваемая сталь находилась в исходном состоянии закалки и отпуска, то в этой зоне происходит разупрочнение, т. е снижение прочности и твердости.

Определенной спецификой отличаются превращения в зоне неполной перекристаллизации в мартенситно-стареющих сталях. Современные мартенситно-стареющие стали имеют следующие системы легирования. Н18К9, Х15Н5 и Х12Н10 Стали содержат углерод (0,03...0,08%), а также Ті, Al, Mo, Nb, Си и другие элементы. Последние обусловливают упрочнение в процессе старения. Стали применяются в состоянии закалки и старения с исходной структурой низкоуглеродистого мартенсита, упрочненного высокодисперсными интерметаллидными фазами типа N13T, ЕегМо и др В зоне неполной перекристаллизации происходит так называемое обратное (а->-у)-превращение, при котором часть мартенсита без распада на ферритно-перлитную смесь превращается в аустенит. Превращение имеет сдвиговый характер, подобно мартенситному превращению, почему оно и было названо обратным. Обратное превращение сопровождается коагуляцией интерметаллидов и частичным их растворением в аусте - ните Образовавшийся аустенит стабилен и большая его часть не претерпевает превращения в мартенсит при последующем охлаждении. Стабильность аустенита объясняется обогащением его никелем при растворении интерметаллидов и наклепом при обратном превращении. В конечной структуре может сохраняться до 30% остаточного аустенита. Эта зона характеризуется значительным разупрочнением.

При нагреве до Тт*х ниже неравновесной Лсі фазовые и структурные превращения происходят в том случае, если сталь перед сваркой находилась в метастабильном состоянии для этого диапазона температур. Метастабильны исходные состояния стали после холодной пластической деформации, закалки и низкого отпуска, закалки и старения. В холоднодеформированной стали развиваются процессы возврата и рекристаллизации обработки. Последний процесс приводит к разупрочнению соответствующей зоны сварного соединения. В низкоуглеродистой стали при нагреве свыше 470 К возможно деформационное старение, приводящее к снижению пластичности стали. В закаленных и низко - отпущенных сталях происходят процессы высокого отпуска, в результате чего сталь в этой зоне разупрочняется. В мартенсит - но-стареющих сталях при 7'ма|<с выше их температур старения протекает процесс перестаривания, заключающийся в коагуляции интерметаллидов и приводящий к разупрочнению соответствующей зоны соединения.

Степень завершенности процессов, развивающихся при нагреве метастабильного металла, и изменений свойств сварного соединения зависит от состава стали и времени пребывания в диапазоне определенных максимальных температур. Последнее зависит от теплового режима сварки. Кроме того, режим определяет ширину зон, в которых развивается тот или иной процесс, а следовательно, и ширину зон разупрочнения или пониженной пластичности. При применении мощных концентрированных источников теплоты эти зоны могут стать настолько узкими, что не будут оказывать заметного влияния на прочность сварного соединения в целом.

При многослойной сварке легированных и мартенситно-ста - реющих сталей в метастабильном состоянии будут находиться закаленные ранее сваренные слои шва и их ОШЗ. Последующий нагрев при наложении очередных слоев до температур неполной перекристаллизации и до Ас может быть весьма длительным. В этих условиях возможно достаточно полное развитие процессов отпуска, перестаривания и др. В некоторых легированных сталях при температурах 570...770 К развивается отпускная хрупкость, связанная с сегрегацией примесей, в частности фосфора, на границах аустенитных зерен. В мартенситно-старею - щих сталях с углеродом до 0,08% в диапазоне температур

870.. . 1070 К возможно выпадение карбидов хрома по границам зерен, вызывающее охрупчивание многослойного шва

ПРЕВРАЩЕНИЯ В ШВЕ И ОСНОВНОМ МЕТАЛЛЕ

ПРИ ОХЛАЖДЕНИИ

При охлаждении в области высоких температур в шве и в ЗТВ, находящихся в аустенитном состоянии, продолжают развиваться ряд процессов, начавшихся на этапе нагрева: гомогенизация, рост зерна и др. Некоторые процессы изменяют свое направление. Так, по мере охлаждения усиливается сегрегация примесей на границах зерен, а у мартенситно-стареющих сталей при условии медленного охлаждения возможно выпадение карбо - нитридов и карбидов хрома при температурах ниже 1320. , 1220 К. Основной процесс в сталях при охлаждении, окончательно определяющий микроструктуру и свойства металла сварных соединений, — превращение аустенита.

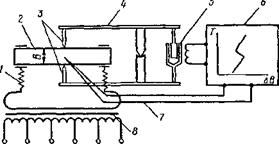

Анализ превращений в сталях при охлаждении в процессе сварки выполняют с помощью так называемых «анизотермиче - ских диаграмм превращения (распада) аустенита» (АРА) применительно к термическим условиям сварки. Их строят на основе экспериментальных данных, получаемых с помощью дилатометрического или термического метода анализа. Дилатометрический метод основан на регистрации изменений размера определенным образом выбранной базы на свободном незакрепленном образце в процессе его нагрева и охлаждения (рис. 13.18). В сварочных быстродействующих дилатометрах применяют плоские или полые цилиндрические образцы ограниченных размеров (например, 1,5ХЮХЮ0 мм или диаметром 6 мм с толщиной стенки 1 мм). В образцах воспроизводится сварочный термический (СТЦ) или сварочный термодеформационный (СТДЦ) циклы. Нагрев образцов осуществляется проходящим электрическим током, радиационным нагревом или токами высокой частоты. Необходимое условие нагрева — равномерное распределение температуры на

|

-НОВ Рис 13 18 Схема быстродействующего сварочного дила- тометра Ї — гибкие шины, 2 — образец, 3 — кварцевые стержни, 4 — рычажное устройство, 5 — индуктивный датчик, 6 — элегтронный самописец, 7 — термопара, 8 — трансформатор |

|

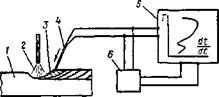

Рис. 13 20 Схема термического анализа превращений аустенита в сварном шве |

|

|

rIZL

Рнс 13 19. Дилатограмма легированной стали на ветви охлаждения стц

Т]и Тк и Пі» Ні — температуры начал а и конца основного превращения аустенита (беннитного, мар - тенситного) и сопутствующего (феррнтного, перлитного) соответственно, Е[н — наблюдаемая фазовая дилатация, Тчп— температура максимальной скорости превращения / — образец, 2 — дуга, 3 — сварочная ванна, 4 — термопара, 5 — электронный самописец, 6 — электронное дифференцирующее устройство

длине базы измерения деформаций. Базу измерений выбирают вдоль длины или ширины образца (чаще последнее, так как по ширине образца легче обеспечить равномерное распределение температуры). Изменение размера базы регистрируют чувствительными индуктивными датчиками. Изменение размера в зависимости от температуры, фиксируемой термопарой, привариваемой* в центре измеряемой базы, записывают с помощью электронного двухкоординатного самописца или осциллографа.

Изменение размера базы образца из стали при охлаждении — результат сложения термического сокращения Вт и фазовой ди - латации расширения е;, связанной с перестройкой ГЦК-решетки в ОЦК-решетку при Fev->-Fea. По дилатометрическим кривым (дилатограммам) устанавливают температуры начала Г„ и конца Д превращений аустенита и соответствующую им наблюдаемую фазовую дилатацию е/н (рис. 13.19). Дилатограммы снимаются для серии СТЦ, охватывающей весь диапазон типовых режимов сварки.

Термический анализ основан на регистрации эффекта выделения теплоты, сопровождающего фазовые превращения аустенита. Для термического анализа используют как образцы основного металла, подобные дилатометрическим, в которых воспроизводится СТЦ, так и сварные образцы. В последнем случае термопару приваривают в ЗТВ или вводят в хвостовую часть сварочной ванны. Это позволяет исследовать превращения аустенита непосредственно в заданной точке сварного соединения.

Такая методика в мировой практике получила название «ин ситу»[13].

|

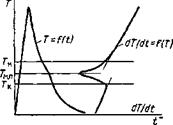

Рис 1321 Характер кривых Т — = j(t) СТЦ и ее производной dT/dt, получаемых при термическом ана лизе фазовых превращений |

Термический анализ позволяет установить Тн и Тк превращения аустенита по отклонению кривой T = f(t), соответствующей СТЦ, от экспоненциальной зависимости. Поскольку это отклонение не всегда имеет ярко выраженный характер, анализируют зависимость первой производной температуры по времени от температуры dT/dt=f{t). Для получения производной T—f(t) дифференцируется с помощью электронного дифференцирующего устройства (рис. 13.20 и 13 21)

На диаграммах АРА Тни Тк превращений аустенита наносятся в зависимости от параметров СТЦ — скорости охлаждения в диапазоне температур 873 773 К {wb/b — цифры в индексе соответствуют сотням градусов Цельсия) или времени охлаждения от 1073. 773 К (k/s) Диаграмма АРА дополняется данными о составе структуры З’д и макротвердости в зависимости от we/D или (в/s (рис 13 22).

На диаграмме АРА фиксируются критические значения wв/5 или it/s, соответствующие появлению 5% мартенсита (щ»мі, tHi), образованию 90% мартенсита (w„г, і«г), появлению 5% феррита-f перлита (шф„і, їф„і) и образованию 100% феррита-f -(-перлита (шфпг, іфпг). При наличии данных о параметрах СТЦ для определенных типа и размеров сварного соединения, способа и режима сварки можно определить состав структуры ОШЗ однослойного соединения.

В зависимости от состава стали и СТЦ, т е соотношения w6/б и да„1, wHг, гофпі и т»ф пг в ОШЗ и шве при охлаждении возможны фазовые превращения аустенита ферритное, перлитное, мартенситное и бейнитное Часто имеет место смешанное превращение, т. е. несколько последовательно следующих друг за другом видов превращений, например бейнитное и мартенситное; ферритное, перлитное и бейнитное

Ферритное превращение характерно при сварке низкоуглеродистых сталей и относительно малых скоростях охлаждения при условии Шб/5<^фпі Оно представляет собой превращение диффузионного типа и начинается при некотором переохлаждении ниже Агг. Зародыши ферритной фазы возникают на границах аустенитных зерен (нормальный механизм превращения). Этому процессу предшествует диффузионный отвод углерода во

|

Рис 13 22 Анизотермическая диаграмма превращения аустенита (АРА) стали типа 20ХГСА (а) и состав структуры (б) Гмн и Тн к — температуры начала и конца мартенснтного превращения, о)б/5 и *8/5 — скорость охлаждения в диапазоне 873 773 К и время охлаждения от 1073 до 773 К, шм2, ым1, “ критические скорости охлаждения, соответствующие образованию 90% и 5% мартенсита (М) и 100% феррнто — перлита (Ф/7), Б — бейнит, А0 — остаточный аустенит |

внутренние части зерна аустенита. Содержание углерода в образующемся феррите не превышает 0,02%. Твердость феррита составляет НВ 80 100 При непрерывном охлаждении количество ферритной фазы, как правило, не достигает равновесного значения При Т <Лгі происходит перлитное (или другое) превращение оставшейся части аустенита При этом образуется перлит с С <0,8%, так называемый квазиэвтектоид Такой перлит характеризуется увеличенной долей ферритной составляющей

В сталях с крупным аустенитным зерном (сварной шов, перегретая околошовная зона) при относительно высоких скоростях охлаждения возможно выделение феррита в виде ориентированных пластин внутри зерна аустенита (видманштеттова

структура). Ферритные пластины выделяются вдоль плотноупа- кованных октаэдрических плоскостей решетки аустенита. Предполагают, что механизм их образования такой же, как и у мартенсита. Возможны случаи одновременного образования сетки феррита по границам зерен и видмаиштеттова феррита, причем по мере увеличения содержания углерода и уменьшения размера зерна доля последнего уменьшается. Образованию вид - маншттетовой структуры способствуют Мп, Сг и Мо. Выделения феррита могут приводить к уменьшению прочности, а тонкопластинчатая видмаиштеттова структура — к снижению пластичности.

Перлитное превращение характерно при сварке среднеуглеродистых сталей и как дополнительное при сварке низкоуглеродистых. Оно происходит при сравнительно невысоких скоростях охлаждения при условии we/ь < Дофы. При С <0,8% превращение носит квазиэвтектоидный характер. Перлитное превращение имеет диффузионный механизм и начинается с образования зародышей в виде перлитных колоний на границах аустенит - ного зерна. Вначале вследствие флуктуации концентрации углерода образуется тонкая цементитная (или ферритная) пластина. При ее утолщении окружающий аустенит обедняется (или обогащается) углеродом и создаются условия для возникновения примыкающих к ней пластин феррита (или цементита). Попеременное многократное возникновение пластин цементита и феррита приводит к образованию перлитной колонии, которая начинает расти не только в боковом, но и торцовом направлении. Кооперативный рост двухфазной колонии в торцовом направлении контролируется диффузионным перераспределением углерода в объеме аустенита перпендикулярно фронту превращения и вдоль фронта между составляющими перлитной колонии.

Скорость роста перлитных колоний и межпластиночное расстояние (между одноименными пластинами) зависит от степени переохлаждения ниже Аг. Для стали с 0,8%= С по признаку дисперсности различают следующие разновидности перлитных структур: собственно перлит, температуры образования 940... 920 К, межпластиночное расстояние 0,5...1,0 мкм, твердость НВ 170...230; сорбит — соответственно 920...870 К, 0,2...0,4 мкм, НВ 230...330; троостит — соответственно 870...770 К, 0,1 мкм, НВ 330...400. Разделение условно, так как по мере понижения температур превращения монотонно увеличивается дисперсность структур. Наиболее высокие пластичность и ударную вязкость имеет сорбит.

Характеристикой перлитной структуры служит также окончательный размер колоний (перлитных зерен). Чем меньше размер аустенитных зерен и ниже температура превращения, тем меньше размер перлитных зерен. С уменьшением их размера повышаются механические свойства структуры.

Мартенситное превращение при типичных сварочных скоростях охлаждения характерно для среднеуглеродистых легиро

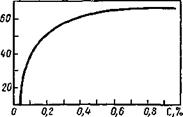

ванных сталей. При условии Юб/5>^м2 происходит полное мер - тенситное превращение, при и/б/5>и>мі — частичное мартенсит - ное в оставшейся части аустенита после других более высокотемпературных превращений. Превращение бездиффузионно и происходит при переохлаждении аустенита до температур, при которых диффузионные перемещения атомов железа практически прекращаются, а углерода существенно замедляются. Оно начинается и заканчивается при постоянных для сталей данного состава температурах Т„ аТк к, не зависящих от скорости охлаждения. Превращение протекает по сдвиговому механизму. Мартенситные пластины образуются вдоль плотноупакованных октаэдрических плоскостей ГЦК решетки аустенита, которые наиболее близки по атомному строению к плоскостям с максимальной упаковкой в ОЦК решетке мартенсита. В результате кратчайших кооперативных атомных смешений (эквивалентных сдвиговой деформации) ГЦК решетки аустенита превращаются в объемно-центрированные тетрагональные решетки мартенсита. Превращение мартенсита не сопровождается выделением углерода из твердого раствора, который после превращения становится пересыщенным. Атомы углерода, расположенные в аустеците в сравнительно свободных пустотах вдоль ребер ГЦК решетки, оказываются на гранях ОЦК решетки. Они препятствуют сдвиговой деформации при превращении, в результате чего тетрагональная решетка мартенсита искажается. Чем выше содержание углерода, тем больше тетрагональность решетки. Твердость мартенсита определяется содержанием углерода в стали и практически не зависит от содержания легирующих элементов (13.23). Мартенситное превращение аустенита не бывает полным — в структуре всегда остается от 2 до 10% остаточного аустенита (Чо).

|

HRC

Рис 13 23 Твердость мартенсита в зависимости от содержания углерода |

В зависимости от внутреннего строения различают следующие типы мартенсита: пластинчатый и пакетный. Пластинчатый мартенсит также называют игольчатым, низкотемпературным и двойниковым. Он образуется в высоко - и среднеуглеродистых легированных сталях и имеет форму тонких линзообразных пластин с двойниковыми прослойками в средней части. В начальный момент превращения, когда образуется средняя часть пластины (так называемый «мидриб»), пластическая деформация аустенита, обусловливающая перестройку решетки, происходит путем двойникования. Переферий - ные области мартенситных пластин имеют дислокационное строение с плотностью дислокаций

109.. .Ю10 см-2. По мере снижения температуры превращения доля

двойниковых участков увеличивается Пластины мартенсита, образующиеся в первую очередь при Г„„, проходят через все зерно аустенита, расчленяя его на отсеки. Следующие пластины располагаются под углом к ранее образовавшимся и по длине соизмеримы с размерами отсеков. В зависимости, от размеров зерна аустенита пластинчатый мартенсит может быть крупноигольчатым, мелкоигольчатым или бесструктурным. В последнем случае иглы мартенсита не различаются с помощью оптической металлографии.

Пакетный мартенсит, также называемый реечным, массивным, высокотемпературным и недвойниковым (дислокационным); имеет форму примерно одинаково ориентированных тонких пластин (реек). Они образуют плотный более или менее равноосный пакет. Ширина реек 0,1 ..1,0 мкм, поэтому оптической металлографией выявляются только их пакеты. По этой причине пакетный мартенсит получил название массивного. Пакетный мартенсит образуется в большинстве низкоуглеродистых легированных сталей. Он характеризуется сложным дислокационным строением с высокой плотностью дислокаций (до 10й... 1012 см-2). Его образование обусловлено пластической деформацией исходной решетки аустенита путем скольжения.

Тип мартенсита определяет его механические и технологические свойства. Например, пластинчатый мартенсит в околошовной зоне более склонен к образованию холодных трещин, чем пакетный. Это связано с тем, что у вершины двойниковой пластины создаются высокие плотность дислокаций и уровень микронапряжений.

Бейнитное превращение, называемое также промежуточным, характерно при сварке большинства углеродистых и легированных сталей при скоростях охлаждения в диапазоне wa]...wa2. Оно происходит в интервале температур 770 К •• ТКИ, когда само - диффузия железа и диффузия легирующих элементов практически отсутствуют, а диффузия углерода еще достаточно существенна. Различают верхний (Б3) и нижний (Б„) бейнит, образующиеся соответственно в верхней и нижней части температурного интервала превращения

Бейнитное превращение сочетает элементы перлитного и мартенситного превращений. Ему предшествует диффузионное перераспределение углерода в аустените, в результате чего образуются участки, обедненные и обогащенные углеродом. Дифференциация участков по содержанию углерода тем больше, чем выше температура превращения. При образовании Бв в обедненных участках возникает пересыщенная углеродом ферритная фаза по мартенситному механизму (низкоуглеродистый мартенсит). В обогащенных участках аустенита выделяются карбиды. Окружающий карбиды аустенит с уже пониженным содержанием углерода претерпевает (у а) - превращение. Отдельные обогащенные участки не претерпевают бейнитного превращения, а при дальнейшем охлаждении превращаются в мартенсит или остаются в виде Л о - Бейнит Бв имеет перистое строение. В нем мелкие карбидные образования (в виде коротких палочек) располагаются главным образом между сравнительно крупными пластинками феррита. При образовании Б„ из-за меньшей подвижности углерода ферритная фаза в большей степени пересыщена углеродом, поэтому карбиды выделяются главным образом внутри ферритной фазы сразу после ее образования, подобно отпуску мартенсита По этой причине иногда Б„ по структуре и свойствам считают аналогичным отпущенному мартенситу. Строение Б„ — игольчатое с мельчайшими карбидными частицами, расположенными в объеме ферритных пластин.

Верхний бейнит имеет пониженную прочность и невысокие пластичность и вязкость из-за относительно больших размеров составляющих структуры и повышенного количества нераспав - шегося Ло. Нижний бейнит, особенно образовавшийся при температурах на 50... 100 К выше Тш н, наоборот, обладает благоприятным сочетанием указанных свойств.

При непрерывном охлаждении в условиях сварки часто ни один вид превращения аустенита не успевает завершиться полностью, а по мере снижения температуры виды превращений сменяют друг друга

Процентные содержания мартенсита М и ферритоперлитной смеси ФП в зависимости от скорости охлаждения могут быть описаны уравнением Авраами, применяемым для приближенной оценки кинетики полиморфных превращений:

М=100[0,95 — ехр (—&„&• б/5л“)]; (13 3)

ФП = 100 ехр (—&ф поу5'1фп), (13 4)

где кш, £фп, пи и Пф„ — экспериментальные или расчетные коэффициенты.

Содержание бейнита Б при заданной скорости охлаждения определяется как дополнение к количеству мартенсита до 95% или ферритоперлитной смеси до 100%.

Расчетное определение коэффициентов пак возможно с использованием критических скоростей охлаждения, взятых из диаграмм АРА для анализируемых сталей (wM2, wMi, и>фп2 и Щф„і, соответствующих образованию 90 и 5% мартенсита, 100 и 5% ферритоперлита), по соотношениям.

_ 3,3475 , _ 0,1054

Пи ІпСшцг/ш. і) И м

_ 4,067 , __ 2,9957

Пф" 1п(аіфп2/а/ф„,) И (а!,,,)"*1

При отсутствии диаграммы АРА критические скорости охлаждения w„і и Wm2 можно приближенно рассчитать по химическому составу стали, используя его обобщенный параметр Сзкв, характеризующий прокаливаемость стали

r r, Мп. Si. N1 , Сг. Мо, Си.

Wb — -—"5Т “і—ГТГ ^—5—1—4—*—Г5Г "*"i7 5 В’

где символы химических элементов обозначают их содержание в стали, %.

По результатам математической обработки большого количества экспериментальных данных по программе регрессионного анализа на ЭВМ получены зависимости:

шм1 = 0,343 С*,-4-"6; (13.6)

= 3,217 Q. B-3838 (13.7)

Критические скорости аУфпі И Шфп2 можно определить по прибли

женным соотношениям критических скоростей

ОУф пї Т2)ф п2 ^ 0,1 ПУф пі-

Критическое время охлаждения в диапазоне 1073...773 К 41 и 4г можно рассчитать, воспользовавшись зависимостью <8/5 от да6/5ДЛЯ условий однопроходной сварки:

4/5 225/Ш6/5.

Температуры ферритоперлитного (при а>б/5^Шфп2) и мартенситного превращения (при wMi) для легированных сталей

можно ориентировочно определить с помощью эмпирических формул:

Гф„„ = 1133,60-15,57MnNi-13,11Мп2-58,83Сг-115,16МпМо-

- 343,98С2 - 87,36Мп - 14,05Ni - 343,26MoV - 328,72V -

- 51,51Мо + 16,1 бССг + 54,21МпСг + 148,76СМп + 6,75Сг2 + + 190,56SiMo + 2092,66V2; R = 0,754, S = 33,32; Тфпк = = 893,74 - 80,49Mn - 495,50C2 - 382,07V2 - 54,63Mo2-

- 54,1 lCNi - 12,00Cr2 - 641,55MoV + 479,13C + 57,94MnCr + + 19,36Mn2 + 36,12CrMo + 125,14CrV - f 1574,45V2; R = = 0,767; 5 = 36,07; Гм„= 804,50 - 313.13C - 89,7lMn -

- 44,69SiNi - 680.88CV - 5,37Cr2 + 30,50Mn2 + 15,01Cr; R = = 0,859; S = 26,20; TK K = 678,18 - 1224,86C - 120,28Ni - —51,63Mn2— 17,96MnMo—67,42CrV—304,52SiCr + 590,89CCr+ + 65,16MnNi + 55,26Si + 492,00CMn + 88,57SiNi + 6,81Ni2; R=

= 0,801; S = 35,60

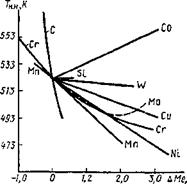

(здесь R — коэффициент корреляции; S — стандартная ошибка). Из рис. 13.24 видно, что все легирующие элементы, за исклю

чением Со, снижают Г„ „ и Ты К, особенно сильное воздействие оказывают С, Мп и Ni.

|

Рис. 13 24. Влияние легирующих элементов на Г,, в различных плавках стали 42Х2ГСНМА в условиях СТЦ: rm„ = 1570 К, = 200 К/с; <о6/5 = = 20 К/с, ДМе — изменение содержания легирующего элемента по отношению к марочному составу (данные Н. Н. Новикова) |

Следует иметь в виду, что по приведенным выше выражениям можно лишь ориентировочно определять температурные и кинетические параметры процесса превращения аустенита. Это связано с тем, что они не учитывают особенностей конкретной плавки стали заданного марочного состава, а вместе с этим и степени завершенности высокотемпературных процессов в аустените при сварочном нагреве. В зависимости от качества шихты, способа выплавки, качества раскисления, содержания неконтролируемых примесей, а также исходного структурного состояния стали эти параметры могут заметно изменяться. Недостаточно полная гомогенизация при сварочном нагреве, особенно связанная с замедленным растворением карбидов, приводит К повышению Тын и Тык и увеличению да„2 вследствие уменьшения содержания углерода и легирующих элементов в аустените. Включения оксидов, нитридов, сульфидов увеличивают доМи укрупнение аустенитного зерна приводит к ее снижению. Более надежно в настоящее время определение упомянутых выше параметров экспериментальным способом путем построения и обработки диаграмм АРА.

Химический состав стали, макро - и микроструктура и размеры аустенитного зерна в шве и ЗТВ — главные факторы, определяющие механические свойства, склонность к образованию холодных трещин и сопротивляемость хрупким разрушениям этих зон сварного соединения.

СПОСОБЫ РЕГУЛИРОВАНИЯ СТРУКТУРЫ

СВАРНЫХ СОЕДИНЕНИЙ

Регулирование структуры ставит целью уменьшение содержания закалочных составляющих — мартенсита и нижнего бейнита, повышения температуры их образования и получения наиболее благоприятной их внутренней тонкой структуры, уменьшения размера действительного аустенитного зерна. Регулирование структуры ЗТВ и шва возможно путем выбора рациональной системы легирования и состава стали и сварочных проволок и термического цикла сварки. Выбор состава стали из марок, выпускаемых промышленностью, возможен на этапах конструкторско-

технологической проработки сварных узлов или разработки сталей для вновь создаваемых конструкций. Из высокопрочных сталей (ов до 1500. 2000 МПа) предпочтительно применение комплексно-легированных сталей с минимально возможным содержанием С, одновременно легированных карбидообразующими Мо и W. Из сталей повышенной прочности (ов до 800 МПа) рекомендуется применение так называемых микролегированных сталей, содержащих до 0,1% Си группу дисперсионно упрочняющих элементов Nb—V и Mo—Nb—V (в сумме до 0,5%). При разработке новых сталей следует учитывать влияние С и легирующих элементов на Гн и Гк превращения аустенита, значения Домі и ш„2 и склонность к росту зерна в ОШЗ.

Выбор оптимального теплового режима сварки (q/v, температур предварительного, сопутствующего и последующего подогрева) — весьма эффективный технологический способ регулирования структуры металла сварных соединений. Его воздействие на структуру проявляется через параметры СТЦ: Счо (время пребывания сыше 1273 К), Ws/s или U/5. Влияние каждого из этих параметров зависит от состава сталей, которые в соответствии с характером их диаграмм АРА разделяют на несколько групп. Группы объединяют стали по степени устойчивости аустенита при температурах различных типов превращения:

I — с низкой устойчивостью при температурах ферритоперлитного превращения (высокая ш>ф„і);

II — с низкой устойчивостью при температурах бейнитного превращения (высокая ау„2);

III — с высокой устойчивостью при температурах перлитного и бейнитного превращения (низкие WK и Щ„2).

Для сталей I группы (углеродистых и низколегированных, не содержащих карбидообразующих элементов) наиболее важный параметр — иіб/5- Для них в пределах практически всех способов сварки МОЖНО обеспечить Шб/5<Шфп1 и получить ферритоперлитную или перлитно-бейнитную структуру, не склонную к холодным трещинам. Поэтому для повышения сопротивляемости сварных соединений этих сталей образованию трещин эффективны повышение q/v и применение предварительного подогрева до температуры Т„ = 370...570 К - Оптимальные q/v и Т„ после теплового расчета СТЦ и определения 106/5(^8/5) могут быть выбраны по диаграммам АРА.

Для сталей III группы (среднеуглеродистых среднелегированных, содержащих карбидообразующие элементы) при сварке в широком диапазоне режимов характерно мартенситное превращение. Для них важно значение (>ю, поскольку гомогенизация аустенита и рост зерна в связи с наличием специальных карбидов в исходной структуре замедлены и их можно регулировать с помощью режима сварки. Поэтому для получения благоприятной структуры при сварке этих сталей эффективно снижение q/v, применение концентрированных источников теплоты (плазменной, электронно-лучевой и лазерной сварки). Также полезен сопутствующий подогрев, обеспечивающий замедление охлаждения при температуре несколько выше Тмк и приводящий к самоотпуску мартенсита.

Для сталей II группы (низкоуглеродистые среднелегированные, никелесодержащие) при сварке в широком диапазоне характерно превращение в области нижнего бейнита, а затем мартенсита. По влиянию параметров СТЦ они занимают промежуточное положение. При их сварке рекомендуется умеренный подогрев (до 350...400 К), не вызывающий существенного возрастания <>ю, но обусловливающей ш6/5 < шМ2, и обеспечивающий бейнитное превращение при возможно более высоких температурах. Весьма эффективны сопутствующий и последующий подогрев (при 400...480 К), приводящий к самоотпуску мартенсита.