Электрошлаковая сварка (ЭШС)

|

|

|

и |

|

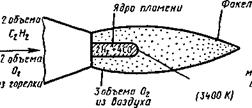

Рнс. 3.11. Факел газового пламени кислородно-ацетиленовой горелки |

|

Зона максимальной температуры |

Процесс электрошлаковой сварки возник в свое время как дальнейшее развитие процесса дуговой сварки под флюсом, когда было установлено, что при определенных режимах электрод «закорачивается» на слой расплавленного шлака и выделение

теплоты происходит при прохождении электрического тока через жидкую шлаковую ванну.

|

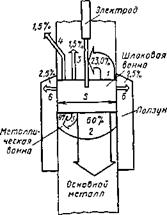

Рис. 3 12. Примерный тепловой баланс электрошлаковой сварки стали толщиной около 100 мм: / — плавление проволоки — 23%, 2 — плавление основного металла— 60%, 3 — потери на излучение — 1,5%, 4 — потерн в кромки — 1,5%, 5 — перегрев Ме - ванны — 9%, 6 — нагрев ползунов 2,5X2— 5% |

Общее количество теплоты, выделяемое при ЭШС в зоне сварки, определяется как

<7 == 1 Rcym

где Rcум— суммарное сопротивление шлаковой и металлической ванн.

Специфика более равномерного выделения теплоты по объему сварочной ванны по сравнению со сваркой под флюсом при ЭШС позволяет сваривать за один проход детали значительных сечений (до нескольких квадратных метров), что обусловило ее широкое распространение в тяжелом машиностроении.

Флюсы для ЭШС отличаются высокой электропроводимостью в расплавленном состоянии и низкими стабилизирующими свойствами по отношению к дуговому разряду. Например, флюс АНФ-1 содержит до 92% СаИг (плавикового шпата), являющегося активным антистабилизатором дуги.

После развития начального дугового разряда шлак полностью шунтирует дугу и дуговой процесс переходит в шлаковый. Температура плавления шлака должна быть выше, чем температура плавления свариваемого металла.

ЭШС обычно ведется на переменном токе при низком напряжении (40...50 В) и рабочих токах до нескольких тысяч ампер. Баланс энергии процесса ЭШС показан на рис. 3.12.