Сварочные работы: современное оборудование н технология работ

Зажигание (возбуждение) и горение электрической дуги

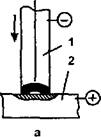

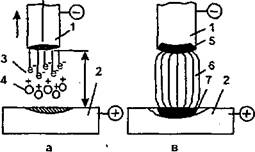

Процесс зажигания электрической дуги можно разделить на три этапа (рис. 4):

- короткое замыкание электрода на заготовку;

- отвод электрода на расстояние 3-6 мм;

- возникновение устойчивого дугового разряда.

Короткое замыкание (рис. 4а) выполняется для разогрева

торца электрода I и заготовки 2 в зоне контакта с электродом. После отвода электрода (рис.46) с его разогретого торца (катода) под действием электрического поля начинается термоэлектрическая эмиссия электронов 3.

|

|

Столкновение быстро движущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги (рис. 4в) заканчивается возникновением устойчивого дугового разряда 6 с возникновением катодной области 5 и анодной области 7.

|

|

|

Рис. 4. Схема процесса зажигания дуги |

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающий его первоначальную ионизацию. Для этого в сварочную цепь подключают на

короткое время источник высокочастотного переменного тока высокого напряжения (осциллятор).

В зависимости от длины дугового разряда различают:

- короткую дугу, если ее длина 2-4 мм;

- нормальную дугу, если ее длина 4-6 мм;

- длинную дугу, при ее длине более 6 мм.

Оптимальный режим сварки обеспечивается при короткой

дуге. При длинной дуге процесс сварки протекает неравномерно, с неустойчивым горением и разбрызгиванием металла. Металл, проходя через дуговой промежуток, больше окисляется и азотируется.

Специалисты рекомендуют длину дуги определять по звуку, издаваемому ею при горении. Дуга нормальной длины издает менее громкий и равномерный звук. Длинная дуга издает неравномерный и потрескивающий, более громкий звук, что легко определяется опытным путем.

Различают технологические условия горения дуги, такие как зажигание, чувствительность к изменениям длины в определенных пределах, быстрое повторное зажигание после обрыва и необходимое проплавление металла.

Условия зажигания электрической дуги:

- наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагреть катод до высокой температуры при вЬзбуждении дуги;

- наличие ионизации столба дуги (в электрод вводятся элементы с низким потенциалом ионизации или применяют осцилляторы для возбуждения дуги);

- стабилизация горения столба дуги (например, вводят дроссель в цепь питания). Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-ам - перной характеристикой дуги.

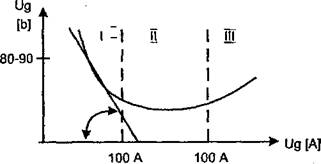

Вольт-амперная характеристика дуги имеет три области (рис. 5):

- падающая область I (при токах до 100 А);

- жесткая область II (при токах 100-1000 А);

- возрастающая область III (при токах свыше 1000 А).

Напряжение, необходимое для возбуждения дуги, зависит от

рода тока (переменный или постоянный), дугового промежутка, материала электрода и его покрытия, свариваемого металла.

|

Рис. 5. Статическая волът-амперная характеристика дуги |

Дуга с падающей характеристикой (I) малоустойчива и имеет ограниченное применение, т. к. требует включения в сварочную цепь осциллятора.

Самое широкое применение нашла дуга с жесткой (II) и возрастающей (Ш) характеристикой. Каждому участку дуги соответствует определенный характер переноса расплавленного электродного металла в сварочную ванну:

-1 и II участок — крупнопанельный,

- Ш участок — мелкокапельный или струйный. t Для сохранения неизменного напряжения на дуге необходимо длину дуги поддерживать постоянной.

Материалы и оборудование дня производства работ электродугоеой сваркой:

- источник питания сварочной дуги;

- сварочный и питающий кабели, электрододержатель;

- принадлежности сварщика—спецкостюм, маска с защитным стеклом;

- сварочный стол или приспособления для сборки и фиксации деталей;

- инструменты для измерения и разметки;

- инструменты для зачистки швов и удаления шлаковой корки;

- средства пожаротушения.

Преимущества электродуговой сварки:

- высокая технологичность процесса;

- возможность автоматизации и механизации процессов сварки;

- меньшая по сравнению с газовой сваркой зона термического влияния;

- простота регулирования процесса сварки;

- дешевые расходные материалы (электроды);

- высокая скорость соединения деталей.

Недостатки электродуговой сварки:

- необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);

- энергозависимость (необходима электрическая сеть или генераторы);

- подготовка деталей для сборки (разделка кромок, фиксация элементов).