Сварочные работы: современное оборудование н технология работ

Электрошлаковоя сварка (ЭШС)

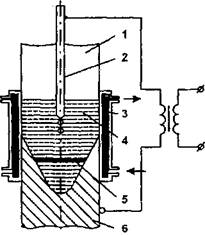

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении электрического тока через шлаковую ванну. Шлак представляет собой расплавленный, обладающий электропроводностью флюс. Процесс электрошлаковой сварки (рис. 6) начинается с образования шлаковой ванны (4) в пространстве между кромками основного металла (1) и формирующими устройствами (3) типа ползунов или пластин, охлаждаемыми водой, путем расплавления флюса электрической дугой, возбуждаемой между сварочной проволокой (2) и вводной планкой (6).

После накопления определенного количества жидкого шлака дуга шунтируется шлаком и гаснет, а подача проволоки и подвод тока продолжаются. При прохождении тока через расплавленный шлак, являющийся токопроводящим электролитом, в нем выделяется теплота, достаточная для поддержания высокой температуры шлака — до 2000°С и расплавления основного металла и электродной проволоки. За счет разницы

|

Рис. 6. Схема процесса электрошлаковой сварки: 1 - кромки основного металла; 2 - сварочная проволока; 3 - формирующиеся устройства; 4 - шлаковая ванна; 5 - металлическая ванна; 6 — водная планка. |

в плотности электродный металл (плотность жидкого металла значительно больше плотности компонентов шлака) опускается на дно расплава, образуя металлическую ванну (5), а расплавленный флюс находится в верхней части расплава, образуя шлаковую ванну (4).

Шлаковая ванна, находясь сверху, защищает жидкий металл от окисления воздухом.

В начальном и конечном участках образуются дефекты. В начале шва — непровар кромок, а в конце шва — усадочная раковина и неметаллические соединения.

Наиболее экономически выгодным является применение электрошлаковой сварки при изготовлении толстостенных конструкций в тяжелом машиностроении, для изготовления кованосварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых двигателей, роторы и валы гидротурбин, котлы высокого давления.

Технологические возможности ЭШС позволяют сваривать детали толщиной от 30-40 до 3000 мм. Для сварки используют проволоку, плавящиеся мундштуки, пластинчатые электроды, ленточные электроды. В качестве источников питания применяют специальные сварочные трансформаторы с жесткой внешней характеристикой, напряжением 30—55 В и токами от 50 А до 3000 А.

Аппараты для ЭШС условно разделяют на следующие типы:

- рельсовые аппараты, перемещающиеся по направляющим рельсам;

- безрельсовые аппараты, перемещающиеся непосредственно по изделию;

- аппараты подвесного типа, не имеющие ходового механизма, что делает их простыми и портативными.

Оборудование, необходимое для ЭШС:

- специальные сварочные аппараты;

- аппаратные шкафы;

- аппараты для подачи электродной проволоки или ленты;

- устройства для формирования сварочного шва;

- устройства фиксации и перемещения изделий.

Преимущества ЭШС:

- возможность получения за один проход сварных соединений практически любой толщины, от 25 и до 3000 мм;

- отсутствие необходимой специальной подготовки кромок свариваемых Деталей;

- расход флюса в десятки раз меньший, чем при обычной электродуговой сварке;

- возможность применения электродов самой различной формы;

- улучшенная макроструктура шва (высокая однородность металла сварной ванны);

высокая производительность процесса;

- сокращенный расход электроэнергии;

- малая зависимость зазора между соединяемыми деталями от толщины свариваемого металла и отсутствие подрезов;

- использование ЭЩС для переплавки стали из отходов и получения отливок;

- возможность регулирования процесса при токах сварки от 0,2 А/мм2 и до 300 А/мм2 по сечению электрода;

- надежная защита сварочной ванны от воздуха;

- возможность получения за один проход швов переменной толщины.

- возможность сварки только в вертикальном или почти вертикальном положении свариваемых плоскостей (с от - клонением от вертикали не более 30“);

- высокая степень перемешивания основного и электродно - го металлов;

- наличие крупнозернистой структуры в металле шва и в переходной зоне;

- необходимость изготовления и установки перед сваркой технологических деталей (планки, формирующие устройства, стартовые карманы);

- недопустимость остановки электрошлакового процесса до окончания сварки, т. к. при этом образуются неустранимые дефекты.