СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Технологические особенности сварки плавлением электронных приборов

Сварка плавлением электронных приборов выполняется без присадочного материала, сварной шов формируется из металла расплавляемых кромок свариваемых изделий. Работоспособность такого соединения зависит от формы, размеров и состава металла шва. В соответствии с общими представлениями о явлениях, протекающих при сварке плавлением, на образование формы, размеров и состава металла шва в основном влияют: вид и конструктивное оформление соединения, подготовка свариваемых деталей к сварке, сборка под сварку, соответствующая технологическая оснастка, оптимальность режима сварки. Рассмотрим технологические особенности процесса сварки плавлением электронных приборов и влияние на этот процесс отдельных факторов.

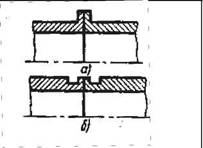

Вид и конструктивное оформление соединения. В электронных приборах используются виды соединений, применяемые в общем машиностроении (стыковое, внахлестку и угловое), но форма подготовленных кромок в ряде случаев значительно отличается от общепринятой. Форма подготовленных кромок электронных приборов показана в табл. 1. Как видно из таблицы, виды соединений, применяемых в приборах, имеют технологические буртики, позволяющие снизить общий нагрев свариваемых деталей, уменьшить общую деформацию свариваемого узла, реставрировать соединение после вскрытия

прибора. К недостаткам сварки по буртикам следует отнести трудность легирования металла шва при необходимости обеспечения заданного его состава.

Таблица 1

Форма подготовленных кромок в конструкциях электронных приборов

|

Эскиз |

|

Форма подготовленных кромок |

|

Вид соединения |

|

по ГОСТ 14771-76 |

|

в конструкциях приборов

|

|

|

|

С отбортовкой двух кромок |

|

Стыковое |

|

|

|

|

|

С отбортовкой одной кромки |

|

Стыковое |

|

|

|

Без скоса кромок, односторонняя |

|

Стыковое |

|

С отбортовкой одной кромки |

|

Угловое |

|

Без скоса кромок, односторонняя |

|

Внахлестку |

По конфигурации в основном преобладают круговые швы.

Одним из основных требований, предъявляемым к сварным соединениям, ограждающим полость прибора от атмосферы, является необходимая герметичность.

Герметичность сварного соединения определяется структурой и составом металла шва, отсутствием дефектов в металле шва и околошовной зоне и проплавлением свариваемых кромок (т. е. толщиной металла шва сварного соединения, ограждающего полость прибора от атмосферы).

Взаимное расположение деталей в узле (конструкция сварного соединения) в обеспечении герметичности играет такую же важную роль, как степень проплавления свариваемых кромок, структура и состав металла шва.

При конструировании сварных соединений необходимо учитывать, что детали, изготовленные из прутковых материалов обычной выплавки, таких как низкоуглеродистая и нержавеющая сталь, ковар, мельхиор и константан, имеют большое количество дефектов вдоль волокон прутка.

Дефекты располагаются как в глубине прутка, так и на поверхности или в приповерхностном его слое. Дефекты в прутке возникают в результате местных металлургических дефектов слитков или дефектов инструмента, а также при нарушении режимов обработки. Металлургические дефекты на последующих переделах (прокатке) растягиваются вдоль волокон прутка по направлению обработки.

В соответствии с характером дефектов исходных материалов первое правило конструирования герметичных соединений формулируется следующим образом: недопустимо «соединение» волокон материала внутренней полости прибора с атмосферой. Соблюдение этого правила конструирования может быть обеспечено различными приемами.

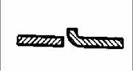

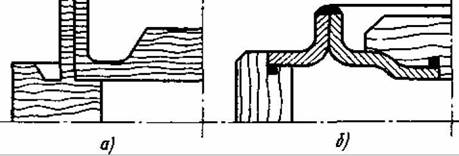

Необходим рациональный выбор конструкции, при которой дефекты материала не выходили бы из полости прибора в атмосферу (рис. 44). Формовка фасонных деталей должна обеспечивать требуемую волокнистую структуру.

|

Рис. 44. Схемы сварной конструкции узла Рис. 45. Конструкции крышки прибора: 1 - неправильная, 2 - правильная из листового материала: 1 - неправильная, 2 - правильная |

Изготовление отдельных элементов деталей или деталей целиком методами пластической деформации (штамповкой, выдавливанием и др.) позволяет устранить возможность «соединения» волокнами металла полости прибора с атмосферой. На рис. 45 показана конструкция толстостенной детали - крышки, изготовленной из листа меди толщиной 10 мм. Замена обычных точеных тонкостенных буртиков (слева), буртиками, полученными холодным деформированием (справа), позволила устранить натекание по перерезанным волокнам тонкостенного буртика, которые соединяют атмосферу с внутренней полостью прибора.

Необходимо использование сборных конструкций из деталей с заданным направлением волокнистой структуры. На рис. 46 представлена правильная и неправильная конструкции сварного соединения.

|

Рис. 46. Неправильное (а) и правильное (б) выполнение конструкции сварного соединения |

В первом случае свариваемые кромки выполнены из прутковых материалов. Наличие перерезанных волокон в тонкостенном буртике для сварки приводит к соединению атмосферы с полостью прибора. Переход к сборной конструкции места сварки из элементов, изготовленных из листового материала методами пластической деформации, позволяет исключить натекание газов в полость прибора.

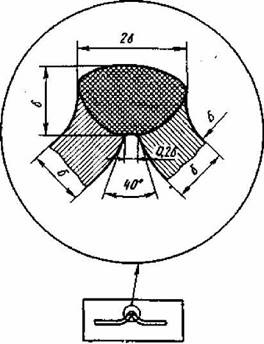

При конструировании сварных соединений вакуумных приборов необходимо выполнять и второе правило: сварное соединение не должно иметь узких щелей, карманов. В процессе откачки удаление газов из узких щелей сварного соединения затруднено, кроме этого, не всегда удается надежно защитить от окисления корень шва таких соединений. Это приводит к газоотделению в прибор и ухудшает его параметры. При аргонодуговой сварке в щелях элементов соединений остается аргон, который трудно удаляется при откачке прибора и в дальнейшем, при эксплуатации, ухудшает работу прибора. При проектировании сварного соединения необходимо стремиться к форме и размерам отбортовки, изображенной на рис. 47.

|

Рис. 47. Рекомендуемые форма и размеры сварного соединения, выполняемого по отбортовке (5 - толщина свариваемой кромки) |

Подготовка поверхности деталей перед сваркой. В процессе изготовления детали могут загрязниться механическими частицами (абразивной и металлической пылью, стружкой, различными волокнами и др.), жирами растительного и минерального происхождения, солями хлора и серы. Кроме того, на поверхности деталей всегда имеется тонкая окисная пленка, а иногда продукты коррозии. Все перечисленные загрязнения могут повлиять на результат сварки, вызвав появление газовых пор, трещин и нарушение нормального формирования швов.

Очистку деталей производят различными способами: обезжириванием, травлением, полированием, промывкой в воде и отжигом в восстановительной среде или в вакууме. Выбор способа подготовки поверхности определяется характером загрязнений, свойствами материала и конфигурацией деталей.

Наиболее полное удаление пыли и других механических загрязнений с деталей достигается при травлении. При этом удаляется также и поверхностный слой металла, наиболее сильно насыщенный газами. В тех случаях, когда травление неприменимо или нежелательно, очистка деталей от механических загрязнений может производиться в ультразвуковых ваннах с водой или соответствующими растворителями. Для этой цели обычно применяется ванна с четырьмя секциями. В первых двух секциях циркулирует с большой скоростью холодная водопроводная вода, которая механически отрывает крупные частицы от деталей и уносит их в сточную канализацию. Далее детали погружаются в третью секцию с горячей водопроводной водой, в которую добавляются поверхностно-активные вещества, обеспечивающие полное смачивание оставшихся на поверхности деталей пылевых частиц; для повышения эффективности очистки в этой секции помещают ультразвуковой вибратор. В последней секции ванны содержится также горячая водопроводная вода для отмывки деталей от поверхностно-активных веществ. При этом методе очистки происходит удаление и солевых загрязнений.

Удаление с деталей жировых и масляных загрязнений осуществляется обезжириванием деталей в растворителях, а также травлением в щелочах и кислотах.

Наибольшее распространение получило обезжиривание деталей в горячем трихлорэтилене и четыреххлористом углероде. Наиболее эффективным является действие трихлорэтилена.

Трихлорэтилен не взаимодействует с металлами и растворяет все жиры, масла, смолы, воски и аналогичные им материалы, не вступая с ними в химическую связь, что очень важно для регенерации растворителя. При обезжиривании детали последовательно погружаются в несколько ванн с растворителем.

В отличие от органических растворителей водные растворы щелочей оказывают преимущественно моющее действие. Щелочи омыляют животные и растительные жиры. При этом образуются мыла, которые в процессе промывки деталей в воде полностью растворяются в ней и удаляются. Обезжиривание в щелочах требует сравнительно большого расхода растворов.

Электрохимический способ очистки ускоряет процесс и сокращает расход растворов. Однако он недостаточно эффективен применительно к изделиям сложной конфигурации.

Кислотное травление применяется для быстрого удаления с поверхности деталей окислов, солей и органических пленок. Недостатки кислотного травления заключаются в понижении стойкости деталей к коррозии, в их наводороживании и потере точности деталей.

После химической очистки наиболее важную роль в технологии очистки деталей электровакуумных приборов играют термические методы: отжиг в атмосфере восстановительных газов или в вакууме. При этом независимо от среды удаляются как остатки малостойких поверхностных загрязнений, так и сорбированные газы.

По эффективности термические методы очистки намного превосходят химические.

Применяемые вспомогательные материалы. При сварке плавлением в качестве защитных сред используют инертные газы - аргон и гелий.

Аргон газообразный выпускается (по ГОСТ 10157-79) трех сортов в зависимости от содержания примесей (азот, кислород, влага): высшего - с содержанием аргона не менее 99,99 %, первого - 99,98 %, второго - 99,95 %. Газообразный аргон транспортируется и хранится в стальных баллонах при давлении 14,7 МПа. Баллоны окрашены в серый цвет с надписью ясными буквами «Аргон чистый». Аргон тяжелее воздуха и может накапливаться в плохо проветриваемых помещениях у пола, снижая при этом содержание кислорода в воздухе, что может вызвать кислородную недостаточность.

Гелий выпускается (по ТУ 51-689-75) двух видов: гелий высокой чистоты с содержанием гелия не менее 99,985 % и технический с содержанием - не менее 99,8 %. Гелий - бесцветный газ, без запаха, не ядовит, значительно легче воздуха и аргона. Стоимость гелия примерно в шесть раз выше стоимости аргона, поэтому применение его при сварке ограничено. Газообразный гелий транспортируется и хранится в специальных баллонах при давлении 14,7 МПа. Баллоны окрашены в коричневый цвет с надписью белыми буквами «Гелий».

Для определения расхода защитного газа применяются ротаметры типа РМ (по ГОСТ 13045-81). Ротаметры имеют паспорт с приведенными в нем таблицей и градуировочным графиком расхода воздуха в литрах в час (л/ч) либо в кубических метрах в час (м3/ч). Для перевода показаний применительно к аргону или гелию необходимо значение, приведенное на графике для воздуха, умножить на коэффициент 0,85 для аргона и на 2,69 для гелия.

Аргон и гелий не растворяются в металле сварочной ванны и не образуют химических соединений с элементами, входящими в его состав. Газы обеспечивают высокоэффективную защиту места сварки и хорошее формирование шва.

Материалы для неплавящегося электрода при электродуговой сварке. В качестве неплавящегося электрода при дуговой сварке в инертных газах используются различные марки вольфрама. Применяемые вольфрамовые

электроды должны отвечать требованиям ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся». При выполнении процесса дуговой сварки очень важен выбор материала, диаметра и формы заточки неплавящегося электрода, от чего зависит легкость возбуждения электрической дуги, стабильность и устойчивость ее горения, а также стабильность геометрических размеров сварных швов.

Для сварки в среде инертных газов применяются электроды диаметром 0,5-10 мм из чистого вольфрама (ЭВЧ), вольфрама с присадкой двуокиси тория (ЭВТ), вольфрама с присадкой окиси лантана (ЭВЛ), вольфрама с присадкой окиси иттрия (ЭВИ). Размеры электродов и предельные отклонения их длины должны соответствовать значениям, указанным в табл. 2.

Пример условного обозначения электрода марки ЭВЛ диаметром 2,0 мм, длиной 150 мм: «Электрод вольфрамовый ЭВЛ-02-150-ГОСТ 23949-80».

Каждый электрод должен быть маркирован в соответствии с табл. 3. Маркировка должна быть нанесена на одном из концов электрода.

|

Размеры вольфрамовых прутков |

Различные марки электродов имеют специфические особенности, которые необходимо учитывать при выполнении конкретных сварочных работ.

|

Марка |

Номинальный размер, мм |

Длина и предельные отклонения, мм |

|

не менее 3000 в мотках |

||

|

ЭВЧ |

0,5; 1,0; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75 + 1; 200 + 1; 150±1; 300+1 |

|

ЭВЛ |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75 + 1; 150±1 |

|

ЭВИ-1 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75+1;150+1 |

|

ЭВИ-2 |

2,0; 3,0; 4,0 |

75+1;150+1 |

|

ЭВИ-3 |

5,0; 6,0; 8,0; 10,0 |

200±1; 300+1 |

|

ЭВТ-15 |

2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 |

75+1;200+1 |

|

Таблица 2 |

|

Маркировка электродов

|

Применение чистого вольфрама в качестве неплавящегося электрода не обеспечивает стабильного и устойчивого процесса горения дуги. Электроды из чистого вольфрама имеют низкие эмиссионные свойства, в результате чего для поддержания горения дуги требуется высокая температура электрода. Это приводит к оплавлению рабочего конца электрода и блужданию катодного пятна. Для повышения стабильности дугового процесса и предотвращения разрушения конца электрода в процессе сварки в вольфрам вводят легирующие добавки. В качестве активирующих присадок при изготовлении вольфрамовых электродов применяют окислы тория, лантана, иттрия. Эти присадки обладают низкой работой выхода электронов, высокой температурой плавления и испарения.

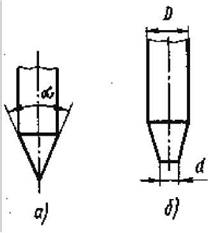

Помимо материала электрода на стабильность процесса сварки; существенное влияние оказывает форма его рабочей части (рис. 48).

|

Рис. 48. Формы заточки вольфрамового электрода: а - без притупления, б - с притуплением на диаметр d (а - угол заточки, D - диаметр электрода) |

Параметры заточки вольфрамового электрода (угол заточки, диаметр притупления d) влияют на температуру в столбе дуги, на распределение потока энергии и давление дуги и соответственно на характер проплавления. Обычно при сварке электронных приборов электроды затачивают на угол 60° или на длину, равную двум диаметрам электрода.

На стойкость вольфрамового электрода оказывает влияние и такой параметр, как его диаметр D, который выбирают в зависимости от проходящего через электрод сварочного тока. Обычно диаметр электрода выбирают из следующего соотношения: каждому 0,025 мм диаметра электрода должен соответствовать ток силой 1,25 А.

Сборка под сварку и технологическая оснастка. Сварке всегда предшествует сборка конструкции, т. е. установка и фиксация деталей. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции для этого необходимо выдержать допустимый зазор между кромками соединяемых деталей, установить детали в заданное положение и закрепить между собой так, чтобы взаимное расположение деталей не нарушалось в процессе сварки. Должен быть обеспечен свободный доступ к месту сварки.

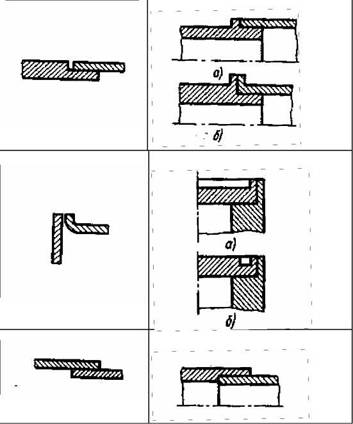

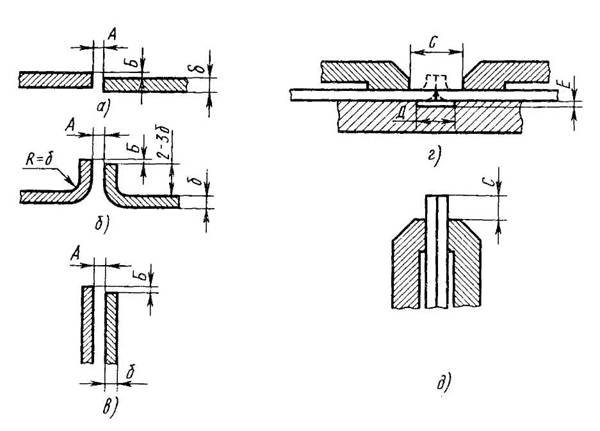

Конструкция свариваемых кромок представлена на рис. 49. Сборка под сварку в приспособлении должна обеспечивать минимальный зазор в стыке, не препятствующий сплавлению кромок. При различных способах сварки плавлением зазор между кромками стыковых соединений и превышение кромок колеблется в пределах от 0 до 20 % толщины свариваемых кромок. Для соединений по буртикам допуски размеров на сборку менее жестки (табл. 4). Применение оснастки позволяет снизить коробление свариваемых деталей в процессе сварки, и уменьшить таким образом вероятность появления прожогов. Для жесткого фиксирования кромок расстояние между зажимами приспособления должно быть в пределах 10-20 толщин соединяемых металлов.

|

Рис. 49. Конструкция свариваемых кромок и оснастка для сварки: а - стыковое соединение, б - соединение по отбортовке, в - бортовое соединение, г - оснастка для стыковых соединения и по отбортовке, д - оснастка для бортовых соединений |

Сварку металлов толщиной менее 0,3 мм предпочтительнее выполнять по отбортовке кромок. В этом случае расстояние между прижимами может быть увеличено за счет жесткости ребра отбортовки.

Помимо приспособлений, препятствующих деформациям кромок в процессе сварки, при изготовлении электронных приборов используются и другие различные по своему функциональному назначению виды приспособлений: фиксирующие взаимные положения деталей с заданной точностью; обеспечивающие теплоотвод от места сварки с целью предотвращения перегрева термочувствительных элементов прибора; улучшающие качество защиты места сварки, обеспечивающие принудительное формирование сварного шва. Очень часто при сварке сложных узлов используются комплексные приспособления, у которых различные функции оснастки могут совмещаться в одной детали или узле.

Допуски на сборку свариваемых кромок и элементы оснастки (в долях толщины свариваемых кромок)

|

Соединение |

Зазор, мм тах |

Смеще ние кромок, мм тах |

Расстояние между прижимами, мм |

Размеры канавки, мм |

|||

|

min |

max |

Ширина |

Глубина |

||||

|

min |

max |

||||||

|

Стыковое |

0,2 |

0,4 |

10 |

16 |

4 |

16 |

1,6 |

|

По отбортовке |

0,6 |

1 |

15 |

30 |

10 |

24 |

1,6 |

|

Бортовое |

1 |

3 |

1 |

12 |

- |

- |

- |

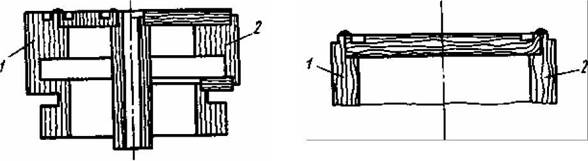

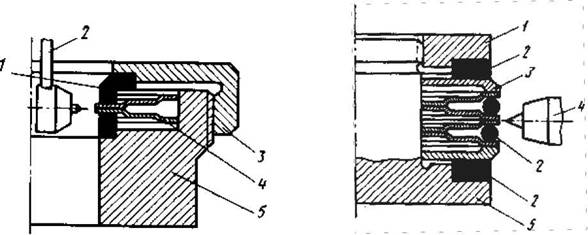

Приспособления, фиксирующие взаимное положение деталей, широко используются при сборке и во время сварки. Приспособления, представленные на рис. 50 и 51, используются для сварки сильфонов.

|

Рис. 50. Приспособление для сварки Рис. 51. Приспособление для сварки внутренних швов сильфонов внешних швов сильфонов |

Перед сваркой внутренних швов сильфонов (рис. 50) мембраны 4 помещаются в медных оправках 1, собираются в единый узел в корпусе 5 и сжимаются накидной гайкой 3. Сварка производится горелкой 2.

Для выполнения внешних швов с помощью горелки 4 (рис. 51) сваренные предварительно попарно мембраны и арматура 3 собираются на оправке 5 и сжимаются гайкой 1. Кольца прямоугольного и круглого сечения 2 выполняют несколько функций - прижим свариваемых кромок, теплоотвод от места сварки и принудительное формирование шва.

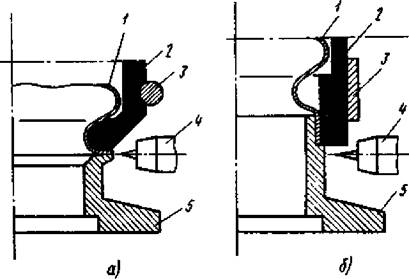

Выполнение указанных функций особенно важно при сварке разнотолщинных элементов. На рис. 52 показаны приспособления для сварки сильфонов 1 с фланцами 5 для случаев сборки свариваемых кромок в отбортовку (рис. 52, а) и внахлестку (рис. 52, б).

|

Рис. 52. Приспособление для сварки сильфонов с арматурой: а - по отбортовке, б - внахлестку |

Во избежание прожога тонкой детали сварку производят с применением технологических медных бандажей 2. Бандажи состоят из двух полуколец, которые стягиваются кольцами 3 (рис. 52, а) или хомутами 3 (рис. 52, б). Медный бандаж ограничивает плавление тонкой кромки, позволяет избежать ее прожога, делает процесс сварки сильфона с фланцем горелкой 4 малочувствительным к изменениям параметров режима сварки, обеспечивает минимальное тепловое и деформирующее воздействие на деталь.

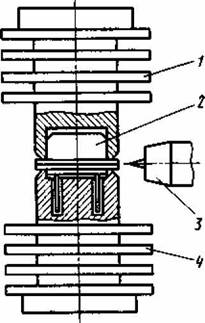

Некоторые изделия требуют интенсивного теплоотвода от места сварки во избежание перегрева термочувствительных элементов. На рис. 53 показана схема герметизации корпуса полупроводникового прибора 2. Свариваемые кромки зажимаются между верхним 1 и нижним 4 теплоотводами, что

позволяет надежно защитить прибор от перегрева при воздействии теплоты от горелки 3. Иногда теплоотводы 1 и 4 делаются водоохлаждаемыми.

|

Рис. 53. Схема сварки корпусов микросхем в теплоотводящих оправках |

Рассмотренная оснастка обеспечивает надежный теплоотвод только при условии, если в месте контакта его со свариваемыми кромками приложено сжимающее усилие. Однако не все свариваемые конструкции можно нагружать дополнительными усилиями. В этом случае для охлаждения используется жидкость.

На рис. 54 показывается возможность местного охлаждения жидкостью при сварке вблизи металлостеклянного спая. Свариваемый узел 2 помещается в приспособлении 3 с контролируемым уровнем охлаждающей жидкости. Сварка производится с использованием горелки 1.

Как правило, сварка плавлением изделий электронной техники проводится в вакууме или в контролируемой газовой атмосфере. Иногда сварку производят с использованием струйной защиты. В этом случае качественная защита достигается за счет использования соответствующей технологической оснастки.

|

Рис. 54. Схема сварки с применением охлаждающей жидкости |

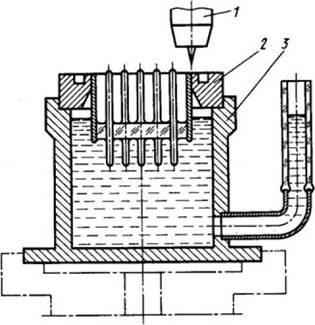

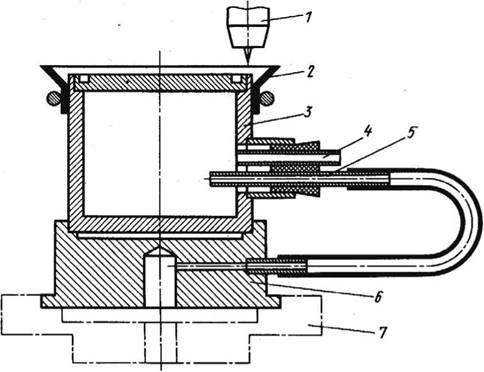

На рис. 55 показано приспособление, обеспечивающее надежную защиту лицевой и корневой частей сварного соединения.

|

Рис. 55. Приспособление, обеспечивающее надежную защиту шва от воздействия окружающей среды |

Для повышения эффективности газовой защиты лицевой стороны при сварке горелкой 1 со стороны корпуса 3 установлен экран 2. Для защиты обратной стороны соединения использовано отверстие в конструкции корпуса, через которое производится продувка защитным газом. Защитный газ подается через шпиндель 7, оправку 6 и трубку 5 в полость корпуса. Стравливание защитного газа осуществляется через вторую трубку 4, вставленную в заглушку отверстия.

Приведенные примеры показывают, насколько существенное значение для сварки узлов приборов имеет правильно сконструированная технологическая оснастка.

Процесс сварки, выбор параметров режима сварки. Выбирают так, чтобы получить сварные соединения, лишенные дефектов формирования шва и структуры.

Каждый свариваемый металл или сочетание материалов по-разному реагируют на воздействие источника нагрева при сварке. Поэтому для получения заданной геометрии сварного шва, его структуры и состава при отсутствии различного рода дефектов должны быть подобраны оптимальные параметры режима сварки. Такими параметрами при аргонодуговой сварке являются сварочный ток, скорость сварки, напряжение дуги, длина дугового промежутка, диаметр и угол заточки электрода, расположение оси электрода относительно стыка свариваемых кромок; при электронно-лучевой сварке - сварочный ток, ускоряющее напряжение, скорость сварки, диаметр пятна нагрева; при лазерной сварке - энергия импульсов, частота их следования, скорость сварки.

Перечисленные параметры режимов сварки определяют мощность, вводимую в свариваемые кромки, скорость перемещения источника нагрева определенной мощности и положение источника нагрева относительно свариваемых кромок. В каждом конкретном случае, исходя из особенностей свариваемой конструкции и материалов, требований, предъявляемых к качеству соединений, выбирают оптимальную совокупность параметров режима. Однако можно сформулировать несколько общих положений, касающихся выбора режима сварки.

Повышение скорости сварки сопровождается ухудшением формирования шва, которое проявляется в образовании подрезов, несплавлений и других дефектов формирования шва. Главная причина образования этих дефектов - разрыв во времени между проплавлением и заполнением образовавшейся канавки жидким металлом ванны.

Для определения оптимального режима сварки выбирают несколько скоростей сварки. Для каждой скорости в соответствии с тем или иным показателем качества сварного шва (например, в соответствии с проплавом) определяют минимальный, оптимальный и максимальный сварочный ток (или вводимую мощность). Далее строят график изменения сварочных токов в зависимости от скорости сварки и по нему определяют интервал скорости, в котором оптимальный сварочный ток занимает среднее положение между максимальным и минимальным значениями. Выбранный в этой области режим сварки обеспечивает наибольшую стабильность формирования шва.

Цикл сварки. Установки, предназначенные для сварки плавлением в камерах с контролируемой атмосферой, снабжаются устройствами для выполнения определенной последовательности сварки (рис. 56). При этом выполняются следующие переходы:

- загрузка изделий в посадочные места механизма перемещения свариваемых деталей (время этого перехода определяется числом позиций механизма перемещения);

- установка инструмента по стыку свариваемых кромок (при этом совмещается ось сварочного инструмента относительно стыка свариваемых кромок и проверяется биение инструмента относительно стыка); герметизация камеры (осуществляемся прижимом технологической крышки к соответствующему уплотнению корпуса камеры);

- откачка камеры (при сварке в среде инертных газов производится, как правило, с помощью форвакуумных насосов; при сварке в вакууме

(на циклограмме показано пунктиром) откачкой обеспечивается разрежение, которое поддерживается в течение всего процесса сварки и охлаждения);

Загрузка изделий Установка инструмента по стыку Герметизация камеры Откачка камеры Заполнение защитным газом Работа механизма перемещения Работа источника нагрева Сварка Охлаждение Разгерметизация камеры Выгрузка изделий

D

______ |_ і

D

Рис. 56. Последовательность переходов процесса сварки плавлением в камерах

с контролируемой атмосферой

- заполнение защитным газом (осуществляется после предварительной откачки при сварке в среде инертных газов);

- работа механизма перемещения свариваемых деталей (включается механизм перемещения, устанавливается заданная скорость сварки);

- работа источника нагрева (время этого перехода определяется временем выхода источника нагрева на заданный режим, временем сварки и временем возвращения в исходное состояние);

- сварка (за это время происходит нарастание мощности инструмента до рабочей; перекрытие шва при сварке тел вращения; заварка кратера, при

которой происходит медленное уменьшение вводимой в свариваемые кромки мощности);

- охлаждение (производится до температур, при которых не возникает взаимодействие свариваемых материалов с газами воздуха; температура определяется экспериментально);

- выгрузка изделий (сваренные детали извлекают из посадочных мест механизма перемещения и укладывают в специальную тару).