СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Оценка качества соединений методами разрушающего контроля

Механические испытания сварных и паяных соединений. Механические испытания соединений - эффективные методы контроля и оценки качества сварных и паяных соединений при обработке технологии сборки изделий. Основные методы определения механических свойств соединений и их отдельных зон устанавливается ГОСТами и ОСТами, предусматривающими статические и ударные испытания при нормальных, а в некоторых случаях при пониженных и повышенных температурах.

Испытание на прочность образцов соединений, выполненных по выбранному технологическому процессу, позволяют оценить рациональность применения данной технологи для выполнения соединений.

При испытании образцов представляется возможным определить прочность соединения в направлении действия нагрузки на соединение в условиях эксплуатации, а исследование характера разрушения позволяет выявить слабый элемент соединения.

Изменяя размеры соединения или процесс его выполнения, можно установить воздействие различных конструктивных и технологических фактов на прочность соединения и наметить путь повышения этого показателя. Проиллюстрируем сказанное примером механических испытаний соединений между соединительными проводниками и контактными площадками микросхем.

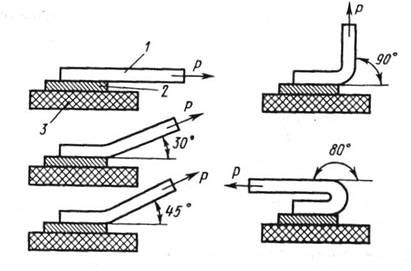

Для оценки качества (прочности) сварных соединений тонких проводников с пленками на плоских подложках обычно применяют механические испытания (рис. 157) на растяжение под различными углами к поверхности подложки (0°, 30°, 45°, 90°, 180°).

При таких испытаниях оцениваются механические свойства соединений и их чувствительность к надрыву в месте перехода к контактной площадке. Обычно принято считать, что прочность соединения при испытании на растяжение под углом, равным нулю (испытание на срез), должно быть не менее 70 % прочности привариваемого проводника при условии разрушения его вблизи сварной точки.

|

Рис. 157. Схемы испытаний на прочность соединений проводников с контактными площадками под различными углами: 1 - проводник, 2 - контактная площадка, 3 - керамическая подложка |

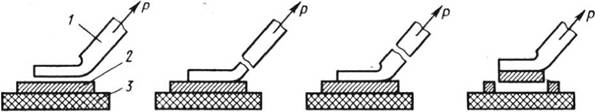

При определении механических свойств соединений фиксируются не только усилия отрыва, но и характер разрушения (рис. 158).

Вид отрыва (рис. 158, а) свидетельствует о нарушении режима микросварки или о недостаточной очистке соединяемых поверхностей.

|

а) 5) В) г) Рис. 158. Характер разрушения микросварных соединений при испытании на отрыв: а - отрыв сварной точки от контактной площадки, б - разрыв по проволоки в месте пережима, в - разрыв проволоки вне зоны сварки, г - отрыв металлической пленки от подложки; 1 - проводник, 2 - контактная площадка, 3 - керамическая подложка |

Разрыв по проволоке (рис 158, б) указывает на нарушение геометрии рабочего торца сварочного инструмента или на изменение параметров режима сварочной установки (чрезмерная деформация проводника). Разрушение (рис. 158, г) свидетельствует о недостаточной адгезии пленки к подложке.

Собранные приборы нагружают на центрифуге при линейном ускорении до 25 000g. Приборы располагаются во вкладышах, расположенных по окружности барабана. В процессе вращения барабана соединения воздействует сила, которая может достигать нескольких грамм-сил. Сварные соединения с низкой прочностью разрушаются и ненадежные приборы бракуются.

Испытания сварных соединений на термостойкость. Механические испытания позволяют предварительно оценить влияние на прочность соединения условий выполнения сварки и пайки. Завершающий этап - модельные испытания, которые определяют работоспособность конструкций в условиях, приближающихся к эксплуатационным, в частности при смене температур. При этом следует ожидать возникновения объемного напряженного состояния, оказывающего наибольшее воздействие на прочность соединений (в особенности при сварке и пайке разнородных материалов).

Детали и узлы электровакуумных приборов подвергаются многократным нагревам при пайке, обезгаживании и откачке. Некоторые узлы приборов, (например катодные) работают постоянно в режиме смены температур при включении и выключении прибора.

Учитывая, что температурные воздействия на сварную или паяную конструкцию бывают различными, исследования проводят исходя из условий работы узла. Так, для оболочковых узлов обычно применяют следующий режим испытаний: нагрев до температуры 700-750 °С в течение 10-15 минут. Выдержка 5 минут и охлаждение до 20 °С в течение 30-40 минут. После каждого термоцикла образцы испытывают на герметичность гелиевым течеискателем. Термостойкость соединения считается достаточной, если число циклов нагрева до разрушения превышает в 2-3 раза число нагревов соединения при изготовлении прибора.

Металлографические исследования. Металлографический контроль включает четыре вида испытаний: контроль излома, макроструктуры,

микроструктуры, исследование микроструктуры замером микротвердости.

Контроль излома проводят на образцах, оставшихся после механических испытаний или на технологических пробах. В сварном соединении можно исследовать изломы швов, околошовной зоны и основного металла. При контроле излома проверяют, вязким или хрупким было разрушение, отмечают наличие трещин, пор, неметаллических включений. Горячая трещина в изломе видна по ее темной окисленной поверхности. Поры имеют характерный вид округлых или вытянутых пустот с гладкой поверхностью. При контроле излома в настоящее время на ряду с оптическими находят широкое применение растровые электронные микроскопы.

Для контроля микро - и макроструктуры из соединения вырезают образец, включающий все зоны, шлифуют его, полируют и подвергают травлению для выявления структуры. Структура исследуется на оптических металлографических микроскопах типа МИМ-7, МИМ-9.

При макроструктурном анализе выявляют строение шва, размеры зон термического влияния, наличие дефектов. Обычно микроструктуры исследуют при увеличении в 30-100 раз.

Микроструктуру соединений проверяют на специально приготовленных микрошлифах. Ее анализируют при увеличении в 100-600 раз. При этом определяют размер зерна, наличие включений, структуру, обнаруживают микродефекты. Для оценки неоднородности и структурных составляющих соединений применяют метод замера микротвердости. Микротвердость измеряют на специальных приборах (обычно типа МПТ-3), совмещающих в себе микроскоп для наблюдения структуры и измерения отпечатков алмазной пирамиды с приспособлением для получения этих отпечатков.

Уважаемый читатель! Если вы внимательно прочитали эту книгу, то получили подробные сведения о сварочных процессах в электронном машиностроении и поняли, как многообразна, сложна эта область техники и науки, как много возможностей открывают знания по сварке для целей современного производства. Применение знаний по сварке тесно связано с другими предметами: химией, физикой, математикой.

Становление инженера возможно на основе искреннего интереса к данной специальности, постоянной учебы, изучения специализированной литературы. Дальнейшее развитие инженера связано с закреплением полученных знаний путем анализа и применения технической литературы, журналов, справочников, изобретений. Однако получение и накопление знаний само по себе не является большой ценностью: для инженера важным является практическое применение знаний для производства, для облегчения труда людей, получения экономического результата.

Техническое знание основано на многовековом опыте человечества, которое получало его в результате тяжелого труда, методом проб и ошибок. Поэтому к знанию, к книгам следует относиться с уважением и любовью, помня о том, что они действуют на наше сознание, изменяют внутренний мир и понуждают нас становиться уверенными в себе, знающими свою специальность инженерами.

Может оказаться, что не все прочитанное будет вам понятно или прочитанного окажется недостаточно для удовлетворения вашего интереса к сварке. В этом случае рекомендуется изучить дополнительную литературу, которая приводится в библиографическом списке.

Авторы надеются, что пособие поможет вам освоить вашу профессию, закрепить знания и достойно подготовиться к практической работе на производстве