СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Оборудование для сварки плавлением изделий электронного машиностроения

Оборудование, применяемое для получения соединений способами сварки плавлением, должно обеспечить: загрузку и выгрузку изделий; закрепление и перемещение свариваемых деталей относительно сварочного инструмента или, наоборот, перемещение сварочного инструмента относительно неподвижного свариваемого узла; совмещение оси сварочного инструмента со стыком свариваемых кромок; создание защитной атмосферы; возможность наблюдения и контроля за процессом (визуально или с помощью приборов); формирование потока энергии с заданными параметрами; ручное или автоматическое управление процессом.

В соответствии с этим в состав сварочного оборудования входят следующие механизмы и системы: система создания защитной атмосферы; механизмы перемещения свариваемых изделий и сварочного инструмента; система наблюдения за процессом сварки; сварочный инструмент; источник питания сварочного инструмента; системы управления и контроля.

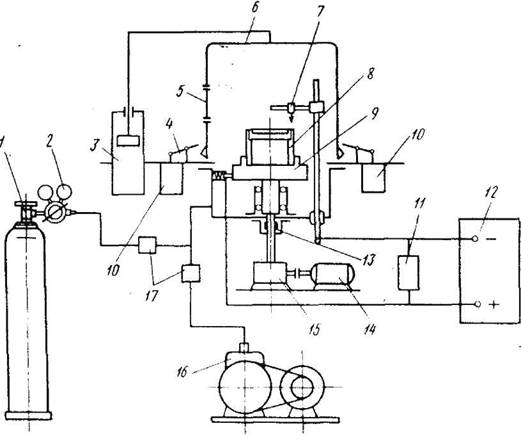

На рис. 60 приведена обобщенная принципиальная схема конструкции и основные узлы установки для сварки плавлением изделий электронной техники.

|

Рис. 60. Принципиальная схема конструкции и основные узлы установки для сварки плавлением |

Свариваемый узел 8 устанавливается на планшайбе 9 механизма вращения. Сварочный инструмент 7 с помощью соответствующего механизма устанавливается относительно стыка свариваемых кромок. Производится герметизация сварочной камеры 6 с помощью пневмо-цилиндра 10 и зажима 4. Для создания контролируемой защитной атмосферы в сварочной камере используется вакуумная система и система напуска защитного газа. При сварке в вакууме в камере создается разрежение с помощью вакуумного насоса 16. При сварке в среде инертных газов камера после откачки заполняется инертным газом. Газ подается из баллона 1 через газовый редуктор 2 и один из клапанов 17 в камеру. После создания защитной атмосферы производится сварка. Для этого свариваемый узел 8 приводится во вращение от двигателя постоянного тока 14 через механический редуктор 15 и вакуумное уплотнение 13. При вращении изделия в свариваемые кромки вводится энергия от сварочного инструмента 7, подключенного к источнику питания 11, 12. Наблюдение за процессом осуществляется через иллюминатор 5. После окончания сварки изделие выдерживается в камере определенное время для предотвращения окисления места сварки. Далее производится разгерметизация камеры, поднимается подвижная часть сварочной камеры с помощью электромеханического или пневматического механизма 3, изделие снимается с планшайбы и укладывается в тару.

Системы создания защитной атмосферы. В состав системы, как правило, входят: сварочная камера, средства откачки и напуска защитного газа, измерительная и управляющая аппаратура.

Сварочные камеры. Камера является одним из наиболее важных узлов сварочной установки, так как в ней создаются условия для полной защиты изделия от воздействия окружающей среды в процессе сварки.

Сварочные камеры установок делят на две группы: универсальные и специализированные. К универсальным относятся камеры, конструкция которых позволяет сваривать самые разнообразные изделия в пределах габаритов рассматриваемых камер. Конструкция специализированных камер определяется конструкцией конкретных изделий.

К конструкции сварочной камеры предъявляются следующие требования:

- размеры камер должны быть достаточными для размещения механизмов перемещения свариваемых изделий (или группы изделий) и сварочного инструмента с механизмом корректировки (вместе с тем объем камер должен быть минимальным для сокращения времени откачки и расхода защитного газа);

- камеры должны обеспечивать удобный доступ в рабочую зону;

- камеры должны иметь быстродействующие устройства для герметизации и обеспечивать герметичность рабочего объема;

- камера должна иметь достаточную прочность и жесткость всех элементов.

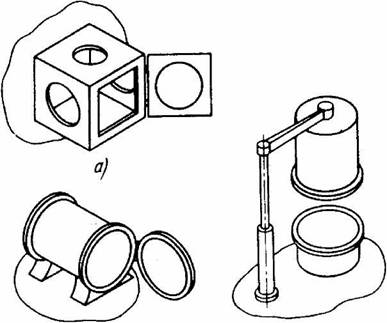

В конструкциях сварочных установок камеры выполняются наиболее часто либо в виде куба, либо цилиндрическими (рис. 61).

Камеры кубического типа (рис. 61, а) имеют четко выраженный каркас, одна из боковых граней которого служит для крепления к станине установки и для подключения откачной системы. На остальных гранях каркаса выполнены круглые окна. Они герметизируются съемными или открывающимися крышками. Эти крышки могут иметь смотровые иллюминаторы, служить базой для закрепления механизмов перемещения свариваемых изделий, сварочного инструмента и т. д.

Камеры цилиндрической формы (рис. 61, б), получившие широкое распространение в вакуумной технике, часто используются и при конструировании сварочных установок. По сравнению с камерами кубической формы объем их используется несколько хуже, однако их технологичность изготовления выше. На одном из торцов цилиндрической камеры устанавливается открывающаяся на шарнирах крышка. Для подключения откачной системы, закрепления смотровых окон и других устройств используются приваренные к корпусу патрубки и горловины с заранее обработанными фланцами.

|

|

|

Рис. 61. Основные схемы конструкций сварочных камер |

|

5) |

|

В конструкциях сварочной камеры кроме проемов для загрузки и выгрузки свариваемых изделий, закрепления сварочного инструмента, смотровых иллюминаторов имеются также технологические отверстия для подвижных и неподвижных вводов, датчиков измерения давления, электрических вводов, кранов-натекателей и т. д. Средства откачки сварочных камер. Откачные (вакуумные) системы в сварочных установках служат для создания и поддержания в рабочем объеме разрежения при сварке в вакууме или для удаления воздуха из объема камеры перед наполнением ее инертным газом. |

Камеры цилиндрической формы с открывающейся крышкой требуют дополнительных площадей рабочих помещений. Кроме того, они не совсем

удобны при загрузке и выгрузке свариваемых деталей. Этих недостатков лишена цилиндрическая камера, показанная на рис. 61, в. Эта камера состоит из неподвижного основания с необходимыми технологическими отверстиями и колпака, который поднимается с помощью пневматического или электромеханического устройства, обеспечивая свободный доступ к рабочей зоне.

Откачные системы состоят из вакуумных насосов, коммутирующих элементов, вакуум-проводов и средств измерения давления.

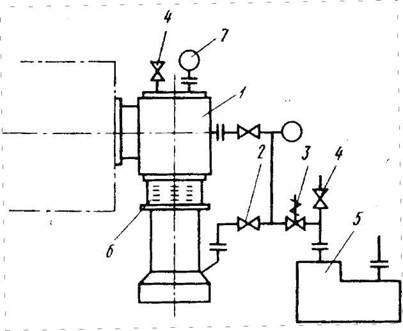

На схеме (рис. 62) представлена наиболее распространенная в промышленных установках для сварки в высоком вакууме (предельный вакуум 1х10-6 мм. рт. ст., или 1,33х10-4 Па) схема откачной системы. Она состоит из высоковакуумного агрегата 1 типа ВА, вакуумных вентилей или клапанов 2, предохранительного электромагнитного клапана 3, перекрывающего систему при внезапном отключении энергии, клапанов для напуска воздуха 4, форвакуумного насоса 5, ловушки 6, манометрических датчиков и приборов измерения давления 7.

При сварке в камерах, заполняемых инертным газом, применяется, как правило, откачка форвакуумным насосом. Схема его подключения к камере показана на рис. 60 (16, 17).

|

Рис. 62. Схема откачной системы |

Система напуска инертного газа. Эта система представлена на рис. 60 (1, 2, 17). После откачки сварочной камеры до необходимого вакуума насос отключается и в камеру подается инертный газ из баллона. Газ в баллоне находится под большим давлением. Поэтому перед его напуском давление на выходе из баллона понижают с помощью газового редуктора 2 (см. рис. 60).

107

После напуска в сварочной камере создается небольшое избыточное давление, которое не допускает проникновения атмосферного воздуха внутрь камеры и облегчает открывание камеры после окончания сварки.

Сварка в вакуумной камере или в камере, наполненной инертным газом позволяет осуществить общую защиту свариваемого изделия от воздействия газов окружающей среды (О2, Н2, N2, Н2О и др.).

Однако в некоторых случаях при сварке неответственных узлов электронных приборов применяют струйную защиту места сварки. Защита в этом случае осуществляется путем подачи к месту сварки защитного газа специальной деталью сварочной горелки, называемой соплом.

|

Рис. 63. Схема газовых потоков при истечении их из сопла горелки: 1 - сопло, 2 - ламинарный поток, 3 - турбулентный поток |

При истечении газового потока из сопла горелки 1 его центр с турбулентным потоком 3 окружен тонким слоем ламинарного потока 2 (рис. 63), толщина ламинарного слоя и его длина на выходе из горелки зависят от конфигурации сопла, расхода газа и от других факторов. При выходе из сопла горелки ламинарный слой начинает разрушаться за счет взаимодействия газового потока с окружающим воздухом. Таким образом, воздух отделен от центра газового потока горелки ламинарным слоем, который действует как защитный относительно центральной части газового потока.

|

|

|

Защитный газ |

|

3 |

|

/ |

|

1 |

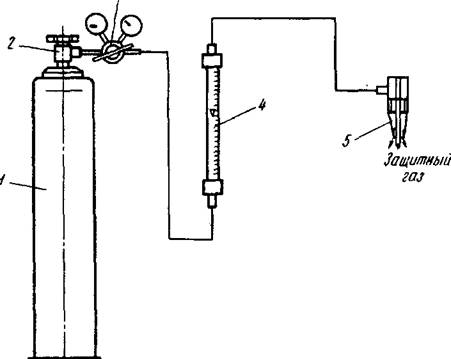

В систему создания струйной газовой защиты (рис. 64) входят баллон с инертным газом 1, вентиль 2, газовый редуктор 3, ротаметр 4, служащий для измерения расхода газа, сварочная горелка 5 с соплом определенной формы.

При струйной защите в зону сварки непрерывно подается газ, который рассеивается, унося с собой продукты реакций, проходящих в сварочной ванне. В этом случае процесс сварки идет в относительно уравновешенной (с точки зрения загрязненности) атмосфере, а концентрация примесей О2, H2, N2 и Н2О в основном определяется наличием их в защитном газе, подаваемом из баллона. Недостатком этого метода является трудность' защиты обратной стороны сварного шва.

|

I

Рис. 64. Схема системы создания струйной газовой защиты |

Механизмы перемещения. Механизмы перемещения в оборудовании для сварки плавлением предназначены для центровки и фиксации свариваемых деталей, перемещения свариваемого изделия и сварочного инструмента (электронной пушки, сварочной горелки и т. д.).

Технологические возможности сварочных установок в значительной мере зависят от конструкции механизма перемещения свариваемых деталей. Конструкция механизма перемещения определяет конфигурацию шва, его максимальные размеры, количество швов различной конфигурации, выполняемых на одной и той же установке (т. е. степень универсальности установки, ее производительность и т. д.).

Обычно для сварных конструкций электронных приборов характерны следующие конфигурации сварных швов: прямолинейные швы и круговые с горизонтальной, вертикальной и наклонной осями вращения, точечные соединения. В соответствии с этим в универсальных установках имеются устройства для перемещения свариваемого изделия по двум координатам в горизонтальной плоскости (обычно вдоль и поперек сварочной камеры) и вращения вокруг вертикальной, горизонтальной или наклонной осей.

Конструктивные решения механизмов перемещения свариваемых изделий весьма разнообразны. В основном в практике наметились три основных направления:

- создание универсальных механизмов с большим количеством степеней свободы;

- создание упрощенных сменных механизмов (например, отдельный механизм для сварки кольцевых швов с вертикальной осью вращения, отдельно механизм для сварки с горизонтальной осью вращения и т. д.);

- создание механизмов, предназначенных для сварки одного типа изделий в специализированных сварочных установках (например, в установках для герметизации корпусов микросхем).

В первом случае выполняются универсальные конструкции, обеспечивающие широкие технологические возможности. Однако сложность таких конструкций обусловливает их высокую стоимость. Применение этих механизмов целесообразно при единичном и мелкосерийном производстве.

Механизмы во втором и третьем случаях значительно проще по конструкции и дешевле в изготовлении. Основным их недостатком являются дополнительные затраты времени на переналадку. При крупносерийном и массовом производстве сменные устройства и механизмы, приспособленные для сварки конкретного изделия, позволяют получать максимальный эффект.

Конструкция механизма перемещения деталей в значительной степени зависит от способа закрепления сварочного инструмента. Наиболее сложные конструкции механизмов характерны для установок с неподвижно закрепленным в корпусе сварочным инструментом (в установках для лазерной сварки лазерная головка неподвижно закреплена на корпусе). В этом случае все рабочие, установочные и транспортные перемещения, в том числе и регулировку положения изделия по вертикали, выполняют механизмом перемещения изделия.

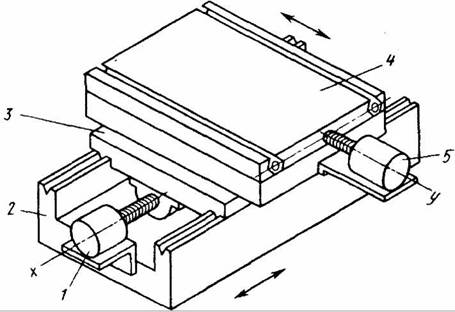

Для перемещения изделия при сварке прямолинейных швов (на рис. 65 направление обозначено осью х) используется простой механизм в виде тележки, передвигающейся по направляющим корпуса механизма.

|

Рис. 65. Схема конструкции двухкоординатного стола: 1 - привод нижней каретки, 2 - основание, 3 - нижняя каретка, 4 - верхняя каретка, 5 - привод верхней каретки |

Тележка движется от привода механизма через элемент типа «винт-гайка». Если к продольному перемещению добавляется поперечное (по направлению оси у), то на продольной тележке устанавливают поперечные направляющие с дополнительной кареткой. Поперечная каретка снабжается самостоятельным приводом. Рассмотренный механизм получил название двухкоординатного стола. Он широко используется самостоятельно или служит базой для более сложных механизмов перемещения изделия (например, в комплекте с двухкоординатным столом используют различного типа вращатели).

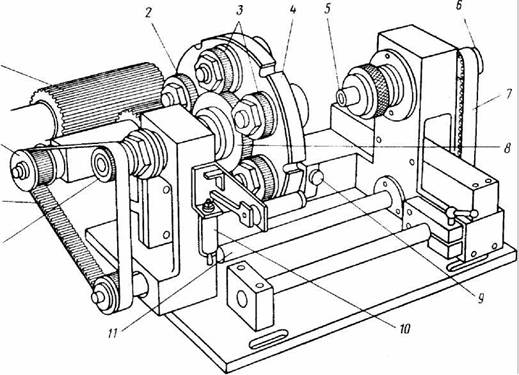

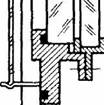

Один из таких вращателей представлен на рис. 66. Он предназначен для сварки кольцевых швов на деталях с горизонтальной осью вращения. Устанавливается вращатель на двухкоординатном столе установки.

|

|

|

I № U П |

|

Рис. 66. Шестипозиционный механизм перемещения свариваемых деталей |

От удлиненной приводной шестерни 1 вращение передается специальной шестерне 14, вращающей бесконечную зубчатую эластичную ленту 13. Лента приводит в движение шпиндель 12 и через вал 11 и вторую зубчатую ленту 7 вращает шпиндель 6. Этот шпиндель с поддерживающим центром 5 имеет прижимную пружину для удержания изделия между опорами. При групповой сварке шести изделий на шпиндель 12 устанавливается шестипозиционная планшайба 4, имеющая шесть свободно вращающихся втулок 3 с зажимными патронами и пружинами. Каждая втулка имеет шестерню 2, зацепляющуюся с центральной шестерней 8 шпинделя 12. Для фиксации положения планшайбы на сварочной позиции используется палец 9 с приводом от электромагнита 10. Планшайба 4 имеет шесть шлицев, в которые попадает палец. Использование многоместных сварочных механизмов перемещения позволяет повысить производительность установок за счет сокращения доли вспомогательного времени, необходимого для загрузки камеры, ее герметизации, откачки, разгерметизации и выгрузки деталей.

Упростить конструкцию механизма перемещения деталей можно, если разделить функции между механизмами перемещения изделий и сварочным инструментом (электронно-лучевой пушки, дуговой или плазменной горелки). В этом случае вместо одного сложного механизма создаются более простые механизмы.

fO

1

|

|

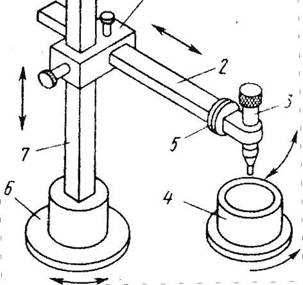

Рис. 67. Схема механизма корректировки положения сварочной головки

На рис. 67 представлена схема расположения свариваемой детали 4 и механизма крепления и корректировки положения сварочной горелки. Регулировочные перемещения горелки 3 по вертикали выполняются с помощью каретки 1, которая крепится на стойке 7. Поперечное регулировочное перемещение горелки осуществляется движением штанги 2 в каретке 1. Наклон горелки осуществляется путем ее вращения в узле крепления 5. Кроме того, горелка может перемещаться по окружности вокруг оси стойки 7, закрепленной на основании 6. Все установочные перемещения производятся в камере до ее герметизации. Разделение функций перемещений позволяет упростить конструкцию механизма перемещения деталей. В этом случае для перемещения деталей относительно сварочного инструмента используется простой вращатель.

Приводы механизмов перемещения могут располагаться как вне, так и внутри камеры. Механизмы с приводом, работающим вне вакуумной камеры, состоят из электродвигателя, механического редуктора, герметичного вакуумного ввода, исполнительных механизмов. Наиболее совершенными являются приводы с двигателями постоянного тока: они обеспечивают постоянную мощность на валу в широком диапазоне скоростей. Для редукторов характерны большие значения передаточных чисел, одно- или двухскоростные схемы кинематических цепей, обеспечивающие возможность работы на сварочной или маршевой скорости, и высокая точность изготовления.

Размещение приводных механизмов внутри сварочной камеры значительно упрощает конструкцию. Исключаются подвижные вакуумные вводы и, следовательно, уменьшается натекание газа в рабочий объем камеры. Значительно упрощаются сложные и громоздкие передаточные механизмы.

Однако при этом возникает ряд осложнений. Например, при работе электродвигателей в вакууме ухудшаются условия их охлаждения, увеличивается износ щеточно-коллекторного узла и подшипников, повышается газоотделение в сварочную камеру.

При проектировании механизмов особое внимание уделяется достижению необходимой точности взаимных перемещений свариваемого изделия и сварочного инструмента, а также стабилизация скорости сварки. Требование точности перемещения вызвано необходимостью точно вести сварочный инструмент по стыку свариваемых кромок. Допустимо отклонение в пределах от нескольких микрометров до 0,5 мм в зависимости от размеров пятна нагрева сварочного источника и толщины свариваемых кромок. Необходимая точность взаимного перемещения сварочного инструмента и изделия достигается использованием механизмов перемещения повышенной точности и механизмов корректировки положения сварочного инструмента относительно свариваемого стыка.

Нестабильность скорости сварки вызывает образование различных дефектов: прожогов, непроваров, неравномерности глубины проплавления и т. п. С целью стабилизации скорости сварки механизмы перемещений снабжаются безлюфтовыми передачами, устройствами для устранения зазоров, тормозными механизмами, обеспечивающими выборку всех зазоров на одну сторону и т. д. Электропривод свариваемых механизмов часто снабжается стабилизатором входного напряжения, а в ряде случаев электронным регулятором с обратной связью, позволяющим стабилизировать скорость сварки с точностью ± 1 % от номинальной.

Сварочные инструменты. Сварочная горелка используется при дуговой сварке в среде защитных газов. С помощью горелки возбуждается сварочная дуга, а также формируется и направляется струя защитного газа. В горелке закрепляется электрод и создаются условия для его охлаждения.

Конструкция сварочной горелки должна обеспечивать безопасность работы, стабильность процесса сварки, эффективную газовую защиту зоны сварки, удобство работы.

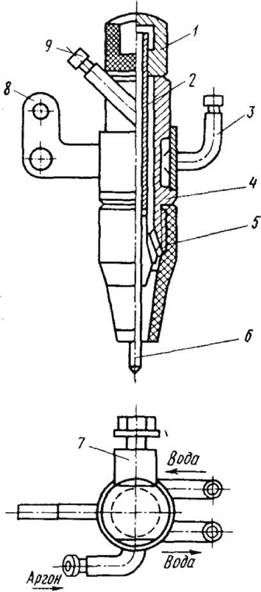

На рис. 68 представлена конструкция горелки для аргонодуговой сварки. В корпусе 4 горелки установлен зажим, в котором с помощью цанги 2 и гайки 1 крепится вольфрамовый электрод 6.

|

Рис. 68. Конструкция горелки для аргонодуговой сварки |

В нижней части корпуса горелки крепится керамическое сопло 5, формирующее поток защитного газа. Защитный газ поступает через штуцер 9, проходит в зазоре между цангой и корпусом горелки и через боковые отверстия выходит в пространство между электродом и керамическим соплом. Здесь он формируется в ламинарный поток, обеспечивающий защиту места сварки.

В верхней части корпуса горелки крепятся штуцеры 3 для подачи и отвода воды, охлаждающей корпус горелки. Здесь же размещен токоподвод 7. Для закрепления горелки в сварочной установке используется кронштейн 8.

Плазмотрон (микроплазменная горелка) используется для создания микроплазменной дуги. Он обеспечивает многократное надежное зажигание и стабильное горение плазменной дуги в заданном диапазоне токов и напряжений. Кроме того, плазмотрон обеспечивает надежную защиту сварного шва от вредного воздействия окружающей среды.

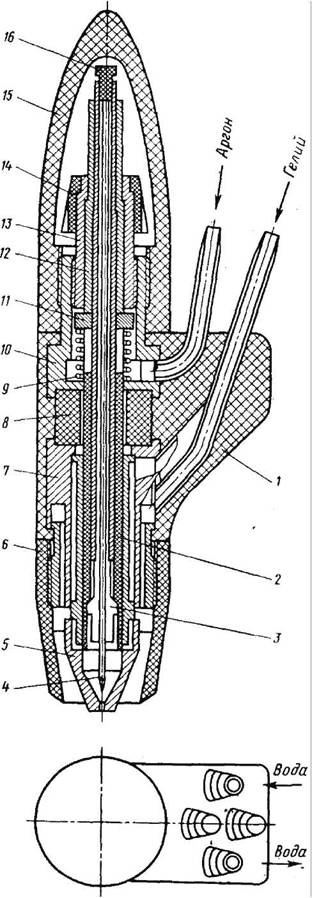

На рис. 69 представлена конструкция микроплазменной горелки. В полиэтиленовый корпус 1 горелки заформован неразъемный металлический корпус 7, в нижнюю часть ввинчен керамический наконечник 6 и металлическое сопло 5. В верхней части корпуса 10 установлены колпачок 15 и устройства для установки и закрепления вольфрамового электрода 4. Электрод 4 с помощью цанги 3 и гайки 12 зажимается в керамической втулке 2 и может с помощью головки 14, винта 13 и пружины 9 с опорным кольцом 11 устанавливаться с необходимым зазором от сопла 5. В верхней части горелки имеется кнопка 16, при нажатии на которую система с зажатым электродом 4 перемещается вниз (сжимая пружину 9) и происходит закорачивание электрода и сопла. Таким образом, возбуждается вспомогательная дуга. Верхняя и нижняя части корпуса разделены керамической изоляционной втулкой 8.

Внутренняя металлическая часть горелки и сопла 5 охлаждается водой, которая подводится по боковым медным трубкам, заформованным в корпусе горелки. По двум остальным трубкам подводятся плазмообразующий газ (аргон) и защитный газ (гелий или аргоногелиевая смесь). Плазмообразующий газ течет вниз вдоль электрода 4 и выходит из сопла 5. Защитный газ вытекает между охлаждаемым 5 и керамическим соплом 6.

Для обеспечения маневренности плазмотрона, присоединяемые к нему шланги и электрические провода делают гибкими и прочными. При этом элементы водных и газовых коммуникаций плазмотрона (шланги, уплотнения, прокладки и др.) должны выдерживать давление не менее 1,01х104 Па.

|

Рис. 69. Конструкция микроплазменной горелки |

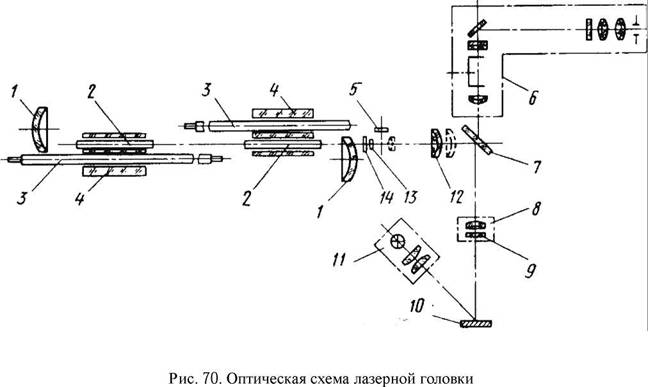

Лазерная головка вырабатывает мощный световой импульс в виде параллельного пучка лучей, который поступает в оптическую систему, фокусирующую излучение на поверхности свариваемых деталей в пятно требуемого размера.

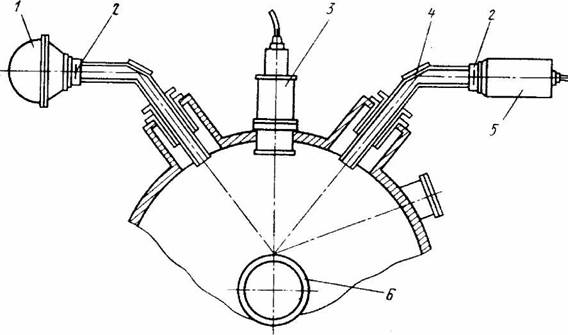

На рис. 70 представлена схема оптической системы лазерной головки. Резонатор лазера образован двумя сферическими зеркалами 1.

|

|

Между зеркалами резонатора расположены два соосно установленных осветителя, состоящих из активного элемента 2, импульсной лампы накачки 3 и осветительной камеры 4 в виде стеклянного цилиндрического блока. Излучение проходит через линзы (14, 13, 5, 12) телескопической системы, позволяющие изменить расходимость луча. Зеркалом 7 излучение направляется на объектив 8, который фокусирует его на поверхность обрабатываемых деталей 10. Защитное стекло 9 предохраняет объектив от загрязнения продуктами взаимодействия излучения с материалом свариваемых деталей. Наводка излучения и визуальный контроль места сварки осуществляется встроенной оптической системой 6. Для освещения свариваемых деталей служит осветитель 11.

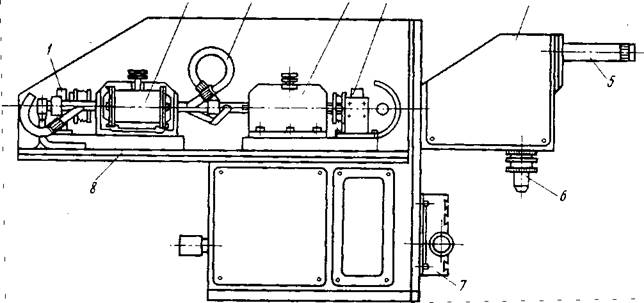

На рис. 71 представлена конструкция лазерной головки. Лазерная головка имеет основание 8, на котором установлены осветители 2, стойки 1 с зеркалами резонатора, оптическая головка 4 с устройством для наблюдения за процессом сварки. Стойки снабжены винтами для юстировки и прижимными устройствами для крепления зеркал.

|

2 3 2 1 ц

Рис. 71. Конструкция лазерной головки |

Осветитель 2 представляет собой герметичный корпус, закрытый крышками, в котором закреплены активный элемент, импульсная лампа и отражатель. Охлаждение осветителя осуществляется дистиллированной водой, поступающей от устройства охлаждения в трубки 3.

Фокусирующий объектив 6 крепится в нижней плоскости оптической головки 4. Узел визуального наблюдения 5 расположен в верхней части корпуса лазерной головки. В визуальном канале предусмотрено устройство, предохраняющее оператора от светового излучения с поверхности обрабатываемой детали.

В нижней части корпуса лазерной головки расположены направляющие 7 для крепления механизма перемещения свариваемых деталей.

Сварочная электронная пушка - сложный электронный прибор, обеспечивающий формирование и фокусирование электронного луча до минимальных размеров при значительной мощности. Важно, чтобы пучок при этом сохранял высокую удельную мощность на большом расстоянии от пушки. Это необходимо для облегчения наведения луча на свариваемые кромки и управления им в процессе сварки.

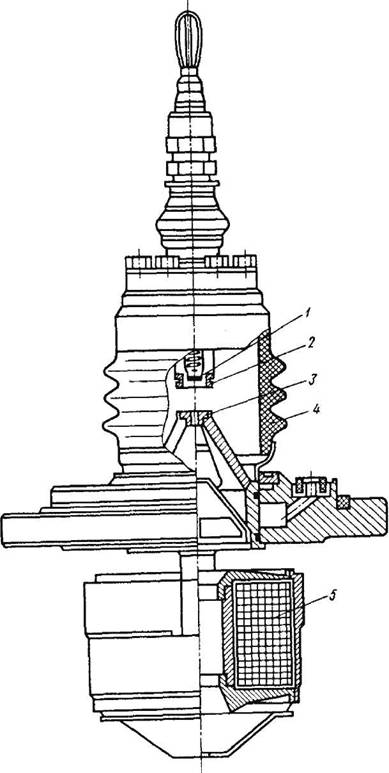

На рис. 72 показана конструкция электронной пушки. Основные ее элементы (катод 1, управляющий электрод 2, анод 3 и фокусирующая магнитная линза 5) собираются в единый корпус, который размещается в вакуумной камере.

Катод служит для получения свободных электронов в вакууме. Конструктивно катоды сварочных электронных пушек выполняются прямонакальными и с косвенным подогревом. Прямонакальные катоды выполняются из тугоплавких металлов (вольфрама, молибдена, тантала или их сплавов).

В катодах с косвенным подогревом используются таблетки из гексаборида лантана (LaB6). Катоды электронных пушек работают при высоких температурах (1700-2400 °С), что снижает их срок службы.

На работоспособность катодов влияют также пары металлов, которые попадают на катод из сварочной ванны. Для ускорения и предварительного фокусирования электронов, эмиттированных катодом, используется управляющий электрод 2 и ускоряющий электрод - анод 3. Управляющий электрод называют также фокусирующим или прикатодным электродом. Анод обычно представляет собой диафрагму с отверстием.

Катодный узел пушки, включающий катод и прикатодный электрод, крепится на высоковольтном изоляторе 4, к которому через высоковольтный кабель подается электрическое питание. Ток электронного пучка регулируется подачей отрицательного управляющего напряжения на прикатодный электрод, изменением ускоряющего напряжения или изменением тока накала катода. Фокусировка пучка электронов осуществляется магнитной линзой 5.

|

Рис. 72. Конструкция сварочной электронной пушки: 1 - катод, 2 - управляющий электрод, 3 - анод, 4 - изолятор, 5 - фокусирующая магнитная линза |

Для уменьшения диаметра пучка линзу располагают далеко от анода и близко к изделию. Магнитная фокусирующая система обычно размещается в герметизированном стакане и закрепляется в нижней части корпуса пушки.

Корректировку положения пучка относительно кромок свариваемого материала выполняют магнитные отклоняющие системы (показанная на рис. 72 пушка не имеет такой системы).

При отсутствии отклоняющей системы электронный луч наводится на свариваемые кромки путем механического перемещения пушки.

Системы наблюдения. Сварка плавлением узлов электронных приборов характеризуется высокой точностью совмещения сварочного инструмента и стыка свариваемых кромок, малыми зазорами между кромками, небольшими толщинами кромок свариваемых деталей. Кроме того, оператор, как правило, находится на некотором расстоянии от места сварки и отделен от него стенками вакуумной камеры. Поэтому вопросы наблюдения за процессом сварки, совмещения инструмента со свариваемым стыком и корректировки взаимного положения сварочного инструмента и стыка свариваемых кромок во время сварки имеют первостепенное значение. Даже тогда, когда работа установки автоматизирована, наблюдение необходимо для первоначальной настройки и периодического контроля.

В настоящее время в промышленных установках получили распространение системы наблюдения трех основных типов: смотровые окна, оптические и телевизионные системы. Такие системы могут быть использованы как раздельно, так и в различных комбинациях.

Смотровые окна являются непременным элементом любой сварочной установки, обеспечивающей сварку в камере. Их форма, размеры, конструкция, а также расположение на сварочной камере в каждом конкретном случае выбираются из условия удобного наблюдения. При этом к смотровым окнам предъявляются требования: зона обзора должна быть максимальной, окна должны быть прочны и герметичны, оператор должен быть защищен от

излучения сварочного источника нагрева, в процессе выполнения сварки должна сохраняться прозрачность стекол.

|

|

|

|

|

Рис. 73. Смотровое окно |

На рис. 73 показано смотровое окно установки для электронно-лучевой сварки.

Внутреннее иллюминаторное стекло 2 воспринимает всю нагрузку, создаваемую атмосферным давлением. С внешней стороны расположено рентгеновское (свинцовое) стекло 1, обеспечивающее защиту оператора - сварщика от рентгеновского излучения, возникающего при взаимодействии электронного луча со свариваемым материалом. Для защиты от запыления смотрового окна при сварке в вакууме предусмотрено быстросъемное стекло 3. На установках для дуговой или лазерной сварки вместо свинцового стекла ставится соответствующее защитное стекло.

При сварке мелких деталей визуального наблюдения через смотровые окна установки становится недостаточно. В этих случаях используются оптические

устройства, увеличивающие объект наблюдения в 5-50 раз. Они могут быть независимыми и встроенными в конструкцию смотрового окна или сварочного инструмента.

Независимые оптические устройства устанавливают вне камеры у

смотровых окон. Простейшими конструкциями являются моно - и бинокулярные стандартные устройства общего применения (бинокли, микроскопы), которые крепятся на кронштейнах у смотровых окон установок.

Наиболее перспективным является способ наблюдения за процессом сварки с помощью телевизионных систем. Эти системы обеспечивают качественную передачу изображения на большие расстояния и дают возможность производить наблюдения в труднодоступных местах. Однако использование таких систем для телевизионного наблюдения за процессом сварки связано с рядом трудностей. Применение их осложняется большой контрастностью освещения сварочной ванны и основного металла, высокой интенсивностью света в видимой области спектра, нагревом передающей камеры от сварочного инструмента, внешними электромагнитными наводками и запылением оптики.

Схема телевизионной системы для наблюдения за процессом электроннолучевой сварки приведена на рис. 74. Для получения высокого качества изображения место сварки подсвечивается лампой 1 с встроенным зеркальным параболическим отражателем. Изображение места сварки проектируется посредством зеркала 4 на объектив передающей телевизионной камеры 5.

Такая система позволяет дистанционно корректировать электронный луч по стыку свариваемых кромок и визуально контролировать качество соединений.

Источники питания сварочных инструментов. Основное назначение схем питания установок для сварки - преобразование сетевого напряжения достаточной мощности для питания всех устройств (и прежде всего сварочного инструмента).

|

Рис. 74. Схема устройства для наблюдения за процессом электронно-лучевой сварки: 1 - лампа подсветки с параболическим отражателем, 2 - защитное стекло, 3 - электронно-лучевая пушка, 4 - воспринимающее зеркало, 5 - передающая телекамера, 6 - свариваемое изделие |

Источники питания сварочного инструмента должны обеспечить стабильность параметров проплавления. Это достигается стабилизацией удельной мощности в пятне нагрева при общей постоянной мощности источника нагрева.

Источники питания сварочной дуги. Функциями источника питания являются снижение напряжения питающей сети до необходимых значений и обеспечение стабильного горения дуги, независимости тепловложения в свариваемые детали от внешних возмущений на дугу, возможности широкого регулирования силы тока.

В электронной промышленности для питания сварочной дуги используют, как правило, выпрямители, обладающие высоким КПД, отсутствием вращающихся частей, бесшумностью работы, высокой надежностью по сравнению с генераторами.

Источники питания - выпрямители - состоят из силового трансформатора, выпрямительного блока и системы управления.

Источники питания микроплазменной дуги выполняются так же, как и выпрямители для дуговой сварки. Однако внешние характеристики таких источников питания отличаются. Источник предполагает наличие вертикальной вольтамперной характеристики, т. е. обладает свойствами стабилизации сварочного тока, обеспечивая его постоянство независимо от изменения длины дуги.

Источники питания лазерных установок предназначены для питания лампы накачки и представляют собой батарею конденсаторов, заряжаемую от высоковольтного выпрямителя. Блок поджига, состоящий из конденсатора с самостоятельной зарядной цепью и импульсного трансформатора, служит для начальной ионизации разрядного промежутка лампы.

Источник питания для электронно-лучевой сварки состоит из высоковольтного выпрямителя, стабилизатора ускоряющего напряжения, блока накала катода, модулятора, источника питания электромагнитных линз.

Системы управления. Системы управления выполняют различные функции. Первая и наиболее простая функция - это обеспечение протекания процесса сварки плавлением в строгой последовательности. Системы управления включают и выключают элементы сварочной установки в нужный момент в соответствии с заданной программой.

Вторая функция системы управления - обеспечение требуемого качества сварки за счет регулирования параметров процесса, поддержания их стабильности при внешних возмущениях и управления процессом сварки с помощью математических моделей.