СВАРНЫЕ КОНСТРУКЦИИ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

Изготовление рамных конструкций

Если рама выполняется из изготовленных ранее балочных элементов, то сборка рамы заключается в придании этим элементам проектного взаимного расположения, а сварка — в выполнении сопряжений между ними.

Рамы тяжелых машин обычно изготовляют в условиях единичного или мелкосерийного производства. Так, например, ранее на рис. 12.5 была показана рама вертикальной клети прокатного стана, составленная из четырех литых заготовок. Места стыков выбраны из условий симметрии сварочных деформаций и относительной простоты формы каждого элемента. Сложное очертание двутаврового сечения в месте стыка заменено сплошным (разрезы А—А, Б—Б) в целях удобства выполнения его электрошлако - вой сваркой пластинчатыми электродами. Несмотря на заметное увеличение массы наплавленного металла, такое конструктивное оформление стыка оказывается более технологичным, чем выполнение номинального сечения многослойной сваркой. После элек- трошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы достигается последующей механической обработкой.

При серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе изделий каждого из них.

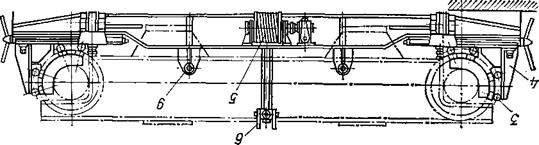

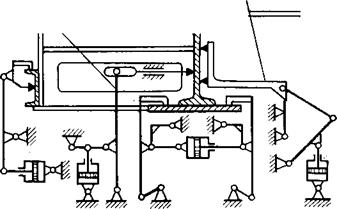

Установка для общей оборки крановых мостов, показанная на рис. 14.32, может переналаживаться. Она состоит из двух поперечных опор — неподвижной 11 и передвижной 7, перемещающейся по рельсовому пути 8 с ломощью тяговой электролебедки 10 и блока 1, установленных между рельсами в углублении. Точная установка передвижной опоры обеспечивается закрепленным на ней барабаном 5 с несколькими витками тягового троса. При работе лебедки барабан не вращается, а после ее выключения поворачивается вручную. При этом происходит медленное перемещение опоры до совпадения фиксаторов 2 с отверстиями в рельсах, соответствующими пролету собираемого крана. Опоры имеют по два супттрта 4 с ложементами для колес крана. Перемещение суппортов посредством ходовых винтов позволяет настраивать опору иа требуемый. размер концевой балки.

При сборке крана концевые балки кранового моста опускают на суппорты опор и их ходовые колеса закрепляют в ложементах по упорам винтовыми прижимами 3 строго в вертикальной плоскости. Кроме того, концевые балки закрепляют накидными зажимами 6 и винтовыми прижимами 9. Затем по разметке на концевые балки кладут пролетные балки, собранные с площадками обслуживания, и сваривают с концевыми.

|

OOOS- ООП |

|

&ШУ/////Л |

|

^/////////////////^ |

|

|

|

оовъ |

aoHBdn хнаоюои HHdogo кігїґ вмаонвю^ 'SS'H эи^

|

'ятшжшжш,

|

Серийное производство рам с большим объемом выпуска изделий определенного тшюразмера имеет место при изготовлении транспортных конструкций (локомотивы, вагоны, автомобили). Наиболее целесообразной формой организации производства в этом случае является механизированная поточная линия, осна^ щенная специализированной оснасткой.

|

|

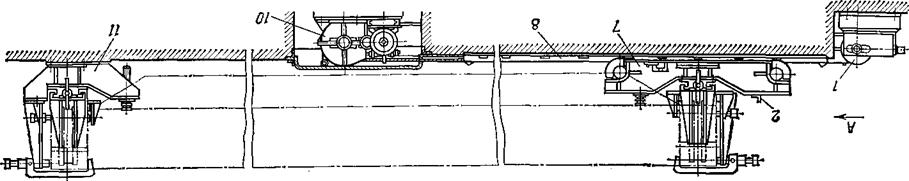

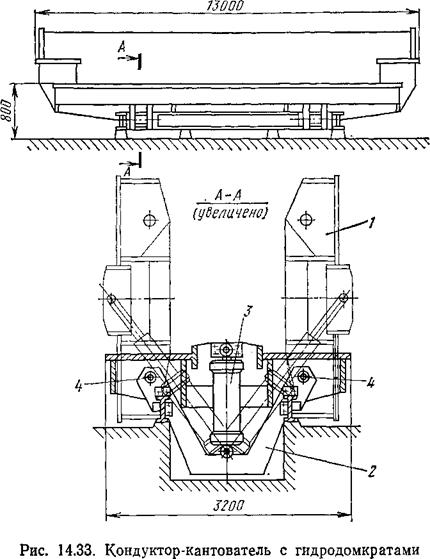

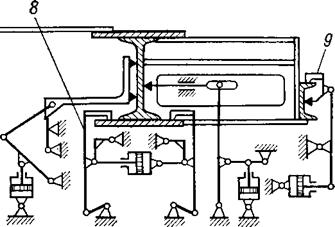

Примером такой оснастки может служить кондуктоір-кантователь для сборки и сварки каркаса рамы тепловоза, показанный на, рис. 14.33. Поворотная рама 1 представляет собой сборочный кондуктоїр с пневмоприжимами, упорами и фиксаторами. Поворот кондуктора осуществляется двумя гидродомкратами 3, шарнирно закрепленными на основании 2. Оси поворота 4 выполнены выдвижными и приводятся четырьмя гидіроцилиндрами. Расположение пиевмо-- цилиндров для зажатия деталей показано на рис. 14.34. Продольные балки 1, состоящие из двутавра с двумя накладными поясами, прижимаются в горизонтальном направлении к упорам 7 четырьмя прижимами 6, а в вертикальном направлении — к раме кантователя тремя парными прижимами 8. Тремя торцовыми прижимами 5 закрепляются буферные брусья 4 и лобовые листы. Диафрагмы 2 и другие дополнительные детали устанавливаются по гнездам и закрепляются винтовыми зажимами. Боковые швеллеры 3 прижимаются в вертикальном и горизонтальном направлениях откидными пневмозажимами 9.

|

|

|

|

|

|

Рис. 14.34. Эскиз рамы и схемы расположения прижимов

После сборки и прихватки производится сварка. При этом кондуктор с закрепленной на нем рамой поворачивается кантователем в удобное для сварки положение, а вдоль стенда перемещаются тележки для сварщиков.

После сварки каркаса рама обычно проходит еще ряд сборочных и сварочных операций, выполняемых на различных рабочих местах поточной линии. Для транспортирования подобных крупногабаритных изделий используют тележечный конвейер (см. рис. 13.17).

При последовательном прохождении рабочих мест на каркас рамы устанавливают и приваривают верхние и нижние настильные листы, шкворни, обносные швеллеры и другие детали. Поворот рамы на рабочих местах осуществляется подъемно-поворотными кантующими устройствами, сварка выполняется автоматами под слоем флюса и полуавтоматами в среде СОг.

|

|

Рамы вагонов выпускают более крупными сериями, соответственно выше и требования к механизации и автоматизации их производства. Так, рама грузового полувагона изготовляется на по^ точной линии, где производятся не только сборочно-сварочные работы, но и механическая обработка и клепка. Для этого в линию включены многошпиндельные станки для сверления отверстий в местах установки упоров автосцепки, оборудование для клепки этих упоров и станки для фрезерования надпятниковых коробок. Не останавливаясь на технологии изготовления таких рам, рассмотрим устройство для транспортирования и межоперационного хранения столь громоздких конструкций.

От мотора 1 (рис. 14.35) через редуктор 2 и систему валов и конических шестерен приводятся горизонтальные валы 3 четырех вертикальных конвейеров - элеваторов 4, имеющих внизу приводные, вверху — натяжные звездочки, соединенные втулочно-роликовыми цепями. Эти цепи перемещают каретки, снабженные захватами 5, которые подхватывают края шкворневых балок рамы. Накопитель может работать в автоматическом режиме. При подаче рамы конвейером на позицию накопителя включается его привод и все захваты одновременно соприкасаются с концами шкворневых балок и приподнимают раму. После заполнения накопителя его работа прекращается до тех пор, пока верхняя рама не будет снята мостовым краном/ Для сокращения габаритных размеров накопителя по ширине захваты 5 закреплены на каретках шарнирно « на нерабочей ветви вертикального элеватора откидываются из горизонтального положения в вертикальное.

|

Рис. 14.36. Сборочно-сварочные операции при изготовлении рамы тележки |

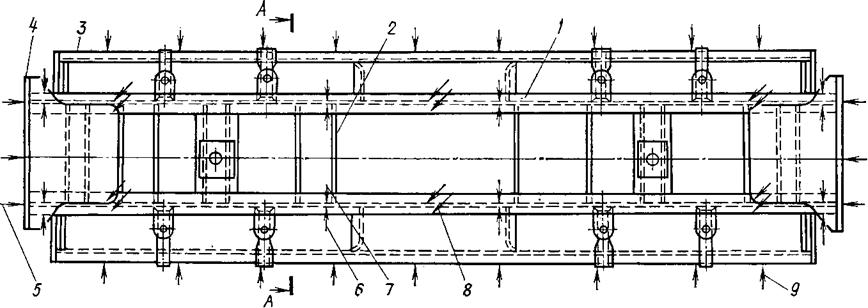

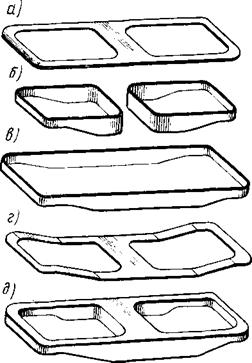

Рамы транспортных конструкций испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно видеть на следующем примере. При изготовлении рамы тележки электровоза, ранее показанной на рис. 12.6, балочные элементы коробчатого сечения подают на сборку в готовом виде. Плавный переход от боковин к 1нцевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами стыковыми соединениями односторонней сваркой на остающейся подкладке. Однако такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин. Изменение конструкции рамы и последовательности сборочно-сварочных операций (рис. 14.36) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренние стеновые блоки (рис - 14.36,6,

в), сваренные двусторонними стыковыми швами. Аналогично из листов можно собрать и сварить двусторонними швами верхний и нижний поясные блоки (рис. 14.36,а, г). Общая сварка всех блоков (рис. 14.36,(9) завершается выполнением угловых швов.