Сварные конструкции. Расчет и проектирование

ВЛИЯНИЕ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ НА РАБОТОСПОСОБНОСТЬ КОНСТРУКЦИЙ И ТЕХНОЛОГИЮ ИХ ПРОИЗВОДСТВА

Очень часто служебные свойства и работоспособность сварных конструкций практически не зависят от собственных сварочных напряжений и деформаций Имеются, однако, примеры их выраженного отрицательного действия. В процессе конструирования, изготовления и эксплуатации сварных конструкций необходимо это учитывать.

Напряжения, пластические деформации и искажения формы конструкций специфическим образом ухудшают свойства изделий. Поэтому их влияние обычно изучают раздельно.

Влияние собственных напряжений и пластических деформаций. Остаточные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и

работоспособность. Ниже перечислены наиболее типичные

случаи.

1. Одним из видов отрицательного влияния сварочных напряжений является изменение размеров и форм сварных деталей. Чаще всего это изменение наблюдают в процессе механической обработки детален с неснятыми после сварки остаточными напряжениями. Shri искажения происходят либо непосредственно во время обработки, либо в момент

|

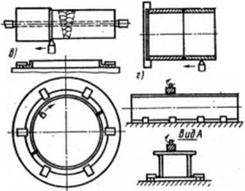

Рис. С.40. Примеры механической обработки деталей, сопровождающейся их деформацией |

съема детали со станка, либо в незначительной мере в процессе вылеживания после механической обработки. Во время механической обработки удаляют металл, в котором были собственные остаточные напряжения. Особенно значительны они в зоне пластических деформаций. Происходит нарушение равновесия внутренних сил. Если закрепление детали не мешает ей деформироваться, то изменение размера возникает сразу. При обточке наружной поверхности вала (рнс. 6.40, а), сваренного многослойной сваркой, нарушается прямолинейность внутреннего отверстия, обработанного ранее. При обточке цилиндра (рнс. 6.40, 6) появляется бочкообразность внутренней поверхности вследствие частичного уменьшения окружной усадочной силы. При закреплении детали сварной шпангоут (рис. 6.40, в) после съема со стола утратит ({юрму правильной окружности, а сварная балка (рис. 6.40, г) частично изогнется и не будет иметь плоской обработанной поверхности. В этих случаях требуется либо иерекреп - лять детали перед финишными операциями (см. рнс. 6.40, в, г), либо производить повторную обработку поверхностей с малыми объемами удаляемого металла (см. рис. 6.40, а, б).

Искажение формы обработанных поверхностей может происходить также в результате различия сил резания иа закаленных и незакаленных участках зон неотпущен - ного сварного соединения.

В процессе вылежнванйя после механической обработки деформирование с течением времени может происходить потому, что перераспределение остаточных напряжений во время механической обработки могло вызвать пластические деформации в отдельных зонах и активизировать процесс релаксации.

|

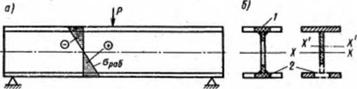

Рнс. 6.41. Нагружение сварной балки с остаточними напряжениями |

Изменение размеров в процессе эксплуатации может происходить под влиянием дополнительного силового воздействия на сварную деталь. Если сумма оОС1+ор, в достигает предела текучести, возникает необратимая пластическая деформация. Нагружение детали может возникнуть в процессе перевозки и монтажа. Различают нагружение детали статическими и переменными (вибрационными) нагрузками. При статическом нагружении двутавровой балки силой Р (рнс. 6.41, а), имеющей зоны / и 2 (рис. 6.41, б) с остаточными растягивающими напряжениями, близкими к ат, рабочие напряжения opaS вызывают пластическую деформацию в зоне 2 и она выключается из восприятия нагрузки. Прогиб балки при этом нагружении происходит так, как если бы сечение балки было без зоны 2 (рис. 6.41, о). При этом JX>JX.. Поэтому при приложении нагрузки возникает прогиб f=MP/(8EJt.), в при снятии нагрузки, когда пластических деформаций не будет, произойдет выпрямление /=—ЛМ*/(8£7,). Разность Г—/™Д/ даст остаточную деформацию.

Приложение вибрационных нагрузок также сопровождается суммированием остаточных и дополнительных напряжений с протеканием пластических деформаций. Виб-

рации може! вызывать некоторое понижение предела текучести металла и усиливать искажение размеров по сравнению со статическими нагрузками при равном уровне приложенных сил.

Изменение размеров в процессе эксплуатации может происходить вследствие нестабильности структурного состояния металлов и релаксации напряжений. Стедует, однако, сразу подчеркнуть, ‘Гто эти изменения размеров имеют значения лишь для ряда машиностроительных и приборостроительных конструкций высокой точности. Изменение размеров происходит по двум причинам: во-первых, вследствие пластических деформаций в металле из-за наличия в нем остаточных напряжений и, во-вторых, вслед-' ствне изменения объема металла при медленном протекании структурных превращений в зонах со структурной нестабильностью, возникшей в процессе сварки.

Остаточные напряжения после сварки часто близки к пределу текучести металла. Именно в зонах с такими максимальными напряжениями и возникает пластическая деформация. Самопроизвольное изменение напряжений весьма мало. Измерения остаточных напряжений с точностью до 10. . .20 МПа на протяжении даже нескольких лет не показали их существенных изменений. Однако установлено, что в процессе релаксации напряжений при комнатіюй температуре в сталях с содержанием углерода 0,025. . .0,39% начальные напряжения в пределах 100. . .200 МПа через несколько лет снизились на 1,5 . .2,5?^. Такие изменения недопустимо снижают точность высоко прецизионных устройств. Изменение остаточных напряжений во времени может усиливаться от естест - пенного колебания температуры окружающей среды. При более высоких температурах процессы релаксации интенсифицируются. Возможно изменение уровня собственных напряжений из-за разных коэффициентов линейного расширения шва и основного металла в сварных соединениях, что также способствует усилению релаксации.

Структурная нестабильность является одной из основных и в ряде случаев существенных причин изменения размеров во времени. Аустеннтные стали в процессе сварки ие испытывают структурных превращений; низкоуглеро - днетые стали СтЗ, 20 и нм подобные слабо реагируют на изменение скорости остывания и завершают структурные превращения у-*-а при высоких температурах. В этих металлах структурная нестабильность обычно не возникает. Среднеуглеродистые стали и низколегированные

стали 35, 4X13, 25ХГС, ЗОХГСА, I2X5MA и другие могут иметь в зоне структурных превращений, нагревающейся при сварке выше температуры.4Сі (окаю 800. . .850 °С), остаточный аустенит, распад которого во времени увеличивает объем металла. Если при сварке в результате очень быстрого переохлаждения аустенит практически полностью превращается в мартенсит (стали 35, 4X13), то с течением времени идет процесс отпуска мартенсита закалки и объем

|

|

|

^ IXI6H25AM6 СтЗ |

6) ЛРдс. Н

|

|

|

IX16/123А MB |

|

столь 35 |

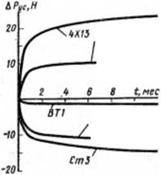

Рис. 6.42. Изменение усадочной силы с течением времени

металла уменьшается. Таким образом, при том или ином виде структурного превращения усадочная сила будет уменьшаться (при распаде остаточного аустенита) или увеличиваться (при отпуске мартенсита закалки).

Деформации во времени происходят также в сварных соединениях термически упрочняемых алюминиевых сплавов системы AI — Zn — Ag. В них протекают структурные изменения, связанные с распадом пересыщенного твердого раствора цинка и магния.

Характер изменения усадочной силы во времени при комнатной температуре, полученный на лабораторных образцах, показан на рис. 6.42, а. У титанового сплава ВТ1 и аустенитной стали 1Х16Н25АМ6, не испытывающих при сварке структурных превращений, а также у стали СтЗ, структурные превращения в которой происходят при высоких температурах, усадочная сила уменьшается из-за пластических деформаций металла в процессе релаксации напряжений. В сталях 4X13 и 35 усадочная сила растет вследствие уменьшения объема металла в зоне, где идет

процесс отпуска мартенсита закалки. Повышение температуры до 100 °С (рис. 6.-12, б) усиливает как пластическую деформацию, так и отпуск мартенсита.

2. Растягивающие остаточные напряжения снижают вибрационную прочность сварных конструкций. Если они действуют в зонах, где есть концентрация напряжений и неоднородность механических свойств, то там в первую очередь возникают разрушения от усталости. Степень отрицательного влияния растягивающих напряжений зависит от уровня эксплуатационных напряжений и коэффициента концентрации напряжений. Чем выше рабочие напряжения и чем выше концентрация напряжений, гем меньше доля влияния растягивающих напряжений, и, наоборот, при невысоких рабочих напряжениях и малых концентрациях напряжений относительное отрицательное влияние растягивающих остаточных напряжений обнаруживается сильнее. Объясняется это тем, что остаточные напряжения взаимно уравновешены, и если произошла пластическая деформация, в результате которой они понизились, то собственные напряжения самопроизвольно не восстанавливаются. Поэтому при высоких рабочих напряжениях и высокой концентрации напряжений на первых же циклах нагрузки возникают пластические деформации от суммы рабочих и остаточных напряжений. Кроме того, значительная концентрация напряжений по своему влиянию превалирует над собственными напряжениями. При небольшой концентрации напряжений остаточные растягивающие напряжения сохраняют свой высокий уровень в процессе эксплуатации и увеличивают средние напряжения цикла, тем самым понижая выносливость.

3. Остаточные растягивающие напряжения могут понижать статическую прочность сварных соединений. Степень влияния зависит от свойств металла, его деформационной способности, уровня концентрации напряжений, предварительной пластической деформации металла. Если металл при рассматриваемой температуре мало чувствителен к концентрации напряжений и не испытал большой предварительной пластической деформации, то остаточные растягивающие напряжения не влияют на статическую прочность. В противном случае даже сами собственные напряжения могут вызвать самопроизвольные разрушения. Статическая прочность высокопрочных сталей с невысоким отношением критического коэффициента интенсивности напряжения к пределу текучести (К, е/о7) при наличии напряжений, близких к от, и острых концентраторов может существенно снижаться. Стали невысокой прочности, находясь в области температур вязкого состояния металла, практически нечувствительны к остаточным напряжениям. Исключение составляют случаи, когда в процессе сварки возникают очень большие пластические деформации, например в корне многослойного шва значительной толщины. Из-за пластической деформации металл изменяет свои свойства и имеет низкую деформационную способность.

|

в,, мпа

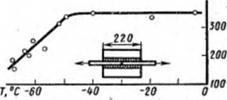

Рис. 6.43. Изменение предела прочности сварных крестовых образцов и зависимости от температуры |

Стали невысокой прочности, находясь в области температур хрупкого или полухрупкого состояния, особенно если они испытали в процессе сварки деформационное старение, становятся крайне чувствительными к растягивающим остаточным напряжениям. На рис. 6.43 показано резкое падение прочности сварных образцов по мере перехода в область температур хрупкого состояния металла. Об разец состоит из двух собранных с очень малым зазором пластин, к которым тавровым соединением приварены с двух сторон ребра длиной 220 мм и толщиной 16 мм. В ребре в зоне, расположенной у стыка пластин, возникаюі деформационное старение и высокие остаточные напряжения.

Остаточные напряжения, возникающие в глубине металла при сварке деталей толщиной более 150. . .200 мм, могут быть растягивающими по всем направлениям. В этом случае, несмотря на высокий уровень отдельных компонентов напряжений, пластическая деформация не будет возникать вследствие малой интенсивности напряжении:

°/ = У К®»—о,)* + (а, — о,)1 + (о,—о,)*]/2, (6.54)

так как разности напряжений, входящие в формулу, малы. Возникает так называемая жесткая схема напряжений, при которой отдельные компоненты могут существенно превышать уровень предела текучести металла. Кроме

того, металл большой толщины менее однороден, чем тонкий; в нем могут бьгть скопления неметаллических включений, рыхлоты. Разрушение может произойти, когда напряжения достигнут критического уровня, который зависит от характера скопления микро - и макродефектов и свойств металла.

4. Сжимающие остаточные напряжения понижают местную устойчивость тонкостенных элементов сварных конструкций. При суммировании рабочих и остаточных напряжений потеря устойчивости может возникнуть при нагрузках меньше расчетных, а в некоторых случаях — даже от остаточных напряжений.

5. Коррозионное растрескивание, а иногда и процессы коррозии усиливаются под влиянием остаточных растягивающих напряжений как первого, так и более высоких родов.

6. Как будет рассмотрено ниже в гл. 7, остаточные растягивающие напряжения являются необходимым условием появления так называемых холодных трещин в закаливающихся сталях. Они возникают непосредственно после сварки в процессе вылеживания сварных конструкций.

7. Остаточные напряжения являются носителями энергии упругой деформации. При одноосных напряжениях энергия, запасенная в единице объема, пропорциональна квадрату напряжения:

(/, = о*/(2 Е). (6.55)

Так как напряжения максимальны в зоне сварных соединений, то значительная часть энергии сосредоточена там. Начавшееся по каким-либо причинам разрушение в дальнейшем поддерживается энергией остаточных напряжений. Трещина может распространиться на значительную длину, сделав невозможным последующий ремонт разрушившейся детали. Энергия остаточных напряжений усиливает динамику процесса разрушения, увеличивает скорость движения трещин и способствует переходу от вязкого разрушения к хрупкому.

Влияние перемещений, вызываемых сваркой. Отрицательное влияние перемещений может обнаруживаться непосредственно в процессе изготовления сварной конструкции.

1. Перемещения свариваемых деталей создают деформации в зоне кристаллизующегося металла и могут привести к образованию горячих трещин (см. гл. 7).

2. Во время сварки в ряде случаев возникают перемещения в зоне формирования сварного соединения. При электрошлаковой сварке изменение зазора изменяет скорость сварки. Сварочный зазор может закрываться или открываться в таких пределах, что процесс может даже прерваться. При дуговой сварке тонкого металла из-за потери устойчивости возникает прожог листов. В результате перемещений при сварке кромки листов смещаются по толщине и образуют ступеньки. При сварке нахлесточ - ных соединений возникшие ранее остаточные перемещения не позволяют деталям плотно прилегать друг к другу и сварка углового шва ведется в этом случае по зазору, что приводит к затеканию металла в зазор. Чтобы обеспечить соединение листов, необходимо завышать катет шва. При автоматической сварке угловых швов возможно даже их несплавление. При шовной сварке из-за ранее возникшей волнистости металл набегает впереди рати ков и возникает непровар.

3. Перемещения элементов при сварке затрудняют последующий процесс сборки деталей между собой, а иногда делают ее невозможной без проведения дополнительной правки. Например, после сварки тонких листов (s<4 мм) их приходится править, так как отклонения от плоскости велики и не позволяют проводить качественную сборку. Если тонкостенные оболочки имеют кольцевые швы, выполненные вблизи края, то это приводит к местному изменению диаметра, и при последующей сборке таких оболочек друг с другом возникает ступенька, что обычно недопустимо. При поузловой сварке часто возникают затруднения из-за несовпадения посадочных и присоединительных размеров собираемых после сварки узлов вследствие возникших перемещений. Искажения в пространстве бывают иногда настолько существенны и сложны, что приходится подгонку отдельных мест осуществлять вручную, а в некоторых случаях вынуждены проводить предварительную полную сборку, что уменьшает возможности механизации и автоматизации сварочного производства.

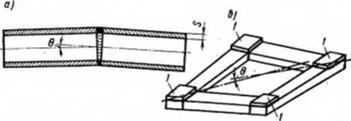

4. Из-за возникающих от сварки перемещений приходится назначать завышенные припуски на механическую обработку, чтобы иметь возможность обработать все предусмотренные чертежом поверхности. На рис. 6.44, а показан полый вал с угловым изломом 0 в зоне кольцевого шва. При значительной длине вала необходимо увеличить толщину стенки s, чтобы можно было провести обточку по всей длине. Рама на рис. 6.44, б имеет пропел - лерность. Толщина платиков 1 должна быть увеличена, чтобы после механической обработки верхние поверхности всех платиков лежали в одной плоскости. Эго увеличивает расход металла и время на обработку.

5. Некоторые виды перемещений изменяют геометрические характеристики сечений. Например, появление угла р (см. рис. 6.22) после выполнения поясных швов уменьшает момент инерции двутавровой балки вследствие

|

Рис. 6.44. Перемещения в сварных деталях, вызывающие увеличение припуска на механическую обработку |

приближения краев полок к главной оси поперечного сечения. Изгиб колонн от сварки, окружные сокращения оболочек от кольцевых швов, уменьшение кривизны в оболочках в местах приварки к ним различных элементов создают при эксплуатации более высокие напряжения при тех же нагрузках вследствие появления не учтенных расчетом изгибающих моментов и растягивающих напряжений.

6. Начальные перемещения могут вызывать уменьшение устойчивости, в особенности местной. Общая устойчивость изогнутых колонн, сжатых труб с местными деформациями стенок также несколько снижается.

7. В летательных аппаратах, судах, энергетических установках перемещения, искажающие поверхности, которые обтекаются потоками газа или жидкости, увеличивают сопротивление потоку. В деталях машин и механизмов искажения размеров вызывают увеличение сил трения или даже заклинивание.

8. Значительные отклонения от правильных геометрических форм нарушают требования технической эстетики, ухудшают товарный вид таких технических изделий, как вагоны, автомобили, суда, предметы бытовой техники.