Сварные конструкции. Расчет и проектирование

МЕТОДЫ УМЕНЬШЕНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ, ДЕФОРМАЦИЙ И ПЕРЕМЕЩЕНИЙ В КОНСТРУКЦИЯХ

В основе известных методов уменьшения сварочных напряжений и искажений форм сварных конструкций лежат три основных способа нх регулирования.

1. Уменьшение объема металла, вовлекаемого в пластическую деформацию на стадии его нагрева, и уменьшение самой пластической деформации.

2. - Создание в зонах пластических деформаций, возникших от нагрева, дополнительных деформаций противоположного знака. Это может быть выполнено как при остывании, так и после полного охлаждения.

3. Компенсация возникающих деформаций и перемещений путем симметричного расположения швов, создания дополнительных зон пластических деформаций, предварительного перемещения, обеспечения свободной усадки и др.

Рассмотрим некоторые методы, используемые в производстве.

Подогрев при сварке изменяет поля температуры и сварочных деформаций, а также в ряде случаев и свойства металла, воздействуя на термический цикл. При этом изменяются напряжения, создаваемые структурными превращениями. В отношении пластических деформаций подогрев, с одной стороны, уменьшает предел текучести, модуль упругости и перепад температур. Эго способствует уменьшению максимальных остаточных напряжений. С другой стороны, он расширяет зону пластических деформаций, если тепловложенне при сварке остается прежним. При подогреве до очень высоких температур, при которых а7 мало, остаточные напряжения также весьма малы.

Проковка применяется как в процессе сварки по остывающему металлу, так и после полного остывания. Проковкой осаживают металл по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара. Этим достигают уменьшения растягивающих или даже появления сжимающих остаточных напряжений. Эффект от проковки зависит от температуры, количества теплоты, которое выделяется при проковке, и значения пластической деформации. Если температура в зоне проковки выше, чем в остальном (не - прокованном) металле, то в процессе последующего остывания и температурного сокращения металла сжимающие напряжения будут уменьшаться и могут перейти даже і* растягивающие. Г)ри холодной проковке нагрев обычно невелик и можно создать высокие сжимающие напряжения. Проковка ведется механизированным инструментом с малыми (6. . .7 м/с), средними (до 100 м/с) н высокими (более 100 м/с) скоростями движения бойка. Проковка маневренна, в этом ее преимущество перед другими методами. Следует опасаться снижения пластичности металла при проковке.

При импульсной обработке взрывом используют заряды ленточного типа, которые укладывают на обрабатываемые поверхности. Взрыв, который проводят в специальной камере, создает напряжения в поверхностном слое. Применяется этот метод как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных напряжений.

Прокатка зоны сварного соединения используется главным образом для уменьшения остаточных перемещений или для заглаживания швов. В местах прокатки растягивающие напряжения уменьшаются и могут стать сжимающими.

Приложение нагрузок. Во время сварки нагрузки прикладывают так, чтобы в зоне сварки создать растягивающие напряжения. Это уменьшает остаточные напряжения растяжения и усадочную силу Яус. Если нагружение производится после сварки, необходимо, чтобы напряжения от нагрузки складывались с остаточными растягивающими напряжениями и вызывали пластические деформации. После снятия нагрузки напряжения снижаются. Для полного снятия собственных напряжений напряжения от нагрузки должны быть близки к пределу текучести металла, что обычно трудно достижимо.

Применяют как статическое, так и вибрационное нагружение. В последнем случае напряжения снижаются незначительно, но этого бывает достаточно, чтобы в дальнейшем сумма рабочих и остаточных напряжений не искажала размеров конструкций при эксплуатации.

Создание неравномерных нагревов и охлаждений. Если создать с двух сторон сварного соединения нагретые зоны, то металл, расширяясь, вызовет растяжение вдоль шва и сжатие поперек шва. Такая схема напряжении благоприятна для протекания пластических деформаций в направлении вдать шва, что как раз необходимо для снятия остаточных растягивающих напряжений. Перемещая зоны нагрева вдать шва, охлаждая металл позади источника теплоты, процесс можно сделать непрерывным.

Если создавать концентрированное охлаждение участка с растягивающими напряжениями, то он будет сокращаться и вызывать суммирование остаточных напряжений с растягивающими напряжениями от охлаждения. Это вызовет пластическую деформацию и последующее снижение остаточных напряжений после выравнивания температур.

Местный концентрированный нагрев отдельных зон применяют, чтобы вызвать усадку металла в месте нагрева и создать напряжения сжатия в соседних зонах. Как средство регулирования напряжений он находит ограниченное применение, ко для правки конструкций такой прием используют широко.

Отпуск сварных конструкций применяют для изменения структуры н свойств металла, а также для снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, и повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется нз-за повышения стоимости производства конструкций

Различают: общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

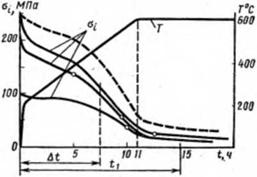

Операция отпуска состоит из четырех стадий: на: рева, выравнивания температур, выдержки и остывания. В основном напряжения снимаются на стадии нагрева (рис. 6.45). Степень снижения напряжений зависит в основном от достигнутой температуры и мало зависит от скорости нагрева. В процессе выдержки происходит дополнительно некоторое снижение напряжений а,, которое происходит в соответствии с формулой

°у = <%(1 + ///,У (6.56)

где о0д — напряжение в начале выдержки, т. е. в конце стадии нагрева; t—время выдержки, мин; (0=Ю мин — постоянная величина; р — коэффициент, зависящий от

|

Рис. 6.45. Снижение интенсивности напряжений (сплошные кривые) и трехосных напряжений в сварном соединении большой толщины (пунктирная кривая) |

марки стали и температуры, изменяется в пределах —0,08. . .—0,16.

Длительная выдержка как средство снижения напряжений не рекомендуется. Более эффективно несколько повысить температуру отпуска. Нужно назначать такую температуру отпуска для снижения напряжений, чтобы исключить возможность охрупчивания стали.

Как указывалось выше, при сварке и термической обработке массивных деталей в глубине металла возникают объемные напряжения. Их уменьшение происходит в значительной мере из-за пластических деформаций и релаксации напряжений в приповерхностных слоях, а не в глубине металла. Ползучесть металла на поверхности вызывает перераспределение напряжений, и происходит их снижение во всем объеме тела. Следует, однако, иметь в виду, что максимальные напряжения в областях с объемным напряженным состоянием все же в 2. . .2,5 раза выше (см. рис. 6.45), чем при одноосной или двухосной схеме напряжений. Увеличение продолжительности выдержки в этих случаях не дает положительного эффекта, так как замедление релаксации напряжений на поверхности является причиной такого же замедленного снижения напряжений в глубине. Температуры отпуска (°С), обеспечивающие снижение остаточных напряжений до уровня (0,1. . .0,2)<гт, для различных металлов находятся в следующих пределах:

Магниевые сплавы............................................ 250...300

Ллюмкниевыс сплавы......................................... 250...300

Титановые сплавы............................................... 550...000

Конструкционные стали........................................ 580.. .680

Аустеннтные стали.............................................. 850... 1050

Ниобиевые сплавы.................................................. 1100... 1200

Меры по уменьшению деформаций и перемещений от сварки предусматриваются на всех этапах проектирования и изготовления большинства сварных конструкций.

На стадии разработки проекта нужно принимать такие конструктивные решения, которые бы позволили технологу избежать значительных искажении сварной конструкции и организовать при необходимости правку.

1. Назначают минимальные объемы наплавляемого металла; сечения угловых швов следует принимать по расчету на прочность или в соответствии с рекомендациями о минимальных катетах швов. Площадь поперечного сечения и погонная энергия при однопроходной сварке, усадочная сила и поперечная усадка обратно пропорциональны квадрату катета шва k*.

2. Используют способы сварки с минимальным тепло- вложением, например контактной вместо дуговой, многопроходной вместо однопроходной. При назначении вида сварки следует иметь в виду допустимые скорости охлаждения металла и не превышать их.

3. Балочные конструкции проектируют с таким поперечным сечением и расположением швов, чтобы моменты, создаваемые усадочными силами, были уравновешены, а углы излома ф от поперечных швов взаимно компенсировали прогибы. Это обеспечивает минимальный изгиб балок.

4. Счедует стремиться к таким последовательностям сборочно-сварочных операций, при которых моменты инерции и площади поперечных сечений во время выполнения тех или иных швов были по возможности максимальными. Например, последовательное наращивание элементов в сложных конструкциях дает большие искажения размеров, чем сборка всей конструкции на прихватках, а затем сварка.

5. В некоторых ату чаях целесообразно обеспечить свободное сокращение элементов от усадки, чтобы не вызвать искажений конструкции в целом. Например, нахлесточное, еще не сваренное соединенно позволяет смещаться листам, не передавая остальной части конструкции усадку. Стыковое соединение листов выполняется до прикрепления их к другим частям конструкции, обеспечивая возможность беспрепятственной поперечной усадки швов.

6. В конструкциях с тонкостенными элементами швы располагают либо на жестких элементах, либо вблизи них.

7. Во всех атучаях, когда есть опасение, что возникнут нежелательные искажения размеров и формы конструкции, проектирование ведут так, чтобы обеспечить возможность последующей правки.

При разработке технологии и осуществлении сварки используют следующие мероприятия:

1. Применяют рациональную последовательность сборочно-сварочных операций, которая либо предусмотрена проектом конструкции, либо выбрана технологом в пределах имеющихся у него возможностей. Например, конструкцию расчленяют на отдельные узлы, которые могут быть по отдельности легко выправлены, а затем сварены между собой с минимальными отклонениями. Определенной последовательностью наращивания элементов атож ной балочной конструкции также можно уменьшить искажения. Сборку целесообразно вести от наиболее жесткого элемента.

2. Назначают экономичные способы и режимы сварки с минимальным тепловложеннем и таким характером искажений, который безвреден для качества конструкции. Например, еати недопустим излом длинной трубы в зоне кольцевого шва, то применяют многопроходную сварку Регулированием скорости охлаждения и химического состава металла шва изменяют характер структурных превращений н усадочную силу.

3. Применяют соответствующую оснастку и приспособления для сборки и закрепления свариваемых элементов. Они особенно эффективны для ликвидации временных перемещений, которые значительны по размеру, но не сопровождаются большими усадочными силами, например, прижатие тонких листов при сварке стыковых соединений, закрепление ребер и диафрагм при выполнении угловых швов, удержание листа в плоскости при контактной точечной сварке и шовной сварке, фиксация элементов рамы при сварке ее в углах и пересечениях.

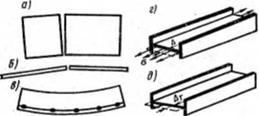

4. Назначают размеры заготовок с учетом последующе.! усадки, например, выставление переменного по длине зазора при электрошлаковой сварке (рис. 6.46, а); компенсация угла при сварке стыковых соединений (рнс 6.46, 61 создание предварительной кривизны балки (рис. 6.46, в) путем выкраивания стенки с кривизной, натяжение Л

|

Рис. 6.46. Создание перемещений, противоположных сварочным |

(рис. 6.46, г) или термическое удлинение Ат стенки двутавра (рис. 6.46, д), чтобы она при последующей усадке не потеряла устойчивости.

5. Предварительной пластической деформацией заготовок перед сваркой создают перемещения, противоположные ожидаемым при сварке. Например, изгибают полки, чтобы уменьшить грнбовндность от укладки продольных швов в балке, раскатывают края обечаек перед сваркой кольцевых швов, изгибают в штампах края отверстий в оболочках, чтобы компенсировать последующее перемещение соединения к оси оболочки.

6. Искусственным охлаждением, к которому относятся подача воды при контактной сварке; обдув газоводяной смесью при некоторых способах сварки; использование охлаждаемых подкладок и накладок в зажимных приспособлениях, уменьшают зону пластических деформаций.

7. Создают в зоне сварки с помощью приспособлений или специальных установок напряжения растяжения (обычно путем изгиба, реже растяжением), чтобы уменьшить усадочную силу. Такой прием используют при сварке балок.

8. Создают непосредственно после сварки пластические деформации удлинения проковкой металла специальным инструментом или сварочным электродом при точечной контактной сварке.

Для правки конструкции после сварки используют различные механические и термические способы.

Механические способы основаны на создании пластических деформаций удлинения с целью компенсации пластических деформаций укорочения, вызванных сваркой, и включают гибку, растяжение, проковку, статическое осаживание металла по толщине под прессом для его удлинения в плоскости, вибрацию, прокатку. При этом не стремятся к тому, чтобы обеспечить равномерное уменьшение пластических деформаций и остаточных напряжений в зоне сварного соединения. Необходимо, чтобы усадочная сила стала близкой к нулю.

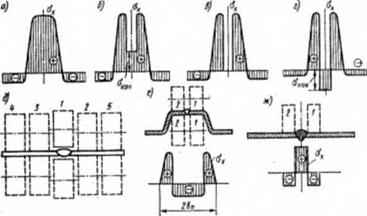

Рассмотрим подробно, как происходит устранение деформаций в тонколистовых сварных конструкциях прокаткой зоны сварного соединения цилиндрическими роликами. Прокатка создает пластическую деформацию металла по толщине и приводит в основном к удлинению металла в продольном и частично в поперечном направлениях. В подавляющем большинстве случаев остаточные пластические деформации, вызванные сваркой, сосредоточены только в шве и зоне термического влияния т. е. на участке сравнительно небольшой ширины 2Ь„. В остальных частях сварной конструкции деформации упругие. Чтобы устранить деформации во всем изделии, достаточно создать при прокатке пластические деформации, равные по значению, но противоположные по знаку сварочным только в пределах зоны 2Ь„

Прокатка производится стальными роликами шириной

5. . .15 мм. Поскольку удлинение металла в поперечном направлении невелико, устраняются деформации, вызванные продольной усадкой.

На рнс. 6.47, а показана эпюра распределения напряжений ах в непрокатанном шве; на рис. 6.47, б. . .г — эпюры ох после прокатки в разных режимах. Растягивающие напряжения могут понизиться, оказаться близкими к нулю или даже перейти в сжимающие. Остаточное напряжение о„0и в прокатанной зоне зависит от многих факторов. Связь между напряжениями в металле и параметрами режима прокатки узкими роликами выражается следующей формулой:

РИМ 6,7сЬот (Пцпи —Т,)8 ('Зща — 1.5<Упн - f 0.5О|) /С г у.

И 10 ~ £<0.7or-f0.3oHi,) •

где Р — усилие на ролики; d —диаметр роликов; Ь — ширина рабочего пояска роликов; s — толщина металла в зоне прокатки; <гт — предел текучести металла в зоне прокатки; Е — модуль упругости; онач — начальные остаточные напряжения в металле перед прокаткой.

При известных параметрах режима прокатки и ацач по формуле (6.57) можно определить остаточное напряжение после прокатки. Формула справедлива, если оН0„> >—0,7<гт.

Экспериментально и расчетным путем показано, что для каждого металла при заданных размерах роликов и

|

Рнс. 6.47. Изменение продольных напряжений ох при различных приемах прокатки зоны сварного соединенна |

толщине металла в зоне прокатки существует определенное усилие на ролики Р0, при котором остаточные напряжения, равные до прокатки примерно пределу текучести, снижаются после прокатки до нуля. Утонение металла при этом составляет около 0,5. . .1%. На основании формулы (6.57), если ана,«ат, a oKOU=0, для определения Р„ получена формула

Pa — bV 10,1 dsaJ/B. (6.53)

Вычисленное по формуле (6.58) усилие на ролики Ра должно уточняться при правке конкретного изделия.

Вели ширина зоны пластических деформаций, вызванных сваркой, велика, а ролик узкий, то зону термического влияния необходимо прокатывать последовательно (рис. 6.47, д) с порядком положения роликов 1. . .5. В случае невозможности прокатать всю зону пластических деформаций 2Ьа (рнс. 6.47, е) необходимо создать перекат в зоне, доступной для прокатки (положение роликов 1 и 2), назначая Р>Р0 так, чтобы собственные напряжения были уравновешены в пределах узкой зоны и не передавали сжимающие усилия на остальную часть конструкции. Нели в шве нежелательно снижать пластические свойства металла при прокатке (рнс. 6.47, яе), то прокатывают при повышенных усилиях только зону термического влияния, добиваясь устранения деформаций за счет напряжений сжатия в зоне термического влияния. Для нахлесточных соединений суммарная толщина SpaC4 при использовании формул (6.57) и (6.58) равна 2s. Прокатка может применяться и для устранения деформаций от точечных сварных соединений.

Если прокатка не дает достаточного исправления, то ее можно повторить. Повторная прокатка по одному и тому же месту при неизменном усилии вызывает затухающую пластическую деформацию, составляющую не более 10. . .15% от деформации предыдущего пропуска. Для получения большей пластической деформации при повторных прокатках следует повысить усилие. Механическая правка прокаткой требует высокого качества сборки перед сваркой и определенной очередности сборки, сварки и правки. Если сварка одного из швов не ухудшает качества сборки второго, то исправление может выполняться после сварки обоих швов.

Устранение деформаций прокаткой осуществляется на элементах толщиной до 8. . ,12 мм, но возможно и на бблмних толщинах. Для получения равномерной пластической деформации металла по толщине s отношение d/s не следует принимать менее 15. . .20. Прокатка может применяться на изделиях из сталей, титановых и алюминиевых сплавов. Не рекомендуется применять прокатку для конструкций из малопластичных материалов. При наличии коррозионной среды требуется проверка влияния прокатки на коррозионную стойкость сварных соединений.

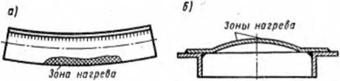

Термические способы также основаны на создании пластических деформаций необходимого знака. При местных нагревах (так называемая термическая правка) создают пластические деформации укорочения. Эго означает, что нагрев, как правило, должен проводиться вне зон пластических деформаций, возникших при сварке. Например, в изогнутых балках нагревают более длинную сторону (рис. 6.48,о) и вызывают обычную у. адку металла, как при сварке. Усадочная сила после местного нагрева выпрямляет балку. В листах, потерявших устойчивость от

напряжений сжатия (рис. 6.48, б), создают нагревы и усадку в зонах сжатия. Сокращение листа в результате термической правки и последующего остывания обеспечивает его выпрямление. Углеродистые стали обычно нагревают газовым пламенем до 600. . .800 °С. Нагрев ведут пятнами или полосами. Необходимо стремиться к кратковременному и концентрированному нагреву, чтобы соседние зоны оставались ненагретымн и сопротивлялись расширению нагретого металла, вызывая в нем усадку.

|

Рис. 6.48. Использование местного нагреза для создания усадки металла |

О результатах правки можно судить лишь после полного остывания конструкции. Листовые элементы иногда после нагрева осаживают молотками на плоскость. Так как нагретый металл имеет низкий предел текучести, то он легко осаживается и в нем при этом возникают пластические деформации укорочения.

Успех правки зависит от квалификации и опыта правщика, так как технологу трудно регламентировать и контролировать все параметры правки. Благодаря простоте, универсальности и маневренности термическая правка нашла широкое применение в производстве.

Термическая правка путем общего нагрева детали при отпуске без использования приспособлений невозможна, так как напряжения снижаются как в зонах растяжения, так и в зонах сжатия. Равновесие сил почти не нарушается, а следовательно, перемещения сохраняются. Если с помощью жесткого приспособления детали придать нужную форму, а загем поместить ее вместе с приспособлением в печь, то будет происходить релаксация напряжений до низкого уровня. При освобождении детали из приспособления после отпуска она не деформируется и сохраняет ту форму, которую ей придали. К этому, довольно дорогому способу правки прибегаю! в тех случаях, когда другими методами не удается добиться необходимого эффекта