Плазменная и микроплазменная сварка

Плазменная сварка—это та же сварка плавлением. Здесь действует тоже электрическая дуга. Но это уже сжатая дуга, которую позволяет получить специальная горелка, плазмотрон.. Плазмотрон позволяет получить сжатую дугу с температурой до 30000°С.

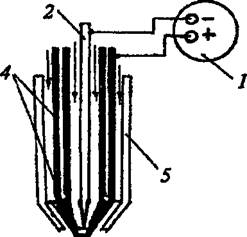

На рис. 23 схематично изображен плазмотрон. Принцип действия плазмотрона, питающегося от источника 1, заключается в том, что дуга между электродом 2 и изделием 3 проходит через очень маленькое сопло 4. Именно проходя через сопло 4, плазмообразующий газ сжимает дугу. Защитное сопло 5 плазмотрона защищает зону горения от окружающего воздуха. Плазмообразующий и защитный газы проходят по двум независящим друг от друга каналам. В качестве плазмообразующего газа используют инертные газы (гелий, аргон) если речь идет о сварке изделий. Если же предполагается резка металлов, то основу плазмообразующего газа составляет очищенный от примесей воздух.

В зависимости от материала изделия плазменную сварку проводят на постоянном токе прямой полярности или в импульсном режиме. Для этого плазмотрон соединяют с источником питания 1 постоянного тока или источником питания, обеспечивающим импульсный режим.

Разновидностью плазменной сварки является микроплазменная сварка. По конструкции это тот же плазмотрон, но меньших размеров. Микроплазменная сварка позволяет соединять различные материалы, сплавы, даже неметаллические изделия (пла-

|

|

|

Рис. 23. Работа плазмотрона в режиме - прямой полярности; Б — дуги косвенного действия (сопло 4 выполняет одновременно роль анода) |

|

Б |

стмассы, диэлектрические материалы) вплоть до текстильных из делий. Устроен плазмотрон для микроплазменной сварки еле дующим образом (рис. 24).

В корпусе 2 закреплен электрод 1 с помощью цанги 3. Корг ус вставляется в верхний каркас 4. Сам каркас соединен с нижним каркасом 6 через керамическую втулку 5. Вставленный во внутреннюю часть сопла 8 наконечник 7 соединен с нижним каркасом 6. Элекгрод 1 зажимается в цанге 3 с помощью гайки 9 и специальной втулки 11. Внутренняя конструкция плазмотрона заключена в изолирующий корпус 10, который сверху закрывается колпачком 12.

Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки.

Краткая характеристика каждой из них.

Установка УПС-501 служит для автоматической плазменной сварки на постоянном токе прямой и обратной полярности коррозионно-стойких сталей* алюминия, меди и их сплавов. В ее комплект наряду с источником питания и двумя плазмотронами (на токи 315 и 500 А) входит подвесная самоходная головка, которая состоит из следующих унифицированных узлов: пульта управления, подающего механизма для присадочной проволоки и ходового механизма.

Установка УПС-804 является усовершенствованной конструкцией установки УПС-501 и предназначена для плазменной сварки в среде углекислого газа низкоуглеродистых и низколегированных сталей толщиной 6— 12 мм на постоянном токе прямой полярности, а также для сварки продольных и стыковых швов с горизонтальной осью вращения.

Для памяти: Ток прямой полярности — это «плюс» на изделии, а «минус» на электроде. Наоборот — ток обратной полярности.

Установка УПС-301 позволяет осуществлять механизированную плазменную сварку постоянным током прямой полярности. Установка позволяет сваривать низколегированные и антикоррозионные стали, медь и ее сплавы. Если сделать ток обратной

Рис. 24 Плазмотрон

полярности, — можно сваривать изделия из алюминия и его сплавов.

Эта установка состоит из источника питания с блоком управления и плазмотрона универсальной конструкции. Источник обеспечивает импульсный режим и плавное нарастание сварочного тока в режиме постоянного напряжения.

Установка для микроплазменной сварки — автомат А 1342 позволяет соединять листы толщиной от 0,2 до 2,5 мм. Конструктивно автомат представляет собой подвесную самоходную головку. Размеры аппарата—400x500x300 мм, вес 20 кг. На базе автомата А-1342 есть модификации и на самоходной тележке.

Для практического применения предлагаются две таблицы автоматической сварки плавящимися электродами в среде защитного газа и под флюсом.

|

Таблица сварки под флюсом

|

|

Металл |

Толщи на (мм) |

Форма кромок |

Диаметр электрода, мм |

Сварочный ток, А |

Напряже ние, В |

Скорость сварки, м/ч |

Защитный газ Углекислый |

|

Низкоуглеродистая и низколегированная сталь |

3-5 6-8 8-12 |

Без разделки V-разделка Тоже |

1.2- 1,4 1.2- 1,4 1,4-2 |

180-320 280-380 280-450 |

22-30 28-35 27-35 |

20-25 18-24 16-30 |

|

|

Низко - и среднелегированная высокопрочная сталь |

2- 3 3- 5 10-12 |

Без разделки V-разделка Х-разделка |

1-1,2 1,2-1,4 1,4-2 |

150-300 180-320 300-450 |

20-25 23-30 27-35 |

23-25 21-26 18-30 |

Аргон с добавкой 2-5% С02 или 2- 3% 02 |

|

Высо коле і ирован і іая сталь |

2-3 4-6 9-11 |

Без разделки V-разделка Тоже |

1—1,2 1,2-1,4 1,4-2 |

150-210 250-270 330-340 |

20-24 23-27 25-30 |

50-70 30-45 15-30 |

Аргон. Могут быть использованы добавки С02 или 02(1-3%) |

|

Ти і а п и его сплавы |

4-8 8-12 16-36 |

Без разделки Тоже Тоже |

0,6-0,8 1,6-2 3-4 |

150-200 340-520 680-980 |

22-24 30-34 32-36 |

30-40 20-25 16-18 |

Аргон. Для защиты проплава расход 3 5 л/мин |

|

Алюминий и его сплавы |

3-5 8-10 14-16 20-25 |

Без разделки V-разделка Тоже Х-разделка |

1,6-2 2-3 2- 3 3- 4 |

140-220 200-320 250-375 300-420 |

25-27 28- 31 29- 32 29-32 |

20-36 18-25 18-22 15-21 |

Ар^он |