СВАРКА ТИТАНА СО СТАЛЬЮ

Применение сварных конструкций из титана и стали обеспечивает снижение веса изделий, что в ряде случаев имеет решающее значение. В последние годы проводились многочисленные исследования по сварке титана со сталью

разного класса. В работе [23] имеются данные о положительном решении вопросов точечной сварки тонколистого титана со сталью. Однако задача сварки плавлением титана со сталью, в частности со сталью аустенитного класса, до сих пор не решена.

Как видно из диаграммы состояния системы титан — железо (рис. 27), растворимость железа в а-титане крайне

SHAPE * MERGEFORMAT

|

1725й |

Жидк |

ость |

$ £ I |

1 £ |

cm ІУ 4 |

|||||

|

V |

•идкост |

ь |

/ |

5000 |

Л,] |

480° |

Уу і |

|||

|

\ V |

sfrna? |

1298 |

Ymo° ос |

|||||||

|

/ n MudKtTiFe |

1230V |

|||||||||

|

62,5 |

82,5 |

|||||||||

|

Р |

> |

s/ |

1100* |

TLFe+c |

< |

- 4- |

||||

|

32 „ |

1000° |

|||||||||

|

1 |

e |

Ti2 Fe |

TiFt |

? <-TiFe2 |

щ Ш |

|||||

|

« 615° |

и+т |

» |

TiFe |

Магни пре'враї |

тное цение |

/ |

||||

|

У л 1 |

oi t TLF |

3 , |

|

1600 |

|

10 |

|

20 |

|

Am.%Fe 50 60 |

|

70 80 90 |

|

1200 |

|

1000 |

|

800 |

|

600 |

|

10 20 ЗО 40 50 60 Вес. %Fs |

|

70 60 90 100 Fe |

|

Рис. 27. Диаграмма состояния системы титан—железо. |

|

1660 |

|

S |

|

іkmo |

|

т0 Ті |

мала и при нормальной температуре лежит в пределах 0,05—0,1%. При концентрациях более 0,1% Fe в сплаве образуются интерметаллические соединения типов TiFe и TiFe2.

Наличие интерметаллидов в сплаве титана с железом значительно повышает прочность соединения и резко снижает его пластичность: сплав титана с 0,14% Fe имеет твер

дость Hv 199, с 2,2% Fe превышает Hv 450; пластичность сплава снижается соответственно с 18,5% до 2,5%.

При дуговой сварке титана со сталью невозможно получить сварной шов с содержанием железа в пределах растворимости его в титане. Поэтому при непосредственном соединении титана со сталью методом сварки плавлением швы чрезвычайно хрупки, в них образуются трещины. Задача еще больше усложняется при сварке титана с хромо-никелевыми сталями аустенитного класса. В этом случае образуются сложные интерметаллические соединения титана с железом, хромом и никелем, которые еще в большей степени, чем при сварке титана с углеродистой сталью, делают шов хрупким.

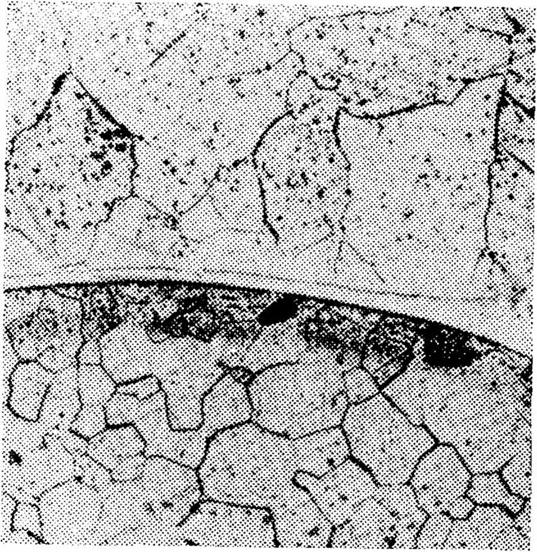

В микроструктуре металла шва сварного соединения титана со сталью видны темные включения на светлом поле. Измерение микротвердости дает основание полагать, что эти включения представляют собой интерметаллические соединения титана с железом, хромом и никелем (микротвердость до 600 • 10~7 Н/м2). Светлое поле имеет микротвердость не более 370 • 10-7 Н/м2 и вероятнее всего является твердым раствором железа, хрома и никеля в титане. Наблюдаются трещины в шве, связанные с высокой хрупкостью металла из-за наличия интерметаллидов.

Выделение интерметаллидов есть также и по линии сплавления металла шва с титаном. Чтобы избежать образования интерметаллидов и получить достаточно пластичные сварные соединения титана со сталью, необходимо устранить перемешивание расплавленных металлов при сварке.

Избежать перемешивания свариваемых металлов можно двумя путями: сваркой — пайкой, когда один из металлов (более легкоплавкий) растекается по соответствующему покрытию, нанесенному на другой металл (при этом непосредственное сплавление металлов не происходит, а образуется сварно-паянное соединение); ступенчатым методом с применением промежуточных металлов-вставок. Опыты по

|

11 III t |

1 , V/- |

і |

||

|

/71 |

||||

|

р*Ж |

||||

|

Р |

||||

|

$к |

|

О 20 40 60 80 100 у |

|

*$1800 I |

|

• то В |

|

1000 |

|

О 20 40 ' 60 80 100 uuufa |

|

600 |

|

600, |

|

соединению титана со сталью методом сварки — панки не дали положительных результатов. Перспективным оказалось применение промежуточных вставок. Металл вставки должен обладать хорошей свариваемостью как с титаном, так и со сталью. При этом необходимо учитывать коррозионную стойкость соединения из разнородных металлов, включая вставку, если сварная Вес.% V |

|

"Т <х+Ж J539 |

1 |

W |

~г |

||

|

1468 |

/71 о |

(У |

f 1735° |

||

|

^ Ъю |

/ |

123‘ Г) I |

f |

X . _. |

|

|

г 1910° 83?, ■••'■'Г"/ 770 1 і |

«♦£ |

к I I 1 |

ОС* |

,£ 1 |

|

20 |

|

40 |

|

60 |

|

80 Вес. % |

|

1400 |

|

1000 |

|

20 |

|

40 |

|

60 80 V |

|

Рис. 28. Диаграммы состояний: а — система титан—ванадий, б — система железо—ванадий. конструкция предназначается для работы в агрессивных средах. Титан удовлетворительно сваривается с очень ограниченным количеством металлов: цирконием, ниобием, танталом, ванадием, молибденом, гафнием. Наиболее пластичные соединения удается получить при сварке титана с цирконием, ниобием и танталом. Сталь не сваривается непосредственно ни с одним из перечисленных выше металлов, за исключением ванадия. Таким образом, единственным металлом, который можно было бы применить в виде вставки при сварке титана со сталью, является ванадий [12]. Возможность сварки этого металла с титаном и сталью подтверждается также типом диаграмм состояния (рис. 28): как с титаном, так и с железом ванадий образует непрерывный ряд твердых растворов. В системе ванадий — железо ниже 1234° в определен |

|

на |

ном интервале концентрации возможно выпадение в-фазы, изоморфной ст-фазы.

|

Рис. 29. Структура сварного соединения ванадиевого сплава со сталью ХІ8НЮТ при аргонодуговой сварке (Х200). |

С. М. Гуревич и В. Н. Замков нашли способ создания комбинированной вставки из двух сваривающихся между собой металлов — тантала или ниобия и бронзы [12]. Так как тантал хорошо сваривается с титаном, а бронза со сталями различных классов, то такая комбинированная вставка является надежным связывающим звеном при соединении этих разнородных металлов.

В результате проведенных опытов была установлена принципиальная возможность сварки технического ванадия с титаном и сталью, в том числе аусте - нитного класса. При сварке неплавящимся электродом в среде аргона швы формировались хорошо, не имели дефектов. Структура сварного соединения ванадиевого сплава со сталью Х18Н10Т приведена на рис. 29. Однако во многих случаях, вследствие неизбежного образования е-фазы в швах в широком интервале концентраций ванадия сварные соединения ванадий — сталь обладают низкой пластичностью. Так, например, угол загиба сварного соединения ванадия со сталью 20 не превосходит 30—35°. Это приводит к снижению пластических свойств и соединения титан — ванадий — сталь.

Хорошие результаты удалось получить при использовании комбинированной вставки, включающей бронзу.

При разработке технологии следовало прежде всего исходить из необходимости получения соединения, равнопрочного свариваемому металлу. С этой целью был применен технический тантал, имеющий предел прочности до 70 х X10-7 Н/м2, опробованы высокопрочные бронзы Бр. ОФб, 5— •—0,15 (ств до 65 • 10~7 Н/м2), Бр. КМцЗ—1 (ов до 75 X X 10-7 Н/м2), Бр. Б2 (ав до Н 66 • 10“7Н/м2), Бр. ОЦС4— —4—2,5 (ав до 52 • 10~7 Н/м2) и др.

Наилучшие свойства сварных соединений технического титана и некоторых низколегированных титановых сплавов с углеродистой и аустенитной сталью были получены при применении бронзы с пределом прочности до 70 • 10~7 Н/м2, воспринимающей нагартовку и термическую обработку.

Автоматическая сварка образцов толщиной 1—1,5 мм на медной подкладке производилась неплавящимся вольфрамовым электродом в среде аргона в камере с контролируемой атмосферой. Швы формируются удовлетворительно, дефекты в швах не наблюдались.

Таблица 17

|

Механические свойства сварных соединений титанового сплава ОТ4 со сталью X18HI0T

* Для сравнения приводим пределы прочности ав 10”*7 Н/м2, свариваемых металлов: титановый сплав—76, сталь -^62,7, нагартованная бронза-^66, закаленная бронза —* 57, тантал -» 69. |

Механические свойства соединений титанового сплава ОТ4 со сталью Х18Н10Т толщиной 1,5 мм приведены в табл. 17. Применение нагартованной бронзы не обеспечивает равнопрочности сварного соединения стали Х18Н10Т. В этом случае под воздействием термического цикла сварки происходит разупрочнение бронзы, что подтверждает изменение твердости бронзовой вставки в состоянии поставки (твердая бронза) и после сварки.

Предварительная закалка бронзы (в воду от температуры 800°) заметно повышает прочность сварного соединения благодаря частичному состариванию вставки в процессе сварки. Это приводит к увеличению твердости бронзы. Структура швов и характер их границ у сварного соединения сплава ОТ4 со сталью Х18Н10Т показывают, что металлы удовлетворительно сплавляются, образуя прочноплотные соединения.

При диффузионной сварке титана со сталью как и при сварке плавлением, приходится применять промежуточные прослойки, исключающие образование хрупких слоев в зоне контакта. В качестве прослоек могут быть использованы ниобий — медь, тантал — медь, ванадий — медь и

др. [51 ],

Некоторые данные, характеризующие механические свойства соединений низколегированных титановых сплавов со сталью, приведены в табл. 18.

Таблица 18

|

Механические свойства титановых сплавов со сталью

|

Из таблицы видно, что прочность сварного соединения высокая и может превосходить прочность наиболее мягкой прослойки — меди в несколько раз. Такая прочность соединения обеспечивается в результате так называемого контактного упрочнения мягких прослоек.

|

Ті |

||||||

|

V |

Сталь |

|||||

|

ТС |

V |

|||||

|

К - |

Сталь |

|||||

„ 800 ^15 700

S3 600

| 500 <§ ООО «ё 300

| 200 j 100

о / 23 4 5671234 5 678

Я Расстояние, мкц О

Рис. 30. Характер распределения микротвердости граничной зоны биметалла титан—стал_:

а без подслоя; б — с подслоем ванадия.

Изменение предела прочности сварного соединения с мягкой прослойкой подчиняется зависимости

огв = — kbMy • 102,

где о в — предел прочности основного менее прочного металла; 6м—относительное удлинение материала слоя;

|

|

о в — предел прочности материала прослойки; От —1 предел текучести материала прослойки; k —■ коэффициент, зависящий от параметра наклепываемости прослойки;

и = - т— относительная толщина прослойки; —толщина

прослойки; Ь'— толщина свариваемого металла.

Если в зоне контакта имеются две прослойки, то расчет ведут для наименее прочной.

Исследования показали, что при х С 0,1 для меди и 0,25 для ванадия прочность соединения низколегированных титановых сплавов с нержавеющей сталью близка к прочности стали.

Одним из путей решения проблемы соединения титана со сталью является применение при сварке переходников, изготовленных из биметаллических полос с соотношением толщин слоев 1:1. Технология прокатки таких полос разработана в УкрНИИМЕТ [47] и других организациях.

Наиболее перспективным способом получения биметалла титан — сталь является способ горячей прокатки в вакууме при соответствующем подборе величин обжатий и температур, если заготовки под прокатку обладают прочным соединением слоев по всей площади соединения. Такая однородность заготовок достигается с помощью сварки взрывом, а в ряде случаев —• использованием металла промежуточных слоев, например, ванадия. Биметалл с подслоем ванадия имеет более стабильные свойства в исходном состоянии, чем биметалл без подслоя; кроме того ванадий способствует получению более вязкой граничной зоны.

Характер распределения микротвердости граничной зоны биметалла без подслоя и с подслоем ванадия приведены на рис. 30.

В биметалле без подслоя наблюдается повышение микротвердости до (600—700) • 10~7 Н/м2 в граничной зоне на очень узком участке шириной менее 0,01 мм. В биметалле с подслоем ванадий предотвращает образование твердой и хрупкой прослойки. Структура и твердость остальных участков биметалла без подслоя и с подслоем ванадия одинаковы. В граничной зоне наблюдается обезуглероживание стали на глубину 0,02—0,05 мм. Изменений в структуре титана не обнаружено,

При оценке возможности использования биметаллических вставок в качестве переходников в соединении титана со сталью весьма важно знать влияние термического цикла сварочной дуги на граничные зоны биметалла.

Такие исследования показали, что наблюдается большая нестабильность прочности сцепления слоев биметалла без подслоя. После наплавки валика на титан, т, е. при термическом воздействии дуги, в граничной зоне образуется новая фаза — эвтектика Fe—TiFe2. Она приводит к резкому снижению прочности сцепления слоев биметалла,

Исследования влияния термического цикла сварки на свойства граничной зоны на биметалле с подслоем ванадия показали, что кратковременный нагрев до 900° С не вызывает никаких изменений в структуре и твердости граничной зоны. Повышение температуры от 900° до 1200° С приводит к образованию диффузионного слоя ванадия в железе с микротвердостью порядка 300 • 10~7 Н/м2, Ширина диффузионного слоя зависит от температуры нагрева и времени выдержки при температуре выше температуры аллотропического превращения. Чем меньше скорость нагрева и выше температура, тем шире диффузионная зона. Приближенно можно считать, что увеличение времени пребывания биметалла при такой температуре в два раза вызывает увеличение ширины диффузионной прослойки также вдвое, Твердость прослойки при этом не изменяется.

Нагрев граничной зоны биметалла выше температуры 1185—1200° С вызывает образование новой фазы на границе ванадия и железа. Эта фаза характеризуется высокой микротвердостью (до 900 • 10~7 Н/м2) и хрупкостью. Таким образом, нагрев граничной зоны биметалла свыше 1200° С недопустим, так как при этом образуется твердая и хрупкая фаза с трещинами, что может привести к расслоению биметалла.

Исследованиями установлено, что при сварке биметалла

титан—сталь с полным проплавлением основного слоя температура граничной зоны свыше 1200° С, когда возможно

образование хрупкой и твердой фаз, распространяется на ширину до 3 мм от центра шва. Поэтому для получения качественного сварного соединения необходимо при подготовке кромок удалять плакирующий слой на ширину не менее 6 мм.

В литературе имеется мало сведений о коррозионной стойкости сварных соединений титана с другими металлами, в частности, титана со сталью. Некоторые результаты исследований показывают, что в растворах соляной, серной и щавелевой кислот при комнатной температуре титан имеет потенциал более отрицательный, чем потенциал нержавеющей стали. Поэтому в паре с нержавеющей сталью скорость коррозии титана значительно снижается. При этом скорость коррозии нержавеющей стали остается без изменений. Это явление анодной защиты наблюдается также в кипящих растворах указанных кислот,