СВАРКА ТИТАНА С АЛЮМИНИЕМ

|

1- |

1 |

1_ гХ |

жидікої 1645° |

р—J— :ть |

і |

і |

|||||||

|

1 |

/ ——/ |

'/) / |

0480% |

сх+жидкості |

/і-т |

Окості |

> |

||||||

|

/ |

/ 1 |

/ |

V |

4 |

|||||||||

|

/ |

с |

! |

І |

||||||||||

|

а t |

У |

Ті А і |

І3*жид |

'кость |

|||||||||

|

а. |

О |

г |

66 |

50 |

|||||||||

|

• |

T1AL3 |

ТіАІз* |

|||||||||||

|

АС" ~ |

|||||||||||||

|

5? |

|

14600 |

|

то |

|

1200 |

|

юоо |

|

800 |

|

600 |

|

400 |

|

200 |

|

Ті ю 20 30 40 50 60 70 80 90 100 dec. %AL |

|

Рис. 23. Диаграмма состояния титан—алюминий. |

диапазон концентраций Ті в А1, в котором образование хотя бы одной из этих фаз возможно, превышает 50%. Расплавляя титан при сварке, невозможно избежать хрупкости шва. Ограничить это явление можно сваркой титана без расплавления при наличии жидкой ванны из алюминия, В этом случае вследствие кратковременности взаимодействия жидкого алюминия с титаном концентрация последнего недостаточна для образования у-фазы, а количество TiAls может быть существенно уменьшено.

Вероятность образования интерметаллидов и их количество определяются скоростями диффузионного обмена и химической реакции, которые зависят от регулируемых температурно-временных условий взаимодействия металлов в процессе сварки.

Опытные данные [49] показывают, что при взаимодействии жидкого алюминия с титаном, несмотря на сравнительно высокую растворимость А1 в Ті (около 26% в интервале температур от комнатной до 1100° С), в твердом титане алюминий не обнаруживается, что связано с малой скоростью диффузии А1 в Ті по сравнению со скоростью реакции образования интерметаллидов.

Для количественной оценки процесса образования интерметаллидов в алюминиевом шве при различных температурно-временных условиях для пары титан — алюминий были получены опытные данные [49 ]. Выполненные опыты показали, что при каждой температуре существует некоторый промежуток времени (период ретардации), в течение которого реакция заметным образом не развивается. Этот промежуток времени прогрессивно уменьшается с увеличением температуры. При температурах 450 и 500° С выдержка в течение 5 ч не вызвала выделения TiAls.

На рис. 24 представлена зависимость периода ретардации процесса образования фазы ТіА13 от температуры, получения опытным и расчетным путем.

Учитывая сравнительно высокий темп охлаждения металла при сварке, можно считать, что температуры ниже

500° С безопасны с точки зрения образования интерметаллических фаз между титаном и алюминием.

|

1200 |

|

1 |

|||||

|

L_ •£> ..... |

I § .... . |

лиды в |

сть |

||

|

1 |

2 Интер |

метал* |

падод h |

'em |

|

|

» |

|

а' §! Є I то §. * |

|

юоо |

|

900 |

|

800 |

|

0' 50 100 150 200 250 300 Длительность с |

|

Рис. 24. Длительность периода ретардации процесса образования фазы ТіА13 в контакте титана с жидким алюминием в зависимости от температуры: /—опытные данные; 2 расчетные данные. |

При сварке титана с алюминием без расплавления титана развитие реакции образования ТіАІ3 вполне реально вследствие высокой температуры сварочной ванны. Дальнейшие опыты по сварке подтвердили, что на границе сплавления металлов возможно образование прослоек. Даже при очень тонких прослойках, не обнаруживаемых металлографически, измерением потенциала растворения удалось установить наличие ТіА13 [49].

Предварительные опыты выполняли наплавкой дугой в аргоне на поверхность алитирован - ного сплава ОТ4 сплавов АМгб, Д20 и чистого алюминия по режиму: ток 180—200 А, напряжение 16—18 В, электрод вольфрамовый. Титан не проплавляется. Образцы размером 25 X 15 X 150 мм с продольным валиком испытывали на изгиб.

Во всех образцах, наплавленных сплавами АМгб и Д20, произошло отслоение валика при углах загиба 10—15е. Валики, наплавленные чистым алюминием (АВ00 и АВ000), не отслаивались до образования трещин в титане.

Металлографическое исследование показало (рис. 25), что в пограничном слое между алюминиевым и титановым сплавами образуется, кроме незначительного количества ТіА13, вторая фаза, кристаллизующая на ТіА13 и на участ

ках поверхности титана. Наличие этой второй фазы неизменно сопровождается хрупким разрушением соединения титан-алюминиевый сплав по граничному слою.

|

|

Совершенно аналогичный результат был получен в опытах по соединению сплавов ОТ4 с АМгб и сплавом АЛ-8У заливкой этих сплавов на алитированную поверхность сплава ОТ4.

Таким образом, опыты показали, что сварка плавлением непосредственно титана с указанными алюминиевыми сплавами дает хрупкие и непрочные соединения. При сварке титана с технически чистым алюминием можно избежать хрупкости соединения. Это обстоятельство явилось основанием

ДЛЯ разработки техноло - Рис. 25. Микроструктура соедине - ГИИ аргонодуговой сварки ния ОТ4— АМгб; сварка внахлест-

V 10(У>

с предварительной нап - ку ілши;.

лавкой кромок титана технически чистым алюминием. Наплавка алюминия АВОО или АВ000 на подлежащие сварке поверхности титана может производиться с предварительным алитированием титана и без него. При небольших деталях целесообразнее производить алитирование. Во всех случаях наплавляемые поверхности должны быть тщательно очищены от альфированного слоя, любых загрязнений и обезжирены. При толщине титана более 3 мм соединения встык осуществляются при V - или Х-образной подготовке кромок. Угол скоса кромок на титане 40—45°, на алюминиевом сплаве—35°. Величина притупления должна быть достаточной для удобного выполнения наплавки без проплавления титана.

Алитирование производится погружением всей детали или ее части в расплав технически чистого алюминия с температурой 800—830° С. Время выдержки зависит от размера детали и объема ванны. Ориентировочно оно составляет 1—3 мин. Охлаждение производится на воздухе.

При наплавке без алитирования применяют флюс Ф-320. Наплавку в этом случае выполняют с ограничивающими алюминиевыми полосками, предупреждающими стекание флюса. Наплавка осуществляется в аргоне вольфрамовым электродом. Режим наплавки при толщине титана не более 8 мм: ток 170—180 А, напряжение 18—20 В; расход аргона 16—18 л/мин, присадочная алюминиевая проволока диаметром 5—8 мм. Толщина слоя наплавки (5—8 мм) выбирается в зависимости от глубины проплавления при сварке; непроплавленная часть алюминия должна быть не менее 2—3 мм.

Сварка подготовленных указанным способом деталей осуществляется дугой в аргоне плавящимся электродом. Присадочную проволоку и режимы сварки выбирают, исходя из марки свариваемого с титаном алюминиевого сплава.

Предел прочности сварных соединений ОТ4 + АМгб, определенный при испытаниях плоских образцов, зависит от толщины слоя алюминия в соединении и изменяется от 11 • 10~7до27 • 10~7 Н/м2. Большие значения относятся к соединениям с толщиной слоя 1—1,5 мм. Такие соединения обладают меньшей пластичностью. Углы загиба образцов толщиной 20 мм изменяются соответственно от 30 до 17°.

Разрушение сварных соединений происходит либо по алюминиевой прослойке, либо по зоне шва, обедненной магнием. Сварные соединения хорошо противостоят ударным нагрузкам. Так, например, образцы Шарпи сечением 20 X X 20 мм без надреза, вырезанные из сварных соединений, не разрушались при испытании на копре с энергией 294 Дж. Усталостная прочность определялась путем испытания на

60-тонном пульсаторе сваренных встык пластин размером 400 X 400 мм (цикл от 0 до максимальной нагрузки). Параллельно испытывали сварные пластины из сплава АМгб той же толщины и пластины АМгб без сварного шва. Соединение титана с АМгб выдержали до разрушения от 50 до 79,7 тыс. циклов, сварные пластины АМгб — от 27 до 50 тыс., пластины из основного металла АМгб—- 168 тыс, циклов.

К числу возможных способов сварки титана с алюминиевыми сплавами относится соединение этих разнородных металлов с использованием биметаллических переходников титан — алюминий. Получение биметалла ВТ1—АМгб рассмотрено в работе [42]. Была применена технология совместной прокатки с промежуточным слоем из алюминия АДО. Биметалл, полученный по такой технологии, в исходном состоянии при толщине промежуточного слоя АДО, равной 0,2—0,5 мм, обладает прочностью сцепления слоев на отрыв порядка (15—17) • 10~7 Н/м2, на срез — (7—8) X X 10—7 Н/м2. Биметалл отличается высокой стабильностью прочностных характеристик и высокими пластическими свойствами. Разрушение образцов на отрыв и срез всегда происходит по промежуточному слою АДО.

Одной из важнейших характеристик биметаллического соединения является чувствительность его к термическому воздействию. Термообработку биметалла проводили при температуре 400° С в течение 15 суток, при 500° С — 25 ч и при 550° С — 5 ч. При этих режимах термообработки образования интерметаллидов в зоне соединения ВТ1—АД1 не обнаружено; в зоне соединения АДО—АМГ6 наблюдается диффузия магния из сплава АМгб в слой АДО. Прочность соединения изменяется мало: в зависимости от времени она сначала уменьшается, что, очевидно, связано со снятием нагартовки в слое АДО, а затем несколько увеличивается; это можно объяснить уменьшением толщины мягкого промежуточного слоя в результате диффузии магния и затруднением условий деформирования,

Для соединения деталей из титана и алюминия может быть применена сварка трением. Эксперименты показали, что качественные соединения, равнопрочные основному, менее прочному металлу в соединении, и обладающие высокими пластическими свойствами, могут быть получены при сварке трением низколегированных титановых сплавов (например ВТ5-1) с алюминием марки АДО. При сварке трением сплавов АМгб и АЦМ с титаном положительных результатов не получено: прочность соединений хотя и составляет (20-5- -5- 30) • 10-7 Н/м2, но такие соединения обладают низкими пластическими свойствами. Соединения алюминиевых сплавов с титаном, обладающие достаточными пластическими свойствами, могут быть получены сваркой трением через промежуточный слой АДО.

|

400 450500 550 600 Температура^ |

|

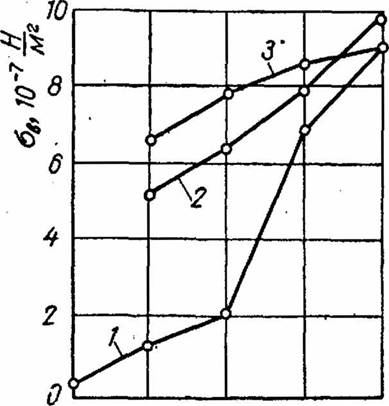

Рис. 26. Зависимость прочности соединений ВТ1—АД1 от температуры и времени сварки: / — 5 мин, 2—15 мин, 3 — 30 мин. |

|

|

Для сочетания материалов ВТ1—АДО исследованы температурно-временные условия сварки в интервале 400—600° С и при времени сварки, не превышающем 30 мин (рис. 26). Соединения равнопрочные основному металлу — алюминию, получаются, если сварка выполняется при температуре 600° С; в случае уменьшения температуры значительно увеличивается время сварки. Соединения, сваренные на оптимальных режимах, имеют стабильные прочностные характеристики, разрушение образцов всегда происходит по основному металлу.

Металлографические исследования показали, что структура зоны соединения при сварке на всех указанных режимах качественно примерно одинакова и характеризуется

наличием одной диффузионной зоны со стороны алюминия.

Качественные соединения других алюминиевых сплавов (например АМгб или АЦМ) могут быть получены при помощи промежуточной прокладки из алюминия АДО.

При сварке титана с высокопрочными алюминиевыми сплавами большой интерес представляет вопрос о влиянии на свариваемость легирующих элементов и, в частности, влияние магния, как наиболее эффективного легирующего компонента. Магний оказывает сильное влияние на свариваемость алюминиевых сплавов с титаном. Достаточно указать, что сплав АМгб практически не сваривается с титаном ни сваркой трением, ни диффузионной сваркой, ни прокаткой. При диффузионной сварке в вакууме на свариваемость влияют даже незначительные добавки магния: с увеличением содержания магния от 0,5 до 2% прочность соединения снижается примерно на 40%.

В настоящее время вопрос о влиянии магния на свариваемость алюминиево-магниевых сплавов с титаном еще не ясен. Магний не взаимодействует с титаном и способствует образованию на поверхности алюминиевых сплавов рыхлой и окисной пленки, чем и объясняется, в частности, неудовлетворительное смачивание алюминиево-магниевых сплавов припоями. Но в этом случае на свариваемость не оказывало бы влияние время сварки. Однако, исследования показали, что при диффузионной сварке титана ВТ1 со сплавом, содержащим около 2% Mg, при температуре 600° С в течение 15 мин прочность соединения составляет (6—7) X X 10-7 Н/м2, а при увеличении времени сварки до 30 мин прочность соединения равна нулю.