СОЕДИНЕНИЕ РАЗНОРОДНЫХ МЕТАЛЛОВ ПРИ СВАРКЕ — ПАЙКЕ

По характеру теплового воздействия на основной металл источники тепла для сварки подразделяются на две группы: источники зависимые (типа дуги прямого действия) и независимые (типа косвенной дуги) от изделия. Для первой группы (рис. 10, а, б, в) источников характерна жесткая связь между энергиями, расходуемыми на плавление основного и присадочного металлов. Фактически при сварке плавящимся электродом функционируют два источника нагрева для расплавления основного металла: собственно дуговой разряд, подобный дуге при сварке вольфрамовым электродом в среде инертного газа, и перегретая струя или капли

электродного металла (в зависимости от характера переноса металла в дуговом промежутке).

Для второй группы методов сварки (рис. 10, г, д, е) действие первого источника резко ослабевает и может вообще быть подавлено. Действие второго источника, наоборот,

|

О- О |

|

|

|

|

|

777777777 а |

|

|

|

7777/’) 77777 & |

|

|

|

у y/V/W/V/VZT7 |

|

|

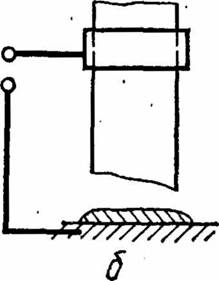

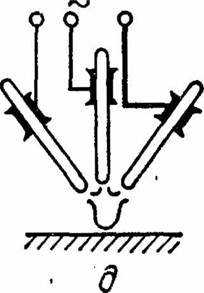

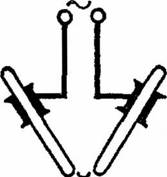

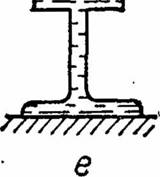

Рис. 10. Схема основных видов сварки, обеспечивающих минимальное проплавление:

а — дуговая сварка с колебаниями электрода; б — сварка ленточным электродом; в — дуговая сварка с распределением тока между основным металлом и добавочным электродом; г — косвенная (независимая) дуга; д — сварка трехфазной дугой; е— наплавка струей перегретого металла.

усиливается и может регулироваться в широком диапазоне. В этом заключается принципиальное различие указанных методов сварки металлов,

Получение однородного наплавленного металла без перемешивания с основным в зоне сплавления (сварка — пайка) для первой группы источников встречает большие трудности, так как на изделии находится активное пятно

дугового разряда с достаточно высокой температурой для мгновенного расплавления основного металла, перегрева ванны расплавленного металла и, как следствие, увеличения, против необходимой для образования металлической связи, длительности контакта жидкой и твердой фаз. Количество расплавляемого при сварке основного металла зависит от тепловой мощности источника и продолжительности его действия. При любом методе сварки имеются возможности регулировать величину зоны проплавления.

Если для первой группы источников преимущественно можно регулировать продолжительность теплового воздействия, то для второй группы источников появляются возможности регулировать оба параметра, влияющие на разбавление наплавляемого металла основным.

При дуговой сварке плавящимся электродом продолжительность теплового воздействия дуги на основной металл регулируется за счет перемещения (колебания) дуги поперек шва или с помощью специального вибратора поперечных колебаний (рис. 10, а), или автоматически (бегающая по торцу ленточного электрода дуга (рис. 10, б).

Уменьшение тепловой мощности источника против оптимальной при дуговой сварке плавящимся электродом нежелательно, так как это приводит к ухудшению формирования шва при низких значениях сварочного тока. Уменьшение тепловой мощности источника до определенных пределов возможно только при наложении на плавящийся электрод колебаний, увеличивающих скорость плавления проволоки за счет уменьшения размеров капель, или за счет подключения добавочного электрода под промежуточным потенциалом (рис. 10, в). Добавочный электрод касается в воне дуги поверхности изделия, и дуга горит так, что ток распределяется как бы на две самостоятельные ветви: часть тока проходит через добавочный электрод, а часть — через изделие. Однако ни одним из существующих способов дуговой сварки плавящимся электродом не удается получить нацдавШШЫЙ металл без перемешивания с основным. Так,

—* ' 1 ’ ' ^ • ч. ”

при наплавке под флюсом на горизонтальную поверхность доля основного металла в металле наплавки составляет обычно 65%. Перераспределение энергии дуги между электродом и изделием (рис. 10, в) позволяет снизить долю основного металла до 10—15%, а при наплавке ленточным электродом — до 5—10%.

Ко второй группе источников тепла относятся: косвенная (независимая) дуга между двумя вольфрамовыми электродами в струе инертного газа (рис. 10, г); трехфазная независимая от изделия дуга между тремя плавящимися электродами (рис. 10, 5); струя перегретого металла, наносимого на поверхность изделия с предварительным подогревом последнего или без подогрева (рис. 10, е).

Достоинства всех перечисленных источников нагрева второй группы заключаются в том, что процессы плавления основного и присадочного металлов разделены и могут регулироваться независимо друг от друга. Однако все эти источники имеют более или менее существенные недостатки, которые тормозят их широкое применение при сварке и наплавке.

Косвенная дуга между двумя вольфрамовыми электродами в струе инертного газа обладает весьма низкой удельной тепловой мощностью и, соответственно, очень низкой производительностью расплавления присадочного металла. Трехфазная независимая дуга между тремя плавящимися электродами требует сложной автоматики для подачи проволок в зону дугового разряда. Для наплавки струей перегретого металла требуется специальный плавильник с мета л л осборн иками, что очень громоздко. К тому же перечисленные тепловые источники не дают надежных результатов по формированию наплавленного валика: наблюдаются не- провары по его краям и местные несплавления.

По этой причине усилия ряда исследователей сосредоточились на доведении до большого совершенства способов сварки на основе источников тепла первой группы: сварка с поперечным колебанием электрода, вибродуговая сварка, наплавка ленточным электродом, сварка с распределением тока между основным и присадочным металлами и другие способы. Но при всех этих способах сварки и наплавки не удается снизить долю основного металла в наплавленном ниже 5%.

Был разработан и исследован новый источник тепла — плазменная струя, выделенная из столба дугового разряда [7]. Как тепловой источник для целей сварки она, подобно косвенной дуге, обладает весьма низкой эффективной тепловой мощностью для расплавления присадочной проволоки. Введение в плазменную струю токоведущей присадки резко увеличивает производительность сварки и наплавки и позволяет разделить процесс плавления основного и присадочного металлов в широком диапазоне, гарантировать образование металлической связи при наплавке (ввиду достаточного для образования соединения перегрева наплавляемого металла) и производить сварку на стандартном оборудовании.