СВАРКА разнородных металлов и сплавов

СВАРКА ТИТАНА И ЕГО СПЛАВОВ С ДРУГИМИ МЕТАЛЛАМИ

Титан хорошо сваривается с небольшим числом металлов (цирконием, гафнием, ниобием, танталом и ванадием) в связи с их неограниченной взаимной- растворимостью.

Сварка титана и его сплавов с такими широко распространенными конструкционными металлами, как стали и никелевые сплавы, алюминиевые и медные сплавы, затруднена в связи с большими различиями в кристаллохимических и физических свойствах и со сложностью ограничения процессов взаимной диффузии, приводящих к развитию химической неоднородности и появлению хрупких промежуточных фаз и соединений. Путем разработки особых технологических приемов, подбора оптимальных режимов сварки и термообработки удается преодолеть возникающие затруднения и получать работоспособные соединения титана с коррозионно-стойкими сталями, медными и алюминиевыми сплавами [61, 93, 128, 196].

Значительно более благоприятные условия создаются для соединения титана с указанными конструкционными металлами при сварке давлением, при которой существенно снижается высокотемпературное воздействие на металлы, характерное для большинства способов сварки плавлением. В настоящее время для соединения титана с другими конструкционными металлами успешно применяют прокатку, прессование, сварку взрывом, трением, диффузионную, холодную, магнитно-импульсную, ультразвуковую и др.

Сварка титана со сталью. Титан и железо имеют существенные различия в физических свойствах и кристаллическом строении (см. табл. 1). Низкотемпературная модификация титана (а) имеет гексагональную решетку с параметром (2,95 - ь4,75)-10"10 м; высокотемпературная модификация титана (Р) имеет кубическую объемно - центрированную решетку с параметрами 3,32-10“10 м. а-железо имеет кубическую объемноцентрированную решетку с параметром 2,6* 1СГ10 м и у-железо — кубическую гранецентрированную решетку с параметром^,56-10"10 м. Дитан с железом образуют систему с ограниченной растворимостью^и эвтектоидным распадом р-фазы.

В системе. Ті—Ре^имеются химические соединения TiFe и TiFe2, Ti2Fe и три эвтектики: р + TiFe, TiFe + TiFe2, TiFe2 + а, кристаллизующиеся при температурах 1100, 1280 и 1298 °С и содержащие 32, 62,5 и 82,5 % Fe соответственно.

Предельная растворимость титана в железе при температуре 1200 °С равна 12%, при 1100 °С — 8,5 %, при 1000 °С — 7,5 %, при 900 °С — 5 %, при 300 °С — 4 % и при 500 °С — 2,5 %. Растворимость железа в а-титане не превышает 0,5 мае. % при 615 °С, при 20 °С находится в пределах 0,05—0,1 %.

При затвердевании в структуре сплавов титана с железом уже при концентрации железа более 0,1 % образуются интерметаллические соединения TiFe и TiFe2. Наличие интерметаллидов в сплаве титана с железом значительно повышает прочность металла и резко снижает его пластичность.

Аналогичные диаграммы состояния титан образует с никелем и другими легирующими элементами стали. Ввиду этого при сварке титана со сталью применяют технологический прием, при котором между свариваемыми металлами помещают прокладки (или вставки) из других металлов, не образующих при взаимодействии в области высоких температур хрупких фаз. Такие прокладки могут быть из одного металла либо представлять собой набор из нескольких металлов или специальных сплавов. В связи с высокой активностью титана при взаимодействии с газами соединение его со сталью сваркой давлением осуществляют в защитных средах, инертных газах, жидких средах или вакууме.

Контактную и ультразвуковую сварку листовых титана и стали производят с применением промежуточных прокладок из алюминия, серебра, никеля, молибдена, ванадия, ниобия. Необходимо выбирать такие режимы сварки, когда не наблюдается подплавление поверхностей титана и стали. Наилучшие результаты получены при ультразвуковой сварке через слой серебра, а при контактной — через слой ниобия.

Клинопрессовую сварку титанового сплава со сталью 12Х18Н9Т выполняют через прокладку из алюминия или меди [72]. При этом конец стальной детали затачивают на конус (15—20°), а в детали из титанового сплава предварительно выполняют гнездо аналогичной формы. Детали сваривают в среде аргона с нагревом до 450 °С при прослойке алюминия или до 850 °С при прослойке меди. Биметаллические переходники 12Х18Н9Т + ОТ4, сваренные через алюминие-

вую или медную прокладку толщиной 0,1—0,2 мм, имеют прочность сварного соединения выше прочности их стальной части, что объясняется наличием развитой площади контакта. Результаты исследования холодной сварки проволоки диаметром 3 мм из титана ВТ 1-0 и стали 12Х18Н9Т представлены в работе [93]. Были получены сварные соединения с ав = 500^-600 МПа и б = 8-И5 %.

Электронографическим исследованием торцов сварных образцов после разрушения обнаружена фаза TiFe, что объясняется повышением температуры в тонких слоях металла вблизи границы раздела в процессе пластической деформации.

Если полученное клинопрессовой сваркой соединение нагревать до 800 °С в течение 1—3 мин, то это может привести к хрупкому разрушению сварного соединения.

Сварку взрывом титана со сталью осуществляли по трем вариантам: без прокладок, с одной и с двумя прокладками (из ниобия и меди). В процессе соударения возможно расплавление поверхностных слоев металлов, а также отрыв и перемешивание участков металла в самых различных соотношениях, образование интерметаллических соединений TiFe и TiFe2. Одновременно встречаются участки с бездиффузионной^зоной перехода, а в местах, где происходило расплавление, обнаруживаются трещины. При последующем отжиге происходит дальнейшее образование интерметаллических соединений, выделение карбидов титана и возможно образование пор в контактной зоне.

В зависимости от назначения сварных узлов при сварке взрывом применяют одинарные прокладки из серебра, никеля, меди, ванадия, ниобия, железа и сплавов из тугоплавких металлов. С целью уменьшения возможности образования хрупких соединений на границе раздела предлагают прокладку железа выбирать с содержанием углерода не более 0,02 % [10]. Часто в качестве промежуточных прокладок применяют ванадий или ниобий (тантал) со стороны титана и медь со стороны стали.

Закономерность изменения механических свойств соединения ОТ4 + ниобий + медный сплав + сталь 12Х18Н10Т исследовали в зависимости от толщины медного сплава (0,1—1,5 мм). С уменьшением толщины медного слоя прочность соединения возрастает и достигает предельного значения при толщине слоя меди менее 0,1 мм. Нагрев до температуры 800 °С не изменяет характера разрушения,, но снижает прочность соединения, так как полностью устраняет эффект упрочнения металлов, который возникает в результате взрывного нагружения. Испытания на разрыв в диапазоне температур от 300 до —269 °С позволяют утверждать, что такие соединения могут работать в условиях низких температур. Во всем диапазоне температур происходит вязкое разрушение образцов по слою меди.

Результаты испытаний полученных сваркой давлением соединений титановых сплавов ВТ6С, ОТ4, ВТ14, АТ2 со сталью 12Х18Н10Т с прокладками (ниобий—медь) показали, что соединения обладают высоким временным сопротивлением (до 560 МПа), достаточной ударной вязкостью (до 500 кДж/м2), сопротивлением усталости и

удовлетворительной пластичностью [21 ]. Эти свойства можно варьировать в широких пределах изменением толщины медной прокладки. Отжиг при температуре 900—1000 °С в течение 3—5 ч практически не изменяет прочностные характеристики соединения.

Диффузионная сварка титана непосредственно со сталью исследована в работе [12]. Наибольшую прочность имеют соединения, в которых ширина слоя интерметаллидов TiFe не превышает 3—5 мкм, а переходная зона характеризуется a-твердым раствором железа в титане с определенной степенью насыщения (микротвердость не более 3000 МПа). При испытании растяжением все образцы разрушились в зоне контакта титана с железом или со сталью. Прочность диффузионного соединения титана непосредственно со сталью определяется не только толщиной слоя интерметаллидов, но и шириной зоны, обогащенной углеродом.

Оптимальные режимы диффузионной сварки в вакууме [12] цилиндрических образцов диаметром 12 мм и длиной 15 мм для сочетаний ВТ1-0 + 12Х18Н9Т и ОТ4 + 12Х18Н9Т следующие. Режим сварки (соответственно): Т = 750 и 850 °С, р = 20 и 10 МПа, t = = 15 мин. Механические свойства: ов = 230 и 420 МПа, 6=15 и 25 %. Прочность сварных соединений значительно ниже прочности свариваемых металлов.

С целью предотвращения образования в зоне контакта хрупких интерметаллических слоев диффузионную сварку титана со сталью также выполняют с применением прокладок (ванадий—медь, ниобий— медь, тантал—медь). Временное сопротивление сварных соединений титановых сплавов ВТ6 и ВТ5-1 со сталью 12Х18Н9Т, выполненных диффузионной сваркой с применнием прокладок ванадия и меди, равно соответственно 408—532 и 530—570 МПа.

Микрорентгеноспектральное и рентгеноструктурное исследования соединений, выполненных с промежуточными прокладками, обнаруживают диффузионные зоны значительных размеров без образования интерметаллических фаз. Даже после высокотемпературного изотермического нагрева (например, 1000 °С 10 ч) хрупкие фазы в соединениях не образуются. Диффузионная зона со стороны титана имеет структуру, характерную для мартенситоподобной а'-фазы, и со стороны ванадия (ниобия) — прослойку легированного p-Ti. В зоне контакта V(Nb)—Си образуется твердый раствор с г. ц. к. решеткой. Используемый для прокладок ванадий должен содержать 0,02— 0,03 % С.

Временное сопротивление сварных соединений ВТ5-1 + 12Х18Н9Т с прокладками меди толщиной 0,01 мм и ванадия толщиной 0,07 мм составляет [171 ]: при 150 °С 489—509 МПа; при 300 °С 438—450 МПа; при 400 °С 318—320 МПа; при 500 °С 276—284 МПа. Ударная вязкость таких соединений равна 350 кДж/м2 и угол изгиба 50—60°. Микроструктура сварного соединения ОТ4 со сталью 08Х15Н5Д2Т, пьіполненного с прокладкой ванадия, приведена на рис. 64.

Одним из технологических вариантов диффузионной сварки титана со сталью является сварка в жидкой среде (расплавленной с°ли), предварительно нагретой до сварочной температуры [176].

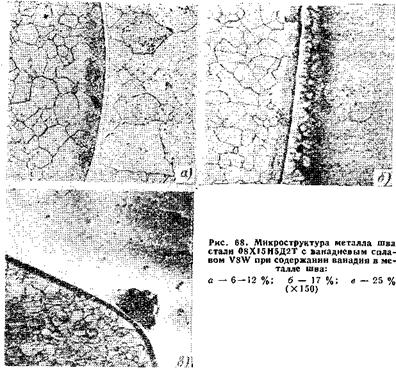

Рис. 64. Микроструктура соединения ОТ4 со сталью 08Х15Н5Д2Т с прослойкой ванадия. Диффузионная сварка в вакууме (X 200)

|

|

При таком способе нагрев более ^равномерный, скорость его в 3—6 раз выше скорости нагрева этих же деталей теплоизлучением в газовых средах или вакууме.

Жидкая нагревательная среда защищает поверхность детали от окисления при погружении деталей в ванну и при охлаждении их на воздухе после сварки, так как слой соли остается на поверхности деталей в виде тонкой пленки.

Сплав ВТ 1-0 со сталью 12Х18Н9Т сваривают с применением промежуточных прокладок из ванадия и меди толщиной 0,1 мм. Места сварки деталей обрабатывают механическим путем до высокой чистоты, а непосредственно перед сваркой свариваемые поверхности деталей и промежуточных прокладок из ванадия и меди обрабатывают шлифовальной шкуркой, обезжиривают ацетоном или четыреххлористым углеродом и сушат на воздухе в течение 3—5 мин. Собранные для сварки детали устанавливают в приспособление, выполненное из коррозионно-стойкой стали и обеспечивающее сжатие собранных деталей ""'с усилием ~200 Н. Свариваемые детали собирают в следующем порядке: со стороны сплава ВТ 1-0 укладывают ванадиевую прокладку, затем медную и сверху сталь 12Х18Н9Т.

Приспособление с собранными деталями опускают в нагретую до температуры 850 °С жидкую среду, состоящую из смеси солей: 70 % ВаС12 + 30 % NaCl. Температуру жидкой среды плавно повышают до 900 °С в течение 5—6 мин. Для создания надежного контакта между свариваемыми деталями их непрерывно и плавно поджимают. После выдержки деталей в ванне при температуре 900 °С в течение 8—10 мин приспособление с деталями извлекают из ванны. При охлаждении деталей поджатие^их в приспособлении продолжается до тех пор, пока температура не снизится до 350—400 °С.

Временное сопротивление соединений ВТ 1-0 со сталью 12Х18Н9Т, выполненных диффузионной сваркой в жидкой среде, составляет 200—250 МПа [176]. Указанный^метод диффузионной сварки в жидкой среде экономически целесообразен для мелкосерийного производства.

Существует несколько способов получения биметалла титан— сталь прокаткой: в вакуумированных пакетах, в вакууме и др. [12, 124]. Наиболее перспективен способ ^получения биметалла титан—сталь горячей прокаткой в вакууме при соответствующем подборе величин обжатия и температур. Влияние технологических факторов (глубины вакуума, степени деформации, температуры и т. п.) 152

на свойства биметалла титан—сталь исследовано в работе [12].

Сравнительные результаты вакуумной прокатки титана ВТ 1-0 с армко-железом, сталями СтЗ, Ст5, сталью 45, 09Г2 и 12Х18Н10Т показали отрицательное влияние углерода на прочность соединений. Углерод, диффундируя на границу с титаном, образует карбид TiC, что снижает прочность соединений. Увеличение содержания углерода в стали с 0,028 до 0,45 % при прочих равных условиях снижает временное сопротивление с 260 до 140 МПа. . 4

Прокатка при температуре 900 °С титана с армко-железом при использовании ванадия (содержание углерода <0,02 %) повышает прочность биметалла на отрыв. Предел прочности при отрыве биметалла ВТ 1-0 + СтЗ, прокатанного с прокладкой ванадия в вакууме 0,00665 Па при температуре 1000 °С и степени обжатия 20 % (толщина слоев стали 8 мм, титана 2 мм), составляет 435—440 МПа. Механические свойства биметалла ВТ6С + 12Х18Н10Т с двойной прокладкой Nb + Си (прокатка в вакууме 0,00266 Па^'при 950 °С, степень обжатия 45—50 %) приведены в работе [124]. Разрушение биметалла происходит, как правило, по меди. Ударная вязкость биметалла ВТ6С + 12Х18Н10Т имеет высокие значения при испытании как со стороны титана, так и со стороны стали (табл. 25).

Металлографическое и микрорентгеноспектральное исследования биметалла титан—сталь, полученного с промежуточными прокладками, показывают, что в процессе прокатки происходит взаимная диффузия элементов на границе раздела биметалла без образования хрупких фаз.

Исследованием биметалла ВТ6С + 12Х18Н10Т с промежуточными прокладками ниобия и меди установлено, что на границе титан—ниобий образуется зона повышенной твердости, представляющая собой непрерывный ряд твердых растворов ниобия в титане. Отжиг образцов при температуре 800 °С в течение 1 ч не вносит заметных изменений в структуру граничной области ниобий—титан.

В биметалле ОТ4 + 12Х18Н10Т, прокатанном с прокладками ниобия и меди в вакууме 0,00665 Па при температуре 920 °С и сте-

|

Таблица 25 Ударная вязкость биметалла BT6C-f - 12Х18Н10Т и его составляющих

|

|

|

|

Nb |

|

Си |

|

Расстояние |

|

Рис. 65. Микроструктура (а) границы раздела биметалла ОТ4 + 12Х18К10Т и характер распределения элементов на границе сталь—медь ((f) и медь—ниобий (в) |

|

Расстояние 6) |

пени обжатия 30—45 %, появляется зона взаимной диффузии (шириной ~70 мкм) на границе медь—сталь. Структура границы соединения биметалла ОТ4 + 12Х18Н10Т и характер распределения легирующих элементов на границе сталь—медь и медь—ниобий приведены на рис. 65. Распределение меди неравномерно и меняется следующим образом: на участке шириной ~12 мкм, прилегающем непосредственно к медной прокладке, происходит изменение ее содержания от исходного до 40 %. Этот состав практически сохраняется постоянным на участке шириной ~38 мкм, после чего следует участок шириной ~20 мкм, на котором концентрация меди снижается от 40 % до 0. Для железа, хрома и никеля наблюдается обратный характер распределения элементов на тех же участках.

Состав зоны взаимной диффузии на границе медь—сталь следующий: 40—44 % Fe, 10—12 % Сг, 6—7 % Ni.

На границе медь—ниобий наблюдается диффузия ниобия и меди на участке глубиной ~40 мкм; концентрация ниобия на участке ~12 мкм снижается от исходного содержания до 70 % и затем на протяжении ~20 мкм остается постоянной, резко падая до нуля на участке ~10 мкм. На этих же участках наблюдается обратный характер распределения меди, хотя диффузия ее распространяется дальше в ниобий на глубину ~35 мкм. Состав зоны взаимной диффу

зии на границе ниобий — медь: 30 % Си, 70 % Nb. На границе ниобий—титан заметной диффузии элементов не наблюдается.

Предел прочности при отрыве такого биметалла равен 400— 430 МПа. Биметалл обладает термически стабильными механическими свойствами после нагрева в воздушной атмосфере при температуре 300 и 350 °С в течение 100 и 500 ч. Предел прочности при отрыве биметалла после указанных нагревов находится на уровне исходного и составляет 395—430 МПа. Разрушение биметалла происходит по медной прокладке. Повышение прочности биметалла при использовании медной прокладки, находящейся между более прочными металлами — ниобием и сталью, связано, с одной стороны, с эффектом упрочнения меди при легировании за счет взаимной диффузии находящихся в контакте металлов, а с другой — с особенностью напряженного состояния металла с малым пределом текучести. При деформации полученного слоистого материала в медной прокладке наблюдаются более высокие напряжения сдвига, обусловленные блокировкой движения дислокаций более прочным металлом на границе раздела.

Вопросы прокатки пакетным способом титана и его сплавов со сталью освещены в работе [124].

Многочисленные исследования непосредственной сварки плавлением титана со сталью не решили задачи получения качественных соединений [93, 196 ]. В последнее время техника и технология сварки плавлением титана со сталью пополнились рядом новых приемов с применением особых присадочных металлов, промежуточных металлов, обеспечивающих направленное регулирование диффузионных и тепловых процессов при сварке с целью получения металла шва с определенным химическим составом, при котором достигаются необходимые свойства соединений.

Так, предложен способ сварки титана со сталью в среде гелия с использованием охлаждаемой подкладки с увеличенной теплопроводностью. Временное сопротивление таких соединений для толщин 0,05—0,18 мм составляет 1440 МПа, относительное удлинение 6 = 1%. Имеются сведения о сварке в среде аргона с использованием в качестве присадочного металла припоя, обладающего хорошей смачиваемостью и жидкотекучестью и содержащего 72 % Ag, 28 % Си.

Предложены способы сварки титана со сталью с применением промежуточных прокладок из металлов, удовлетворительно свариваемых с титаном и сталью. Например, из монель-металла, который в процессе сварки расплавляется [А. с. № 210972 (СССР)]. По данным работы [93], временное сопротивление сварных соединений титана со сталью 12Х18Н9Т в случае использования термически упрочняемых высокопрочных бронз КМц-3-1 (сгв = 750 МПа) или БрБ2 (сгв = 660 МПа) составляет 600 МПа.

Более широкое распространение получила сварка плавлением титана со сталью с помощью вставки из ванадия и его сплавов. Однако использование нелегированного ванадия для этой цели нецелесообразно ввиду его низкой прочности. Легирование ванадия

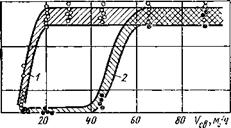

Рис. 66. Зависимость ударной вязкости сварных соединений ванадия со сталями 09X16Н4Б (/) и 12Х18Н10Т (2) от содержания ванадия в шве. Электронно-лучевая сварка с присадкой 000X17Н4

|

0 6 12 %% |

вольфрамом или хромом (5—10 %) повышает примерно в 1,5 раза прочность ванадиевых сплавов при сохранении высоких пластических характеристик [188]. Легирование хромом позволяет повысить коррозионные свойства ванадиевого сплава.

Влияние основных легирующих элементов на свойства сварных соединений нелегированного алюмотермического ванадия со сталями различных классов (мартенситной 09X16Н4Б, ферритной Х17 и аустенитной 12Х18Н10Т) при электронно-лучевой сварке изучено в работах [29, 30]. Электронно-лучевую сварку стыковых соединений толщиной 3 мм выполняли за один проход при пов = 45 м/ч с применением присадочного металла, который в виде полоски толщиной 1—1,2 мм закладывали между соединяемыми металлами. В качестве присадочного металла применяли низкоуглеродистые хромистые стали. Выбранная схема сварки обеспечивает содержание 70— 75 % присадочного металла в шве и не приводит к значительному расплавлению соединяемых сталей и ванадия. Механические свойства таких соединений зависят от химического состава металла шва.

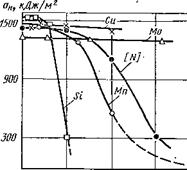

Влияние ванадия на ударную вязкость сварных соединений алюмотермического ванадия со сталями 09Х16Н4Б и 12Х18Н10Т при применении присадочной проволоки 000Х17Н4, выполненных электронно-лучевой сваркой, приведено на рис. 66 [29]. При содержании 5—12 % V сварные швы отличаются высокой ударной вязкостью (1300—1600 кДж/м2). При содержании 1—2 % V в металле шва сварных соединений появляется феррит. Дальнейшее увеличение легирования ванадием приводит к возрастанию количества феррита в швах. При увеличении содержания ванадия свыше 5 % в швах появляется небольшое количество карбидов. Швы, содержащие 15 % V, приобретают грубо дендритное строение. Ударная вязкость таких соединений составляет 100—200 кДж/м2 [29].

При увеличении, количества углерода микроструктура шва остается ферритно-карбидной, но резко измельчается зерно, увеличивается количество карбидной фазы, появляются скопления карбидов в первых кристаллизационных слоях металла шва на границе с ванадием. При этом границы зерен утолщаются, что связано, по данным электронно-микроскопического исследования, с выделением карбидов VC. Причиной резкого снижения ударной вязкости в данном случае является увеличение и неблагоприятное расположение карбидной фазы. Влияние основных легирующих элементов корро-

рис. 67. Зависимость ударной вязкости сварных соединений ванадия со сталью 0 9Х16Н4Б от содержания легирующих элементов. Электронно-лучевая сварка

|

_____ 4 61 Si, Мл, Мо, Си 0,1 0,2 Oj [N]j fa |

зионно-стойкой стали (хрома и никеля) исследовано при содержании в швах 5—12 % V и 0,03 % С. Легирование швов до 35 % Сг не снижает существенно ударную вязкость сварных соединений.

При совместном легировании швов хромом, никелем и углеродом (при общем содер-

жании в стали не более 0,01 % С) ударная вязкость соединений, равная 1200—1500 кДж/м2, постепенно снижается по мере повышения концентрации хрома до 30—35 %. При содержании в стали 0,02—0,06 % С сварные соединения независимо от концентрации хрома разрушаются хрупко по шву при ударной вязкости 100—200 кДж/м2. Ударная вязкость сварных соединений ванадия со сталью резко снижается, если концентрация в шве марганца и кремния превышает соответственно 2,8 и 1,6 % (рис. 67). Сопротивляемость ударным нагрузкам сварных соединений ванадия с железом или хромистой сталью высокая при содержании в швах 0,01 % С либо при их легировании никелем (^2 %) [29].

Влияние ванадия на прочность и пластичность при изгибе сварных соединений стали 08Х15Н5Д2Т и сплава V8W толщиной 1 мм исследовано при содержании в металле шва 0,04 % С, 3,5 % Ni и 12 % Сг (аргонодуговая сварка). Такие соединения имеют оптимальные механические свойства при содержании 6—12 % V: ав > > 400 МПа и а > 100 °. Дальнейшее увеличение количества ванадия (>Л5 %) снижает механические свойства, особенно угол изгиба, что определяется концентрацией и распределением ванадия в зоне шва, примыкающей к ванадиевому сплаву. Микроструктура металла шва со стороны ванадиевого сплава при разном содержании ванадия в металле шва показана на рис. 68. При повышении содержания ванадия до 17 % в металле шва на границе сплавления с ванадиевым сплавом увеличивается диффузионная зона (рис. 68, б); при содержании в швах выше 20 % V в металле шва на границе сплавления с ванадиевым сплавом наблюдается образование трещин (рис. 68, в).

Изучение особенностей формирования стыковых соединений ванадия и некоторых его сплавов с коррозионно-стойкими сталями при электронно-лучевой и аргонодуговой сварке показывает, что механические свойства таких соединений определяются соотношением легирующих элементов в металле шва. Содержание элементов в металле ніва должно быть ограничено: 5—12 % V; <0,08 % С; <5 %' Ni; <1 % Si; <2 % Мп. При сварке плавлением ванадия и его сплавов

|

|

с коррозионно-стойкими сталями необходимо управлять составом металла шва и применять технику сварки, надежно обеспечивающую получение сварных швов заданного химического состава. Для обеспечения состава шва в заданных пределах необходимо правильно распределить энергию источника между соединяемыми металлами. На основании расчета по формуле, приведенной в работе [182], для получения шва с содержанием 8 % V при сварке встык стали 08Х15Н5Д2Т с ванадиевым сплавом V8W толщиной 1 мм отклонение луча от линии стыка в сторону стали должно составлять 0,65 мм. Экспериментально установленное значение отклонения луча относительно стыка свариваемых кромок при соединении указанных сочетаний материалов равно 0,6 мм.

При электронно-лучевой сварке на режиме /св = 37 мА, t/ycK = = 25 кВ, vCB = 40 м/ч (диаметр луча 0,9 мм) и смещении луча на 0,6 мм в сторону стали содержание ванадия в шве составляет 8 %, а сварные соединения имеют удовлетворительные механические свойства (ав = 430—450 МПа, а = 110°).

Электронно-лучевая сварка стали 08Х15Н5Д2Т толщиной 1,2 мм с ванадиевым сплавом V8W толщиной 1,5 мм на режиме /св = 62 мА, ^уск = 20 кВ, vGB = 45 м/ч при смещении луча на 1,1 мм в сторону стали обеспечивает получение сварных соединений с ав= - 490-520 МПа и а = 110° [30].

Специфическая особенность электронно-лучевой сварки стали с ванадием — 30 применение высоких скоростей нагрева, кристаллизации о и охлаждения. Повышение скорости сварки уменьшает

|

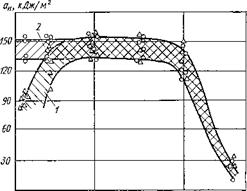

рис. 69. Зависимость ударной вязкости у сварных соединений ванадия со сталью аИ* 09XI6Н4Б, выполненных с различными присадочными материалами, от скорости сварки; присадочная проволока: 1 — 000Х17Н4Б; 2 — 09Х16Н4Б |

|

|

время существования сварочной ванны, что способствует снижению диффузии ванадия в металл шва и углерода к границе сплавления стали с ванадием. Влияние скорости сварки на ударную вязкость сварных соединений ванадия с коррозионно-стойкими сталями, выполненных присадочными проволоками с различным содержанием углерода, исследовано в работе [31 ]. Изменение ударной вязкости сварных соединений ванадия со сталью 09X16Н4Б, выполненных присадочными материалами 000Х17Н4Б и 09Х16Н4Б, в зависимости от скорости сварки представлено на рис. 69 [31 ].

Электронно-лучевая сварка стали 09X16Н4Б с ванадием и ванадиевым сплавом V8W толщиной 1—10 мм с применением присадочного материала 000Х17Н4Б, выполненная при vCB = 45 м/ч и смещении луча со стыка в сторону стали на 0,5—0,7 мм, обеспечивает содержание в шве 8—12 % V и получение сварных соединений с ав = 400-^530 МПа (ванадий + сталь 09Х16Н4Б) и 570—650 МПа (сплав V8W + сталь 09X16Н4Б) и соответственно ав = 1000-^1500 и 700 - ь 1200 кДж/м2.

Рассмотрим особенности сварки титана с ванадием, которые обусловлены главным образом структурными превращениями в системе Ті—V. Диаграмма состояния системы Ті—V характеризуется наличием ряда твердых растворов с Р-титаном и ограниченной растворимостью в а-титане. Ванадий снижает температуру полиморфного превращения титана и увеличивает устойчивость Р-фазы. Анализ диаграммы состояния Ті—V показывает, что эти металлы сплавляются во всех соотношениях. без образования хрупких фаз. Узкий интервал кристаллизации способствует затвердеванию металла с незначительным изменением состава. Все это создает благоприятные условия для сварки плавлением этих металлов.

Содержание ванадия в металле шва сварных соединений ОТ4 + + V8W в пределах 35—45 % позволяет стабилизировать Р-фазу металла шва и тем самым практически сохранить исходный уровень пластичности при изгибе при последующих нагревах до 250 °С. При дальнейшем повышении содержания ванадия в металле шва устойчивость p-твердого раствора остается такой же, как у сплавов с низким содержанием ванадия.

Технология сварки плавлением титана с коррозионно-стойкими сталями с применением вставки из ванадия описана в работе [113].

|

Ориентировочные параметры режима автоматической аргонодуговой сварки встык титанового сплава ОТ4 со сталями 08Х15Н5Д2Т, 08Х18Н10Т

|

|

п римечание. Диаметр вольфрамового электрода 2 мм; смещение электрода в сторону стали 0,6—1 мм; £/д = 8 ч-10 В; |

При соединении титановых сплавов ОТ4, ОТ4-1 со сталью 08Х15Н5Д2Т с применением вставки из ванадиевого сплава вначале сваривают титан с ванадиевым сплавом. При этом во избежание перегрева ванадиевого сплава ширина полосы последнего составляет 40—50 мм. Автоматическую аргонодуговую сварку выполняют на постоянном токе прямой полярности на медной подкладке с формирующей канавкой. Ширина канавки 6—8 мм, глубина 0,5—0,8 мм. Сварку встык титановых сплавов с ванадиевым сплавом толщиной 1—1,5 мм выполняют при смещении вольфрамового электрода относительно продольной оси на 1 мм в сторону ванадиевого сплава (табл. 26).

Сварные соединения титановых сплавов ОТ4, ОТ4-1 со сплавом V8W подвергают стабилизирующей термообработке в вакууме по режиму: Т = 560 °С, t = 1 ч. После сварки от ванадиевого сплава отрезают полоску шириной 8—15 мм, к которой и приваривают сталь.

Электронно-лучевую сварку титановых сплавов ОТ4, ОТ4-1, ТС5 с ванадиевым сплавом V8W толщиной 1—1,5 мм выполняют при смещении луча на 1—1,3 мм в сторону ванадиевого сплава, а сварку сталей 08Х15Н5Д2Т, 09X16Н4Б с ванадиевым сплавом V8W при смещении луча на 1,1 мм в сторону стали (табл. 27).

При сварке тел вращения или труб из стали и титанового сплава при использовании ванадиевого сплава в виде кольцевой вставки— кольца, последние изготовляют сварными или бесшовными, например, методом выдавливания на токарно-давильном станке или штамповкой с глубокой вытяжкой. Ванадиевые кольца изготовляют электронно-лучевой, автоматической аргонодуговой сваркой с местной или общей защитой или ручной аргонодуговой сваркой в спе-

|

Режимы электронно-лучевой сварки Встык титановых сплавов ОТ4, ОТ4-1 и сталей 08Х15Н5Д2Т, 09Х16Н4Б с ванадиевыми сплавами

|

циальной камере с применением присадочного металла того же состава, что и основной. Кольца, выполненные аргонодуговой сваркой, рекомендуется подвергать вакуумному отжигу по режиму: Т = 1050 °С, t = I ч, вакуум в печи не менее 0,00665 Па. Ширина кольца из ванадиевого сплава 8—15 мм.

Кольцевой шов титана с ванадиевым сплавом сваривают в первую очередь. При этом вольфрамовый электрод смещают от продольной оси стыка в сторону ванадия на 1 мм. В качестве присадочного металла применяют сварочную проволоку ВТ 1-00 диаметром 1,5— 2 мм. Соединения после сварки подвергают стабилизирующему отжигу по режиму: Т = 560 °С, t = 1 ч, вакуум в печи 0,0133 Па. Кольцевой шов стали с ванадиевым сплавом V8W сваривают во вторую очередь при смещении вольфрамового электрода от продольной оси стыка в сторону стали на 1 мм. В качестве присадочного металла применяют сварочную проволоку 08Х15Н5Д2Т (табл. 28).

Сварные соединения титанового сплава ОТ4 со сталями 08Х15Н5Д2Т, 08Х18Н10Т, выполненные через вставку из ванадиевого сплава по оптимальной технологий, характеризуются удовлетворительной прочностью при кратковременном и длительном статиче-

|

Таблица 28 Режимы автоматической аргонодуговой сварки труб из сталей 08Х15Н5Д2Т, 08Х18Н10Т с титановым сплавом ОТ4

Примечание. Нд= 10-=-12 В, расход аргона 10—12 л/мин. 6 В. Р. Рябов и др. 16І |

|

Механические свойства сварных стыковых соединений сталей 08Х15Н5Д2Т и 08Х18Н10Т с титановым сплавом ОТ4, выполненных автоматической аргонодугозой сваркой со вставкой из ванадиевого сплава (толщиной 1 мм)

|

|

Примечание. Угол изгиба сварного шва приведен со стороны сталь - j - ванадиевый сплав. |

ском растяжении в интервале температур 20—300 °С, а также в условиях повторных статических и циклических нагружений (табл. 29).

Сварка титана с алюминием. Титан и алюминий характеризуются существенными различиями в физических свойствах и кристаллическом строении. Диаграмма состояния относится к системам с пери - тектическим превращением. В системе Ті—А1 протекают три пери- тектические реакции: первая — при температуре 1460 °С с образованием у-фазы, представляющей собой химическое соединение типа TiAl, содержащее 36,03 мас. % А1; вторая — при температуре 1340 °С с образованием соединения ТіА13, содержащего 60—64 мае. % А1; третья — с образованием твердого раствора титана на основе алюминия из расплава, содержащего 0,15 мас. % Ті. Предельная растворимость титана в алюминии весьма мала и составляет 0,26— 0,28 % при температуре 665 °С. С понижением температуры растворимость становится еще меньше и достигает при 20 °С 0,07 мае. %. Алюминий в титане образует ограниченные области а - и (5-растворов. В связи с этим при сварке титана с алюминием при расплавлении обоих металлов не представляется возможным получить металл шва в пределах взаимной растворимости этих элементов. При расплавлении этих металлов неизбежно образование химических соединений титана с алюминием, что приводит к получению хрупких швов, непригодных к эксплуатации.

Титан с алюминием и его сплавами успешно соединяют сваркой давлением за счет совместного деформирования. В работе [93] приведены результаты холодной сварки титана ВТ1-0 с алюминиевым сплавом АМгб. С целью получения качественных стыковых соединений процесс осадки соединяемых цилиндрических образцов циклически повторялся. Титаноалюминиевые соединения имели сгв = 304 - s - - s-310 МПа.

Способ получения титаноалюминиевых переходных элементов трубопроводов с помощью холодной сварки путем совместного деформирования заготовок [93, 139] заключается в следующем: алю

миниевую заготовку совмещают с титановой, цилиндрическая поверхность которой имеет кольцевые канавки и выступы. По торцу стального кольца прикладывают осевое усилие, обжимающее заготовку при перемещении кольца в заданное положение. Канавки на титановой заготовке при обжатии заполняются алюминием, создавая контакт между соединяемыми заготовками. Исследования проводили на натурных титаноалюминиевых переходниках с внутренним диаметром 10—100 мм. Титаноалюминиевые сварные соединения, выполненные по указанной технологии, характеризуются высокой работоспособностью. Сварные соединения сохраняют герметичность после 1000 циклов охлаждения в жидком азоте с последующим нагревом до +100 °С со скоростью 200—450 °С/мин. При циклических испытаниях давлением 0—100 МПа с периодической проверкой герметичности соединения гелием потери герметичности не наблюдалось. При испытании сварных титаноалюминиевых переходников до разрушения разрыв происходил по алюминиевой трубе около переходника. В работах [62, 72, 166] определены оптимальные параметры клинопрессовой сварки титанового сплава ОТ4 с алюминиевыми сплавами АД1, АМгЗ, АМгб. Сочетания высокой степени пластической деформации, температуры нагрева и времени процесса создают благоприятные условия для получения надежного соединения титана с алюминиевыми сплавами.,

Вопросы сварки взрывом титана с алюминиевыми сплавами освещены в работе [152]). Исследователями определены оптимальные условия получения сваркой взрывом двухслойных заготовок ВТ 1-0+ +АД1 с толщинами листов металлов 8 + 1,5 мм соответственно и трехслойных ОТ4 + АД1 + АМгб с толщинами листов 10 + 2 + + 6 мм соответственно. Установлена зависимость формирования и свойств соединения от режимов сварки. При скоростях соударения свариваемых пластин ~400—600 м/с соединение имеет ав = 100-^- - И20 МПа, что соответствует прочности АД1 в упрочненном при взрывном нагружении состоянии.

При диффузионной сварке титана с алюминием [А. с. № 266536 (СССР)] получены соединения титана ВТ1-0 с алюминием АД1 при режиме сварки: Т = 520—540 °С, t = 60 мин. Указанные соединения имели ав с 90 МПа и а = 180°.

В работе [36] исследованы соединения биметалла АД1 + ВТ1-0, полученного горячей прокаткой при температуре ~420 °С. Толщина слоев составляющих биметалла: алюминия 7 мм, титана 1 мм.

В связи с большой разницей в температурах плавления титана и алюминия сварка плавлением этого сочетания возможна при расплавлении только алюминия. Установлены допустимые временнотемпературные условия взаимодействия титана с алюминием, существование периода задержки образования интерметаллических соединений по линии контакта твердый титан — жидкий алюминий. Так, при температуре жидкой ванны алюминия 700 и 800 °С и выдержке 15 с образования интерметаллидов не наблюдалось. При больших выдержках, а также при температуре ванны 900 °С и выше образуется фаза ТіА13.

Технологический процесс необходимо выбирать таким, чтобы температура в месте контакта алюминия с титаном не превышала 850 °С. Поэтому при существующих методах сварки плавлением титана с алюминием до расплавления доводят только алюминий, который, смачивая титан, образует с ним соединение. Таким способом возможно получение нахлесточных соединений титана с алюминием. Непосредственная сварка титана с алюминием при расплавлении только алюминия требует строгого соблюдения технологии сварки и не всегда дает стабильные результаты. Поэтому предложен способ соединения титана с алюминием с предварительным нанесением слоя алюминия на кромку титана методом наплавки или алитирования титановой кромки в расплаве технического алюминия.

В работе [11 ] даны рекомендации по алитированию титана в расплаве алюминия под флюсом. При такой технологии возможно получение слоя алюминия, прочно сцепленного с титаном.

При сварке титановых сплавов ВТ1-0, ОТ4, ВТ5-1 с алюминием и алюминиевыми сплавами АМгб, Д20, АД1 на предварительно али - тированную титановую кромку наплавляют слой алюминия. При толщине титанового листа более 8 мм режим наплавки следующий: /св = 170-S-180 А, t/д = 18-^20 В, диаметр присадочной проволоки

5— 8 мм, расход аргона 16—18 л/мин. После механической обработки наплавленной кромки ее стыковали с алюминиевой и сваривали с применением присадочной проволоки состава, соответствующего составу свариваемого алюминиевого сплава. Временное сопротивление таких соединений (110—270 МПа) зависит от толщины слоя наплавленного алюминия, которая не должна превышать 1—1,5 мм. Сварные соединения имеют угол изгиба 17—30 °. Соединения обладают удовлетворительной стойкостью при усталостных испытаниях. Соединения титанового сплава ОТ4 с алюминиевым АМгб выдержали испытания в течение 50—79,7 тыс. циклов.

Сварка титана с медью. Титан и медь резко отличаются по физическим свойствам, типам кристаллических решеток и размерам атомных радиусов (см. табл. 1).

Титан с медью, так же как и с железом, образуют систему с ограниченной растворимостью и эвтектоидным распадом P-фазы. В этой системе образуются интерметаллические соединения (Ti2Cu, TiCu и, TiCu3, содержащие 39,88, 57,0 и 79,92 мае. % Си соответственно) и легкоплавкие эвтектики (при 66 и 43 % Си с температурой плавления 885 и 955 °С). Максимальная растворимость меди в a-Ti составляет 2,1 мае. % и в р-Ті — 13,4 мас. % при 990 °С, растворимость титана в меди при 400 °С — 0,4 мае. %. В связи с этим при сварке плавлением меди с a-Ti при расплавлении обоих металлов не представляется возможным получение металла шва в пределах взаимной растворимости этих элементов. При расплавлении этих металлов неизбежно образование легкоплавких эвтектик и интерметаллических фаз, что обусловливает возникновение трещин в сварных соединениях.

Для соединения титана с медью и ее сплавами перспективны способы сварки в твердом состоянии. В работах [12, 111] дан подробный анализ технологии получения, исследованы механические свойства и переходные структуры соединений титана и его сплавов с медными сплавами методом совместной прокатки. Непосредственная прокатка титана с медью приводит к образованию интерметаллических фаз, поэтому при изготовлении биметалла титан—медь рекомендуется применение ниобиевых прокладок толщиной 0,1—

1,5 мм.

В работе [111] исследована сварка взрывом титановых сплавов ВТ1-0, ОТ4, Ti3A137Nb с медью МЗр. Получены соединения, равнопрочные нагартованной меди, подвергшейся наклепу в результате соударения пластин в процессе сварки, с временным сопротивлением соединений 270—332 МПа. Металлографическими исследованиями обнаружены локальные участки интерметаллидов типа Ti3Cu и TiCu на границе контакта титана с медью. Нагрев соединений до температуры 500 °С и выше приводит к образованию сплошной прослойки интерметаллидов и снижению временного сопротивления сварных соединений.

В связи с этим для получения соединений а-титановых сплавов с медью МЗр стабильного качества сварку взрывом производят с применением промежуточного слоя — ниобия. Толщина ниобиевой прослойки зависит от толщины свариваемых металлов и изменяется в пределах 0,3—1 мм при толщине титановых листов 5—15 мм и медных 3—8 мм. Временное сопротивление таких соединений в состоянии после сварки равно 270—300 МПа. При высокотемпературном нагреве (850—900 °С, выдержка 1 ч) образования хрупких прослоек в сварных соединениях не наблюдалось [111].

Диффузионная сварка титана с медью без применения промежуточных металлов обеспечивает получение соединения в узком температурно-временном интервале. Оптимальным для соединения титана ВТ1-0 и меди М1б считается режим диффузионной сварки: Т = 850 °С, t — 10 мин, р = 5 МПа, вакуум 0,0133 Па.

В работе [12] исследована диффузионная сварка титана с медью через жидкую фазу, образующуся в результате нагрева соединяемых деталей до температуры плавления эвтектики при сварке сплавов ОТ4 + БрХ1 по оптимальному режиму (Т = 750 °С, t = 15 мин, р = 15 МПа). Временное сопротивление отдельных образцов достигало 300 МПа. При испытании разрушение образцов происходит хрупко по поверхности контакта промежуточной фазы и титанового сплава.

Режимы сварки и временное сопротивление сварных соединений титановых сплавов ОТ4 и ВТ14 с медью МЗр и бронзой БрХ1, выполненных диффузионной сваркой с применением прослоек молибдена и ниобия, приведены в табл. 30 [93].

Для сопоставления в табл. 30 приведено временное сопротивление сварных соединений, выполненных бее прослойки. При сварке с прослойками более высокое временное сопротивление получено при диффузионной сварке с печным нагревом. Результаты исследования холодной сварки сдвигом титана с медью приведены в работе [93].

При холодной сварке на соединяемых поверхностях предусматривают выступы и соответствующие им впадины; при соприкосновении свариваемые поверхности деталей должны находиться под углом к направлению сжимающего усилия. Временное сопротивление сварных соединений возрастает вдвое, если выступы расположить на более мягком металле и вдавливать их во впадины на твердом. Сварку плавлением этого сочетания металлов осуществляют при расплавлении только более легкоплавкого металла — меди. При таком способе соединения с целью предупреждения образования хрупкой интерметаллической прослойки на границе сплавления титана с медью в процессе сварки необходимо максимально ограничивать продолжительность взаимодействия жидкой меди с твердым титаном.

|

Режимы диффузионной сварки титана с медью и свойства сварных соединений |

|

|

|

Металл прослойки |

|

800 |

64 |

|

800 |

147—160 |

|

950 |

80—115 |

|

980 |

190—220 |

|

950 |

72—105 |

|

980 |

190—220 |

|

950 |

93 |

|

980 |

220—272 |

|

Без прослойки Молибден (напыленный) Ниобий (напыленный) Ниобий (фольга толщиной 0,1 мм) |

|

Примечание. Температура нагрева и временное сопротивление соединений, полученных при использовании индукционного (числитель) и печного (знаменатель) нагрева. Время сварки 30 и 300 мин, давление 5 и 3,5 МПа соответственно. |

В условиях электронно-лучевой сварки тонколистовых титана и меди на жестких режимах возможно получение соединений с удовлетворительными механическими свойствами при плавлении только меди. Так, при соединении деталей (толщиной 0,5—1 мм) внахлестку с отбортовкой меди возможно получение пластичных соединений, равнопрочных меди. При сварке встык титана с медью и сплавом БрХ1 (толщиной 1 мм) возможно получение бездефектных швов с удовлетворительным формированием, однако такие швы характеризуются низкими механическими свойствами (а = 15-^20°, ств = = 54/-И05 МПа). Металл шва соединений имеет крупноигольчатое строение с неравномерной твердостью.

В работе [11] прйведены результаты аргонодуговой сварки (5- титановых сплавов ВТ 15 и Ti3A137Nb с медью МЗр толщиной 2 и 5 мм. На титановую кромку предварительно методом плазменной металлизации наносили медное покрытие толщиной 0,15—0,25 мм. Сварку выполняли при смещении электрода*ют~оси стыка в~сторону меди на 2,5—4,5 мм. При сварке пластин толщиной 3 и 5 мм титановую кромку разделывали под углом 45° (табл. 31). ^

Электронографическое исследование изломов показало, что по линии сплавления титановых сплавов с медью возникают интерме - таллиды типа Ti3Cu и TiCu. Последующие нагревы таких соединений до температуры 400— 500 °С снижают прочность и пластичность. При сварке титановых сплавов с медными для промежуточной вставки возможно использование титанового сплава со стабильной fJ-струк-

Режимы аргонодуговой сварки встык и механические свойства Р-титановых сплавов с медью

|

Свариваемые сплавы |

Толщина, мм |

■^св» А |

Ъ |

Присадочная проволока |

Смещение электрода, мм |

*В’ МПа |

а° |

|

|

марка |

диа метр, мм |

|||||||

|

ВТ15+ МЗр |

3 |

250 |

10 |

БрХ1 |

1,2 |

2,5 |

196 |

100 |

|

5 |

400 |

12 |

БрХ1 |

2,0 |

4,5 |

212 |

120 |

|

|

Ti3A137Nb + МЗр |

2 |

260 |

10 |

МСр 10 |

1,2 |

3,0 |

195 |

90 |

|

5 |

400 |

12 |

МСрЮ |

2,0 |

4,5 |

239 |

120 |

турой. Однако сварные соединения титановых сплавов с медными, выполненные со вставкой из Р-титанового сплава, отличаются большим разбросом значений углов изгиба (~28—112°). В металле шва отмечается образование прослоек с высокой микротвердостью (4700— 4800 МПа). При таком способе сначала сваривают медный сплав со вставкой-полоской из промежуточного металла, затем к ней приваривают титан.

|

Режимы электронно-лучевой и автоматической аргонодуговой сварки титанового сплава ОТ4 с хромистой бронзой БрХ1 с применением вставки из тугоплавкого металла |

Сварные соединения титана с хромистой бронзой, выполненные со вставкой из тугоплавких металлов (табл. 32), достаточно пластичны. Угол изгиба соединения БрХ1 со сплавом ниобия, ванадием или танталом при электронно-лучевой сварке составляет, как правило, 180°, при аргонодуговой — 120—160°. Ударная вязкость соединений (толщиной 5 мм) 700—800 кДж/м2.

|

Свариваемые сплавы |

Сварка |

Толщина, мм |

^СВ |

исв, М/ч |

|

ОТ4 + ВН2АЭ |

Электронно лучевая |

1,0+ 1,0 |

15—18 |

30—35 |

|

ОТ4 + ванадий |

1,0+ 1,0 |

12—14 |

30—35 |

|

|

ОТ4 + тантал |

1,0+ 1,0 |

16—19 |

30—35 |

|

|

ВН2АЭ+ БрХ1 |

1,0+ 1,2 |

15—17 |

20—25 |

|

|

ВН2АЭ+ БрХ1 |

Аргоно дуговая |

1,0+ 1,2 |

180—200 |

30—40 |

|

Тантал + БрХ1 |

1,0+ 1,2 |

190—200 |

30—35 |

|

|

ОТ4 + ВН2АЭ |

1,0+ 1,0 |

70—80 |

30—35 |

|

|

ОТ4 + ванадий |

1,0+ 1,0 |

65—70 |

30—35 |

|

Таблица 32 |

|

Примечание. При аргонодуговой сварке диаметр вольфрамого электрода 2 мм, расход аргона 10—12 л/мин, сварочный ток /св приведен в А; при электроннолучевой сварке ускоряющее напряжение 60 кВ, сварочный ток /св приведен в мА. |

Временное сопротивление сварных соединений БрХ1 + тугоплавкий металл + ОТ4, выполненных электронно-лучевой или аргонодуговой сваркой, определяется временным сопротивлением медного сплава и составляет при 20 °С 300 МПа, при 200 °С 200 МПа, при 400/С 150 МПа, при 600 °С 90—100 МПа. Разрушение сварных соединений при испытании происходит по границе шва с медным сплавом.