СВАРКА разнородных металлов и сплавов

СВАРКА СТАЛЕЙ С МЕДЬЮ И ЕЕ СПЛАВАМИ

При изготовлении испарителей, эжекторов, фурм доменных печей и конвертеров, кристаллизаторов, химической аппаратуры, электровакуумных приборов и во многих других случаях возникает необходимость соединения сталей различных классов с медью и ее сплавами —латунью, бронзой.

По вопросам сварки сталей с медью и ее сплавами опубликовано довольно большое количество работ [123, 145, 181, 185 и др.]. Это объясняется прежде всего разнообразием и трудностью задач, которые приходится решать в каждом конкретном случае. Помимо непосредственной сварки медных деталей со стальными, в целях экономии цветных металлов целесообразна наплавка меди, бронзы или латуни на стальные поверхности. В промышленности используют также стали, плакированные медью и ее сплавами, например биметалл сталь—латунь, в котором высокая прочность и достаточная пластичность сочетаются с коррозионной стойкостью, хорошей теплопроводностью и электропроводностью, высокими антифрикционными свойствами. Эти биметаллы могут подвергаться самым различным технологическим операциям —штамповке, гибке, сварке и др.

Из диаграммы состояния бинарной системы железо—медь следует, что железо с медью сплавляется во всех соотношениях. При этом максимальная растворимость меди в 8-железе составляет 6,5 %, в у-железе 8 %, в а-железе 1,4 % при 850 °С. Медь растворяет в себе железо в следующих количествах: при температуре 1094 °С 4 %; при 650 °С 0,2 %. Рассмотрим характерные особенности взаимодействия этих двух металлов. При наплавке меди на аустенитную сталь 12Х18Н9Т и их сварке наблюдается проникание меди в сталь. Наличие ферритной фазы в стали уменьшает проникание в нее меди, а содержание феррита более 30 % в аустенитно-ферритной стали — полностью устраняет. Предварительный подогрев стали 12Х18Н9Т до температуры 800 °С вызывает выделение ферритной фазы. Проникание меди при этом снижается [6, 7].

Была высказана следующая гипотеза [7 ]: трещины при наплавке меди на сталь образуются в результате совместного действия жидкой меди, проникающей в микронадрывы, которые возникают при кристаллизации матричной фазы —стали (эффект Ребиндера), и термических напряжений растяжения. Необходимым условием возникновения этого эффекта является смачивание стенок капилляра. Из двух фаз, присутствующих в рассматриваемых сталях, жидкая медь смачивает аустенит (у-фазу) и не смачивает феррит (a-фазу). Определено, что расклинивающее давление жидкой меди на сталь равно ~25 МПа.

Проникание меди в сталь на глубину от нескольких микрометров до нескольких десятков миллиметров при наплавке, сварке и пайке

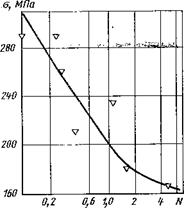

Рис. 59. Сопротивление усталости биметаллических образцов

отмечено в работах [16,35,128 и др. ]. При этом допустимая глубина проникания, не влияющая на механические свойства стали, ограничивается 0,3—0,5 мм. Считают, что на проникание меди в сталь при наплавке, сварке, пайке оказывают влияние следующие факторы: время контактирования расплавленной меди со сталью, с увеличением которого увеличивается глубина проникания; напряженное состояние металла при наплавке, сварке и пайке; структурное состояние, химический состав стали.

В работе [16] показано, что проникание сплава МНЖКТ5-1- -0,2-0,2 в сталь 20, СтЗсп и т. п. на глубину 0,8 мм практически не влияет на статическую и циклическую прочность биметаллических образцов. В то же время при наплавке оловянной бронзы на сталь глубина проникания 2—13 мм существенно снижает временное сопротивление и сопротивление усталости биметалла [39, 164].

При исследовании влияния проникания медного сплава в сталь толщиной 30 мм с ав = 900 —1000 МПа на свойства биметаллических образцов в качестве наплавляемого металла применяли проволоку из сплава МНЖКТ5-1-0,2-0,2 диаметром 2 мм. Наплавку выполняли сжатой дугой на обратной полярности с токоведущей присадочной проволокой на режиме: ток в цепи вольфрамовый электрод — изделие 200—220 А, в цепи вольфрамовый электрод — присадочная проволока 80—100 А, амплитуда колебаний сварочной головки 20 мм, частота колебаний 35—40 в минуту, скорость наплавки 6—7 м/ч. Наплавка сжатой дугой была выбрана потому, что она обеспечивает отсутствие включений железа и кристаллизационных прослоек в наплавленном металле, что может иметь место при других способах наплавки, когда происходит расплавление стали.

Установлено, что проникание медного сплава в высокопрочную сталь на глубину 1,2 мм практически не сказывается на статической и циклической прочности при растяжении, статическом и ударном изгибе биметаллических образцов, а также на прочности сцепления наплавленного металла со сталью. В качестве примера на рис. 59 приведены результаты испытания на установке ГРМ-1 при пульсирующем растяжении с частотой 400—600 циклов в минуту.

Сварка и наплавка трением. Возможность получения качественного соединения меди и медно-никелевого сплава с различными углеродистыми сталями показана в работе [177]. Для сварки трением меди МЗр, М2, медно-никелевого сплава МН95-5 (95 % Си, 5 % Ni) со сталями 20, 45 и 60 использовали серийное оборудование (МСТ-31, МСТ-23, МСТ-2001).

|

Режимы сварки трением

|

Один из основных параметров, определяющих качество сварного соединения, — максимальная температура в стыке. Последняя зависит от скорости скольжения и состава свариваемых металлов. Так, при сварке трением стали 20 с той же сталью максимальная температура составляет —1200 °С, при сварке стали с медью ~700—800 °С и при сварке меди с медью ~400 °С. Во всех^случаях максимальная температура в стыке ниже температуры плавления более легкоплавкого металла. Увеличение скорости вращения приводит не только к повышению максимальной температуры в стыке, но и к возрастанию градиента температур.

При отработке режимов сварки цилиндрических образцов различных диаметров удалось получить соединения с механическими свойствами, соответствующими свойствам отожженной меди (табл. 19).

Для получения стабильного качества режимы сварки (давление при нагреве рн, время нагрева и давление проковки /?пр) варьировали в широких пределах. Металлографические исследования показали, что образование соединения происходит за счет совместного перемешивания поверхностных слоев меди и стали.

Контактная сварка. Сварку стали 10 с латунью Л63 выполняли на контактных машинах МТПК-251 и КТ-801. Стальные образцы (толщиной 1,2—1,6 мм) перед сваркой обезжиривали, а латунные (толщиной 1,2—1,6 мм) механически зачищали.

При сварке меди и ее сплавов требуются определенные технологические приемы, обеспечивающие высокую концентрацию теплоты в месте контакта деталей [128]. Один из этих приемов — установка теплового экрана, например молибденовой пластины толщиной 0,6 мм, между латунным листом и медным электродом для создания необходимой концентрации теплоты в месте контакта деталей, при этом рост ядра точки ускоряется примерно на 20 %.

Образцы, выполненные точечной сваркой с помощью молибденового экрана, при испытании на разрыв во всех случаях разрушались с вырывом точки из латунной или стальной пластины, что свидетельствует об удовлетворительном качестве сварного соединения.

Сварка взрывом. Изучены строение и свойства биметалла сталь 16ГС + медь М1б, полученного сваркой взрывом [161]; толщина плакирующего слоя составляла 4—10 мм. Для назначения оптималь-

ных режимов последующей (после сварки) горячей прокатки для листов заданных размеров необходимо знать закономерности изменения строения и физико-механических свойств при нагреве биметаллических заготовок в процессе сварки взрывом. Образцы для испытаний вырезали из различных участков по длине и ширине двухслойной заготовки.

При изучении строения биметалла при температуре 20 °С установлено наличие плотного соединения слоев биметалла (лишь в 3 % образцов были обнаружены поры и микротрещины в зоне сварки). Предел*прочности при срезе составлял 153—310 МПа, при отрыве 234—342 МПа; более 80 % образцов выдержали испытания на изгиб, пластические свойства биметалла после сварки низкие (б = 8,0-ь

17,5 %). Металлографическое исследование образцов выявило типичную для сварки взрывом картину на контактирующих поверхностях: волнообразная граница раздела слоев с отдельными участками, где движение металла в момент сварки носило турбулентный характер [161].

Микрорентгеноспектральный анализ показал, что в зонах перемешивания, расположенных во впадинах волн, содержится 40—50 % Си и 45—55 % Fe, а в зонах, расположенных на гребнях волн, 55— 65 % Си и 30—40 % Fe. Поскольку взаимная растворимость меди и железа в твердом состоянии в равновесных условиях невелика, образование фазы, содержащей столь значительные количества железа и меди, возможно лишь при расплавлении соприкасающихся при взрыве участков и последующей их закалке за счет высокой скорости теплоотвода [38].

Одночасовой отжиг при температуре 700 или 900 °С приводит к росту относительного удлинения до 25 % при соответственном снижении временного сопротивления до 380—420 МПа. При этом уменьшаются различия в свойствах образцов, вырезанных из разных зон двухслойной заготовки. Изменение свойств биметалла после отжига связано с развитием рекристаллизации как в основном, так и в плакирующем слоях. В стали и меди обнаружены участки рекри - сталлизованных зерен, пластически деформированные зоны и участки с равновесной структурой.

Диффузионная сварка. Одним из наиболее перспективных способов соединения разнородных металлов давлением является диффузионная сварка в вакууме, которая обеспечивает получение вакуумно-плотных, термостойких, вибропрочных сварных соединений при сохранении высокой точности геометрических размеров и форм изделий (табл. 20) [58].

Микроструктурный анализ соединений, сваренных по разработанным оптимальным режимам, показал отсутствие непроваров, микротрещин и других внутренних дефектов.

Сварка плавлением. Коррозионно-стойкая сталь типа 18-8 с однофазной аустенитной структурой при наплавке на нее меди и сплавов на медной основе обладает повышенной склонностью к образованию макротрещин [6, 7], чему способствует проявление так называемого адеорбционно-расклинивающего эффекта. Для устранения появле-

|

Режимы диффузионной сварки меди со сталью

|

ния трещин рекомендуется предварительно наплавлять на сталь подслой аустенитно-ферритного металла или применять промежуточную вставку [128]. Кроме этих вариантов, в работах [1, 2] описаны эксперименты по непосредственной сварке стали с медью.

В связи с необходимостью расширения области применения сварных соединений стали с медью и ее сплавами, в частности при изготовлении изделий, работающих в условиях циклического нагружения, проведены исследования прочности таких соединений [2]. Проводили сравнительную оценку циклической прочности разнородных сварных соединений стали 12Х18Н10Т, содержащей 2,5 % фер - ритной фазы, с медно-никелевым сплавом МНЖ5-1 и с медью МЗр. На торцы стальных пластин толщиной 10 мм аустенитно-ферритной проволокой 08Х19Н9Ф2С2 предварительно наплавляли три слоя (каждый толщиной 1,5—2,5 мм). Наплавленные поверхности подвергали механической обработке для подготовки V-образных кромок к сварке. При этом следили за тем, чтобы в процессе механической обработки не был удален третий наплавленный слой. Сварку необходимо производить по этому третьему слою. Другие пластины подготовляли к сварке без предварительной наплавки торцов. Затем производили аргонодуговую сварку стальных пластин с пластинами из сплава МНЖ5-1 и медью присадочной проволокой из сплава МНЖКТ5-1-0,2-0,2.

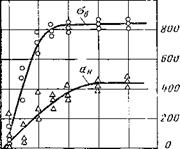

Результаты испытания образцов на усталость при циклическом растяжении, выполненном на вибраторе в условиях постоянства амплитуды нагрузок, представлены на рис. 60 [2]. Циклическая прочность (на базе 2-Ю5 циклов нагружений) сварных соединений меди МЗр и сплава МНЖ5-1 со сталью, выполненных без предварительной наплавки, такая же, как прочность сварных соединений сплава МНЖ5-1 со сплавом МНЖ5-1 и меди с медью.

Предварительная наглазка кромок аустенитной стали аустенит- но-ферритными сварочными материалами не повышает циклической прочности сварных соединений меди и сплава МНЖ5-1 со сталью. Результаты исследований позволили рекомендовать применение непосредственной аргонодуговой сварки соединений меди МЗр и сплава МНЖ5-1 со сталью 12Х18Н10Т с использованием проволоки МНЖКТ5-1-0,2-0,2 даже в тех случаях, когда сваренные изделия работают в условиях повторно-переменного (циклического) нагружения.

|

Рис. 61. Угловой шов стыкового соединения сплава БрХ1 со сталью |

|

Рис. 60. Кривые усталости сварных соединений: 1 — сплав МНЖ5-1 со сталью 08Х18Н10Т без предварительной наплавки; 2 — то же, с предварительной наплавкой; 3 — медь МЗр со сталью 08Х18Н10Т без предварительной наплавки; 4 — то же, с предварительной наплавкой |

Аргонодуговую сварку неплавящимся электродом применяют главным образом для соединения деталешнеболыних толщин. Медь со сталью больших толщин сваривают вручную угольным или металлическим электродом. Сварное соединение надежно при небольшом проплавлении стали и, следовательно, малом содержании железа в металле шва. Это достигается путем соответствующего регулирования нагрева и плавления меди и стали: теплоту дуги концентрируют на меди, а сталь разогревается и оплавляется благодаря теплоте, поступающей от ванны расплавленного металла. На основании этого принципа разработана технология автоматической сварки под флюсом меди со сталью больших толщин металлическим электродом без предварительного подогрева [50].

Образцы из меди М2 со сталью СтЗ толщиной 18 мм (стыковое соединение) и сплава БрХ1 толщиной 30 мм со сталью СтЗ толщиной 40 мм (угловой шов стыкового соединения) сваривали за один проход электродной проволокой БрХ1 диаметром 5 мм под флюсом АН-26. Режимы выбирали из условия сквозного проплавления меди в соответствии с режимами сварки меди тех же толщин. Опытным путем установлено, что для получения качественного соединения меди со сталью электрод в процессе сварки должен быть смещен от линии стыка в сторону меди на величину, равную половине толщины свариваемых заготовок. Меньшее смещение приводит к заметному оплавлению стали, большее — к неполному провару. Сварку можно выполнять как с разделкой кромок со стороны стали, так и без разделки. На качество сварки существенно влияет зазор между свариваемыми образцами, который не должен превышать 1—1,5 мм, в противном случае образуется непровар.

|

Таблица 21 Механические свойства сварных соединений меди со сталью

|

Сварку под флюсом стыковых соединений меди со сталью выполняют на флюсовой подушке, угловых швов — на графитовой или остающейся стальной подкладке. Для предотвращения вытекания жидкого металла при сварке угловых швов устанавливают формирующие графитовые блоки со стороны меди. Используют то же оборудование, что и для сварки толстолистовой меди под флюсом (рис. 61).

По данным химического анализа, в металле шва содержится до 2,3 % Fe, которое распределено в виде дисперсных включений по сечению шва.

Разрыв образцов происходит обычно по меди, что свидетельствует о высокой прочности зоны сплавления (для сравнения в табл. 21 даны также механические свойства используемых меди и бронзы в состоянии поставки). Повышение прочности сварного соединения по сравнению с основным металлом объясняется наличием железа в металле шва.

Другим способом соединения меди со сталью является электронно-лучевая сварка. Особенности формирования структуры и механические свойства сварных соединений меди М1б с низкоуглеродистой сталью 20 изучены применительно к наконечникам фурм кислородных конвертеров [162, 189]. Режимы электронно-лучевой сварки (универсальная установка ЖЭЛС-5) выбирали, исходя из заданной глубины проплавления для каждого типоразмера наконечников фурм кислородных конвертеров вместимостью 100—350 т. Исследовали плоские и кольцевые образцы. Плоские образцы подвергали механическим испытаниям, кольцевые — гидравлическим под давлением

2,5 МПа. Установлена целесообразность двух проходов, поскольку в процессе сварки обнаружено явление смещения электронного пучка на сталь в случае установки его на медь (скачки электронного пучка). За основу был взят вариант, когда первым проходом достигается заданная глубина провара, вторым — при расфокусированном на 10 % луче обеспечивается необходимая плотность шва (заливание, «залечивание» жидкой медью микротрещин в стали).

Для устранения кристаллизационных трещин, а также избежания необходимости в двух проходах сварки в сварочную ванну добавляли различные количества алюминия. В стык помещали фольгу из алюминия с таким расчетом, чтобы на 1 мм длины шва поступало

|

Свойства сварных соединений меди М1б со сталью 20, выполненных электронно-лучевой сваркой

|

0,01 г алюминия. Сварные соединения меди с низкоуглеродистой сталью, выполненные электронно-лучевой сваркой, имеют более высокие показатели механических свойств в присутствии в шве алюминия по сравнению с соответствующими характеристиками без алюминия (табл. 22, нижняя строка).

Введение в сварочную ванну алюминия благоприятно сказывается на структуре металла шва и околошовной зоны.

Вопросы плазменной наплавки меди и ее сплавов на сталь изучены в работе [123].

Рассмотрим теперь сварку плавлением конструкционного биметалла сталь + медь и ее сплавы. Конструкционный биметалл сталь + медь и ее сплавы различной толщины перспективен благодаря сочетанию высокой коррозионной стойкости плакирующего слоя из меди (или ее сплавов) и прочности (и жесткости) стальной основы. Такой биметалл используют для трубных решеток и корпусов аппаратов, цистерн в производстве синтетического каучука, смол, для хранения и перевозки различных агрессивных сред, в целлюлозно - бумажной промышленности и др.

Свариваемость биметаллов сталь + латунь JI90, сталь + бронза БрОЦ4-3, сталь + медь МЗр изучена в работе [12]. Получение таких биметаллов, в частности сталь + латунь, горячим или холодным плакированием связано со значительными технологическими трудностями, требует наличия уникального оборудования, позволяющего получать обжатия до 70 % за проход [27]. Наиболее целесообразен для изготовления биметалла сталь + латунь комбинированный способ, когда прокатке предшествует сварка взрывом. Для изготовления биметалла сталь 10 + медь в качестве плакирующего слоя применяли медь МЗр с повышенной "чистотой по кислороду. Бронза БрОЦ4-3 и латунь JI90 выбраны вследствие их высоких технологических свойств, обеспечивающих возможность получения биметалла сталь + бронза, сталь + латунь (табл. 23).

|

Таблица 23 Механические свойства биметалла и его составляющих

|

|

Примечание. Угол изгиба и в сторону плакирующего, и в сторону основного слоя составлял 180°. |

Основные затруднения, возникающие при сварке биметалла, как и при сварке меди и ее сплавов, обусловлены значительным сродством меди к кислороду, склонностью меди к пористости, охрупчиванию в результате появления хрупкой эвтектики (Си + Си20), а также высокой теплопроводностью меди и ее сплавов. При сварке биметалла толщиной 10 мм необходимо применять несимметричную Х-образную разделку кромок с углом скоса 30—35°. Высокое качество сварного соединения обеспечивает автоматическая сварка под флюсом электродной проволокой диаметром 2 мм, имеющей тот же состав, что и основной металл (табл. 24).

|

Таблица 24 Способы сварки биметаллов сталь медь и ее сплавы

|

В)

Рис. 62. Подготовка кромок стыковых соединений с V-образной (л), К-образной (б) разделкой и тавровых соединений (в):

/^-стальная пластина; 2 — стальной элемент; 3 — медная пластина

При соответствующем режиме сварки можно получить плотные швы без заметного перемешивания разнородного металла шва. Механические свойства сварных соединений биметаллов следующие (средние значения). Для биметалла сталь 10 + БрОЦ4-3: ав = 360 МПа; ан = 940 кДж/м2; сталь 10 + МЗр: ав = 310 МПа, ан = 830 кДж/м2; сталь 10 + Л90: сгв = 330 МПа; ак = 660 кДж/м2. Разрушение при разрыве го всех случаях происходило по основному металлу. Угол изгиба как в сторону основного слоя, так и в сторону плакирующего слоя 180°.

Конструкционный биметалл сталь + медь может быть применен также в виде соединительного элемента (переходника) при сварке стали с медью и ее сплавами. При этом сталь приваривается к основному слою биметалла (стали), а медь или ее сплавы — к плакирующему слою.

Особенности дуговой сварки меди со сталью через биметаллический переходник, полученный сваркой взрывом, описаны в работе [80]. Исследования проводили применительно к стыковым и тавровым соединениям меди марки М1б (ГОСТ 859—78) со сталью СтЗ (ГОСТ 380—71). В зависимости от толщины металла кромки со стороны стали имели V - и А-образную разделку с углом скоса 4 5— 60° (рис. 62). Сталь сваривали полуавтоматами А-547У, А-537 в углекислом газе на постоянном токе обратной полярности с использованием проволоки Св-08Г2С (ГОСТ 2246—70) диаметром 1,2 и 1,6 мм для металла толщиной 6—8 и 10—16 мм соответственно. Режим сварки изменяли в следующих пределах: для проволоки диаметром 1,2 мм /св = 100-г-300 A, Uд = 18-5-26 В; для проволоки диаметром 1,6 мм /св = 200-5-350 А, t/д = 24 -5-32 В. Структуру и свойства биметаллических соединений меди со сталью исследовали в исходном состоянии и после дуговой сварки. Испытания биметалла - на отрыв плакирующего слоя проводили по методике работы [38]. Механические испытания соединений проводили на стандартных образцах типа МИ-12-1 и‘ШИ-45-11 (ГОСТ 6996—66). Особое внимание уделяли выбору

Рис. 63. Зависимость временного сопротивле - . - л / 2

ния и ударной вязкости сварных биметалличе - 6$, МПа ан, кДН</М'

|

|

ских образцов из меди и стали от толщины стального элемента переходника

220

оптимальной толщины стального элемента переходника. 200

Одно из основных требований, предъявляемых к биметаллу, — 180 высокая прочность в исходном со - стоянии и сохранение работоспо - 160 собности как при воздействии термического цикла сварки, так и в условиях работы соединения при / 2 3 4 5 Ь, мм

повышенной температуре. Результаты механических испытаний биметаллических образцов показали, что независимо от толщины стального элемента средняя прочность на отрыв плакирующего слоя в исходном состоянии составляет 280— 290 МПа. Последующая термическая обработка при температуре выше 750 °С и выдержке более 15 мин снижает прочность биметалла на отрыв плакирующего слоя до 210 МПа. Кратковременная выдержка (до 5 мин) при высокой температуре, как и длительная выдержка при температуре ниже 250 °С, на прочность биметалла практически не влияет.

Металлографическими исследованиями установлено, что вдоль границы раздела существует переходная зона из меди и железа, ширина которой на отдельных участках достигает 150 мкм. В переходной зоне содержится 20—30 % Си. Характер изменения твердости участков вблизи переходной зоны соединения меди со сталью в исходном состоянии и после термической обработки подтверждает, что поверхностные слои свариваемых металлов в процессе их соударения упрочняются. При нагреве образцов до температуры 750 °С и выдержке 30 мин в меди и стали происходит рекристаллизация. Однако взаимной диффузии металлов при нагреве в таких температурновременных условиях не обнаружено. Нагрев до температуры 950 °С при выдержке 30 мин снижает твердость металла вблизи переходной зоны до исходной. В этом случае имеет место диффузия меди в сталь на глубину 15—20 мкм от границы раздела металлов. Для сохранения высокой прочности исследуемого соединения длительность нагрева переходной зоны медь + сталь при высокой температуре (свыше 900 °С) не должна превышать 5 мин.

При дуговой сварке исследуемого биметалла со сталью его переходная зона нагревается до различной температуры. Структура и свойства сварных соединений в данном случае зависят от толщины b стального элемента 2 медной пластины 3 (рис. 62), режима и техники сварки. При толщине стального элемента 1—1,5 мм /св = 200-5- -7-300 А, [/в = 22-5-26 В, в отдельных участках сталь полностью проплавляется, что приводит к образованию участка меди со сталью, а иногда и к локальному расслоению биметалла. Качественное формирование швов и высокие свойства соединений достигнуты при

использовании биметалла с толщиной стальной основы переходника 2,5—3 мм. Временное сопротивление образцов сварных биметаллических соединений при Ъ ^ 2,5 мм соответствует данному показателю для меди М1б. Характер изменения ударной вязкости образцов сварных соединений с увеличением толщины стальной основы аналогичен кривой ав = f(b). При b = 1 - г-1,5 мм ударная вязкость низкая с большим разбросом показаний. При Ъ ^ 2,5 мм 400-ь50( кДж/м2 (рис. 63). Для рассматриваемых случаев рекомендуется минимальная толщина стального элемента переходника не менее 2,5 мм, а максимальная — в пределах 3—5 мм в зависимости от технологических возможностей обработки взрывом [80].

Достаточный прогрев медной части соединения обеспечивается благодаря ее высокой теплопроводности. Сварку стыковых соединений металла толщиной 6—8 мм следует выполнять в два-три прохода с F-образной разделкой кромок со стороны стали. Зазор между кромками должен составлять 0,5—1 мм. При выполнении корневого шва ось электрода следует смещать в сторону стальной основы переходника.

Сварку металла толщиной 10 мм предпочтительнее выполнять с двух сторон с /(-образной разделкой со стороны стали и притуплением не более 1,5 мм при зазоре 0,5-—1 мм. Для угловых соединений металла толщиной 6—12 мм применимы V - и /(-образные разделки кромок.