СВАРКА разнородных металлов и сплавов

СВАРКА МЕДНЫХ И МАГНИЕВЫХ СПЛАВОВ

Медные сплавы [71]. При изготовлении сварных узлов специального назначения из разноименных медных сплавов возникает необходимость соединения тонкостенных трубчатых элементов с толстостенными фланцами. В работе [71] изучались оптимальные условия формирования шва при сварке различных медных сплавов. Использовались образцы из сплавов МЗр, JI90, JIC59-1 толщиной 1,5—2 и 10— 15 мм. Соединения получали методом автоматической дуговой сварки вольфрамовым электродом без присадки с местной защитой в кольцевом потоке аргона.

К чистоте рабочих поверхностей узлов предъявляли высокие требования, подвергая их специальной подготовке — механической обработке с нанесением металлических покрытий.

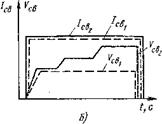

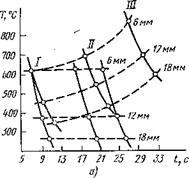

Одним из недостатков формирования шва является неравномерность проплавления кромок в различных сечениях по длине соединения. Как правило, проплав - лени е непрерывно увеличивается от начала к концу шва. Отмеченная особенность связана с нестабильностью теплового состояния металла по длине соединения (рис. 58, а). Для достижения стабильности теплового состояния по всей длине соединения возникла необходимость программирования сварочного режима по скорости сварки или сварочному току. Программирование по скорости сварки оказалось более удобным в техническом отношении и позволило почти полностью выровнять тепловое поле в соединении (рис. 58, б).

|

|

При соединении металлов с большой теплопроводностью процесс сварки приходится вести на режимах с повышенными значениями погонной энергии. Формирование значительно перегретого и обладающего высокой жидкотекучестью металла в этих условиях сопровождается получением такой конфигурации швов, которая затрудняет возможность их последующей обработки: появляются боковые наплывы по кромкам шва, образуется неблагоприятная форма линии сплавления шва с основным металлом, уменьшается полезное сечение швов. При сварке разнородных сплавов, различающихся теплофизическими характеристиками, швы получаются несимметричными.

|

|

|

Рис. 58. Распределение максимальных температур в околошовной зоне (а) и графики выполнения сварки (б) при непрограммированном (/св1, 0св1) и программированном (^Тщо, (оСв2) процессах: /, //, III — сечения; б, 12, 18 мм — расстояния от шва |

|

Состав основного и присадочного металлов, мае. %

|

|

Примечание. ВМДЗЛ — условное обозначение присадочной проволоки ВМДЗ с повышенным содержанием лантана (0,9 —1,1 %). |

В связи с этим необходимо изменять схему теплоотвода от металла периферийных участков ванны с помощью специальных охлаждающих элементов (холодильников из стали, латуни, меди), подводимых к боковым поверхностям свариваемых элементов. При сварке разнотолщинных элементов холодильники помещают со стороны более тонкого элемента, обеспечивая плотное прижатие их к боковым поверхностям образцов или устанавливая определенный технологический зазор. В случае сварки торцовых соединений боковые наплывы по кромкам швов устраняются, форма линии сплавления становится выпуклой в сторону основного металла. Применение интенсивного теплоотвода позволяет получить клиновидную форму линии сплавления шва с основным металлом (медные холодильники). Однако в условиях интенсивного теплоотвода и сварки на больших токах возникают дефекты формирования корня шва (пустоты, раковины). При сварке исследованных материалов наиболее благоприятным оказалось применение охлаждающих элементов из латуни JI63. Изменение теплового состояния, помимо общего формирования швов, благоприятно отразилось и на структуре металла сварных соединений, сделав ее более мелкозернистой.

|

Таблица 17 Результаты испытаний на склонность к образованию горячих трещин при сварке

|

|

Механические свойства сварных соединений *

* Приведены средние данные по результатам испытаний пяти образцов. ** Ударная вязкость околошовной зоны со стороны первого сплава в сочетании; ату определено при ударном изгибе образца с трещиной. |

Такая технология позволяет получать соединения с высокими механическими характеристиками.

Магниевые сплавы. В работе [137] определяли возможность сварки разноименных деформируемых магниевых сплавов ■ ВМД8 + МА2-1, ВМД8+ВМДЗ и ВМДЗ + МА2-1 при использовании различных присадочных проволок. Исследование проводили на листах толщиной 2 мм после отжига при температуре 260 °С в течение 1 ч (табл. 16).

Сварку осуществляли на автомате АДСВ-2 с источником питания ИПК-350. Склонность к образованию трещин определяли по крестовой и круговой пробе. Механические свойства сварных соединений определяли на стандартных образцах по ГОСТ 6996—66.

Результаты испытаний по крестовой пробе приведены в табл. 17. Наименьшей склонностью к образованию горячих трещин обладает сочетание ВМД8 + ВМДЗ при использовании присадочной проволоки ВМДЗЛ. Для сочетания ВМД8 + + МА2-1 максимальной склонностью к образованию трещин обладает присадочная проволока МА2-1. Применение присадочной проволоки СВ1 позволяет снизить этот показатель до 30 %.

Наименьшими значениями прочности и ударной вязкости обладают сварные соединения ВМД8 + МА2-1 при использовании присадочной проволоки Св1. Применение для этого сочетания присадок Св2 и МА2-1 повышает эти свойства. Для сочетания ВМД8 + ВМДЗ наименьшие пластические свойства наблюдаются при использовании присадочной проволоки Св1. Прочностные свойства соединений, выполненных присадочными проволоками Св1, ВМДЗ и ВМДЗЛ, находятся на одном уровне. Повышение содержания лантана в проволоке ВМДЗЛ незначительно снижает ударную вязкость. Для ВМД8+МА2-1 наилучшие механические свойства обеспечивает присадочная проволока Св2; для ВМД8 + ВМДЗ и ВМДЗ + МА2-1 — присадочная проволока ВМДЗЛ (табл. 18).