СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Природа и причины образования ХТ

Холодные трещины (ХТ) объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения; блестящий кристаллический излом трещин без следов высокотемпературного окисления [8]. ХТ — локальные хрупкие разрушения материала сварного соединения, возникающие под действием собственных сварочных - напряжений. Размеры ХТ соизмеримы с размерами зон сварного соединения. Локальность разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Характерными особенностями большинства случаев возникновения ХТ являются следующие:

1) наличие инкубационного периода до образования очага трещин;

2) образование трещин происходит при значениях напряжений, составляющих менее 0,9 кратковременной прочности материалов в состоянии после сварки.

Эти особенности позволяют отнести ХТ к замедленному разрушению материала.

К образованию ХТ при сварке склонны углеродистые и легированные стали [8], некоторые титановые [9] и алюминиевые сплавы [1].

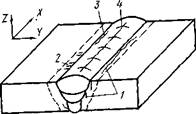

При сварке углеродистых и легированных сталей ХТ могут образоваться, если стали претерпевают частичную или полную закалку. Трещины возникают в процессе охлаждения после сварки ниже температуры 150 °С или в течение последующих нескольких суток. ХТ могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва. Место образования и направление трещин зависят от состава основного ме

талла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств. В практике холодные трещины в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» — продольные в ЗТВ, «отрыв» — продольные в зоне сплавления со стороны шва (аустенитного), «частокол» — поперечные в ЗТВ и др. (рис. 6.10). Наиболее частыми являются XT вида «откол».

|

|

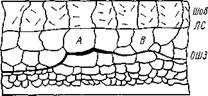

Образование XT начинается с возникновения очага разрушения, как правило, на границах аустенитных зерен на около - шовном участке ЗТВ, примыкающих к линии сплавления (рис. 6.11). Протяженность очагов трещин составляет несколько

|

|

|

Рис. 6.10. Вид холодных трещин в сварных Рис. 6.11. Межкристаллитный харак- соединениях легированных сталей: тер разрушения на участке очага хо- / — «откола ; 2 — «частокол»; 3 — «отрыв» лодной трещины (А) и смешанный на 4 — продольные в шве участке ее развития (В) |

диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести XT к меж - кристаллическому хрупкому разрушению. Дальнейшее развитие очага в микро - и макротрещину может носить смешанный или внутризеренный характер.

Отмеченные выше закономерности послужили основанием для формулирования предположительных механизмов разрушения при образовании очагов XT. Эти механизмы в разных вариантах включают два основных процесса: низкотемпературную ползучесть [8, 10] и диффузионное перераспределение водорода.

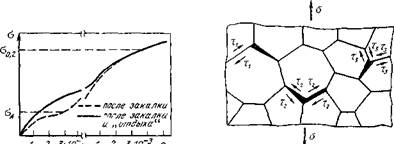

Низкотемпературная ползучесть реализуется путем развития микропластической деформации (МПД) в приграничных зонах зерен [8]. МПД обусловлено наличием в структуре свежезакаленной стали незакрепленных, способных к скольжению краевых дислокаций при действии сравнительно невысоких напряжений. Особенно высока плотность дислокаций в мартенсите непосредственно после воздействия термического цикла. Величина МПД лежит в диапазоне 10~6—10~4 и проявляется при напряжениях выше предела неупругости ста (или микроско

пического предела текучести) (рис. 6.12). МПД является термически активируемым процессом, т. е. ее скорость зависит от температуры и величины приложенных напряжений. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные выше закономерности замедленного разрушения.

При длительном нагружении по границам зерен развивается локальная МПД. В результате последней реализуется

|

|

|

Рис. 6.12. Характер деформирования све - Рис 6 13. Схема Знигера—Стро образова- жезакаленной стали; Од — микроскопнче - ния трещин при проскальзывании по гра- |

|

7 Z J-W ‘ 7 Z J-10 є |

|

7 |

|

нидам зерен |

ский предел текучести [8]

межкристаллическое разрушение по схеме Зинера—Стро, предполагающей относительное проскальзывание и поворот зерен по границам (рис. 6.13).

Действие диффузионного водорода при образовании ХТ наиболее соответствует одному из механизмов обратимой водородной хрупкости [8]. Ее особенность заключается в том, что в условиях медленного нагружения источники водородной хрупкости образуются вследствие диффузионного перераспределения водорода и исчезают через некоторое время после снятия нагрузки. Разновидностью обратимой хрупкости является водородная статическая усталость, которая проявляется при длительном действии постоянных напряжений, превышающих некоторую критическую величину. Для описания процесса разрушения используются различные механизмы: молекулярного давления, адсорбционный, максимальных трехосных напряжений и др. При этом важная роль отводится взаимодействию водорода с дислокациями.

Основными факторами, обусловливающими образование ХТ, являются:

1) структурное состояние металла сварного соединения, характеризуемое наличием составляющих мартенситного и бей - нитного типа (5Д, размером действительного аустенитного зерна (d3);

2) концентрация диффузионного водорода в зоне зарождения очага трещины (Яд);

3) уровень растягивающих сварочных напряжений I рода

(Осв) •

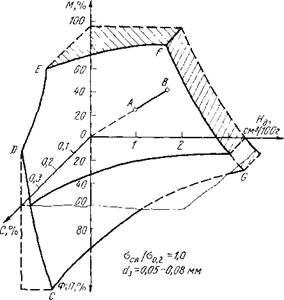

Критическое структурно-водородное и напряженное состояние в ЗТВ, обусловливающее образование XT, может быть опи-

|

Рис. 6.14. Критическая поверхность (CDEFG), соответствующая сочетанию факторов, обусловливающих склонность сталей к холодным трещинам при сварке; ОА — отсутствие трещин; АВ — образование трещин |

сано регрессионными уравнениями, полученными статистиче - ской обработкой результатов испытаний на замедленное разрушение (см. стр. 190) [11, 12]. Критериями критического состояния служат критические значения одного из факторов тре - щинообразования (5КР, Яд. Кр, Ор. кр) при учете действующих значений других факторов. Уравнения SKP, Яд. кр, сгр. Кр представляют собой семейство поверхностей в координатах SA, Яд, С при ОсвІОо,2 — const (рис. 6.14). Пространству ниже этих поверхностей с определенной вероятностью соответствует отсутствие XT в ЗТВ сварного соединения, выше — их образование.

Образование XT возможно также при сварке некоторых а и а + р титановых сплавов [9]. Механизм и причины образования трещин в титановых сплавах менее исследованы, чем для случая сварки легированных сталей. Установлено, что они имеют характер замедленного разрушения. При этом период до разрушения значительно больше, чем у сталей, и может достигать несколько десятков суток. Образование трещин свя - зан. о с метастабильным состоянием металла шва и зоны термического влияния после сварки, обусловливающим их пониженную пластичность.

Склонность технического титана и малолегированных а-сплавов к ХТ связывают с интенсивным ростом зерна при сварке и насыщением газами (Н2, 02, N2) свыше допустимой концентрации. Водород, имеющий пониженную растворимость в a-фазе (до 0,001 %), способен образовывать хрупкий гидрид титана. Последний образуется со значительным положительным объемным эффектом (15,5%) и наряду с охрупчиванием металла может привести к повышению уровня микронапряжений 2-го рода. Водород также способен адсорбироваться на границах зерен, снижая их когезионную прочность. Отмечено, что действие водорода усиливается при одновременном насыщении металла сварного соединения кислородом и азотом. Замедленный характер разрушения, по-видимому, объясняется диффузионным перераспределением водорода и релаксационными процессами в зонах локального действия пиков микронапряжений, в том числе и по границам зерен.

Склонность к ХТ наблюдается у а +(5-сплавов титана, легированных главным образом эвтектоиднообразующими (5-стаби - лизирующими элементами (Fe, Сг, Мп и др.)- Образование трещин связывают с выделением в процессе фазовых превращений хрупких фаз. В процессе охлаждения после сварки при распаде (5-фазы возможно образование метастабильных а', (5(ост) и хрупкой co-фаз, а также хрупких интерметаллидных соединений. Образование интерметаллидов возможно при переходе метастабильных фаз со временем в стабильное состояние. Выделение co-фазы и интерметаллидов на границах зерен ведет к снижению пластичности и повышению склонности к образованию ХТ.

Рост зерна в указанных сплавах ограничен в связи с относительно высокой концентрацией легирующих элементов. Охрупчивающее действие водорода проявляется в меньшей степени у этих сплавов по сравнению с а-сплавами, поскольку растворимость водорода в (5-фазе на несколько порядков больше, чем в a-фазе. Замедленный характер разрушения, по - видимому, объясняется развитием во времени превращений в метастабильных фазах и релаксационными процессами в зонах действия межфазных напряжений на границах зерен.

Склонность к ХТ наблюдается при сварке некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем А1—Мп—Zn и А1—Zn—Mg—Си [1]. Природа и механизм образования трещин еще недостаточно исследованы. Их возникновение связывают с выделением хрупких интерметаллид - ных фаз в процесе старения при охлаждении при сварке и в по- слесварочный период. В результате дисперсионного твердения имеет место относительное упрочнение тела зерна по отношению к приграничным зонам. В процессе релаксаций сварочных напряжений происходит локальное накопление пластических деформаций на границах зерен, их перенапряжение и замедленное разрушение.