СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Способы и критерии оценки склонности к XT

Способы оценки склонности к трещинам можно классифицировать по следующим основным признакам:

1) характеру процедуры оценки — на косвенные и прямые;

2) характеру показателей склонности — на качественные, полуколичественные и количественные;

3) характеру использования показателей склонности — сравнительные и прикладные.

Косвенные способы позволяют получать оценку склонности к трещинам расчетным путем без непосредственного испытания материалов.

Прямые способы предусматривают сварку технологических проб, специализированные испытания сварных соединений или образующих его материалов в условиях, имитирующих сварочные.

Критерии оценки или показатели склонности к трещинам, как правило, выражаются через характеристики одного или совокупности изменяющихся факторов, обусловливающих образование трещин. Качественные критерии не имеют количественного выражения и по существу имеют смысл «материалы склонные» или «несклонные» к трещинам.^ Количественные критерии имеют численное выражение, связанное с изменением одного из факторов, контролирующих процесс образования трещин, и однозначно оценивают склонность (стойкость или сопротивляемость) к трещинам. лЕсли при определении показателей склонности к трещинам одновременно изменяются несколько активных факторов, а критерий оценки является числовой характреистикой одного из них, то есть следует считать полуколичественным.

Способы оценки, критерии которых могут быть использованы только для сопоставления материалов или технологических вариантов сварки по их склонности к трещинам, относят к сравнительным. Количественные критерии, которые могут быть использованы для оценки стойкости сварных соединений конструкций против трещин, относят к прикладным.

6.4.2.1. Расчетные методы. При разработке расчетных методов применяют два основных методических подхода. Первый используют параметрические уравнения, полученные статистической обработкой экспериментальных данных. Они связывают выходные параметры (показатель склонности к трещинам, требуемую температуру подогрева и другие) с входными параметрами (химическим составом, режимом сварки и другие) без анализа физических процессов в металлах прн сварке, обусловливающих образование трещин. Поэтому их применение ограничено областью, в пределах которой изменялись входные параметры при проведении экспериментов. При этом часто не учитывается все многообразие факторов, влияющих на образование трещин, в том числе и существенно значимых. Второй предусматривает анализ физических процессов в металлах при сварке, обусловливающих образование трещин. В этом случае используются концептуальные физические модели процесса разрушения при образовании трещин, аналитические зависимости законов металлофизики, регрессионные уравнения, описывающие характеристики и константы материалов на основе статистической обработки опытных данных. Такие расчетные методы имеют более универсальный характер, чем параметрические уравнения, и позволяют учитывать достаточно широкий ряд металлургических, технологических и геометрических факторов. Выполнение расчетов производится с помощью ЭВМ.

В настоящее время широко используются следующие параметрические уравнения:

1. Расчет значения эквивалента углерода Сэкв

С„_с+Дї - + Щ + -™- + -5- + _М£. + ДД + 5В. (6.2)

6 24 10 5 4 14 ' '

'где символы элементов и их содержание в %.

Стали, у которых СЭКв>0,45 %, считаются потенциально склонными к образованию трещин. Сэкв является обобщенным параметром состава стали, характеризующим ее прокаливае - мость. При СЭквЭ>0,45 % при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения ме'талла водородом и высоких сварочных напряжений может привести к образованию холодных трещин. Значение СЭКв вне связи с этими условиями не может служить показателем действительной склонности сварного соединения к трещинам.

2. Расчет параметра трещинообразования Рю, % [5, 8]

и.. к

(6.3)

60 40.104

_ . Si, Мп. - Сг, Си. Ni. Mo. V.

где Ягл — количество диффузионного водорода в металле шва, установленное глицериновым методом, мл/100 г (соотношение с ртутным методом МИС Ягл = 0,64 Ямис—0,93); К — коэффициент интенсивности жесткости, Н/(мм*мм) (Я=Ко6; Ко— постоянная, имеющая значения в пределах 200—1000 Н/(мм2Х Хмм) в зависимости от жесткости конструкции, для пробы Тэккен 685; 6 — толщина стали, мм.

При Рю> 0,286 возможно образование холодных трещин в зоне термического влияния в корне шва сварного соединения типа пробы «Тэккен». Уравнение (6.3) получено статистической обработкой результатов испытаний с помощью пробы «Тэккен» применительно к низколегированным сталям с содержанием углерода 0,07—0,22 % с пределом текучести 500—700 МПа при сварке с qfv= 17 кДж/см. Использование (6.3) возможно для указанных составов стали и режима сварки.

Параметр Pw используют для расчета предварительной температуры подогрева, исключающей трещины: Тп= 1440 Pw—392. Например, при Рго = 0,286 Тп=20 °С; при Pw = 0,345 (сталь 0,20% С; 0,30% Si; 0,80% Мп; 0,2% Сг; Ягл = 3; 6 = 20 мм) 7п=Ю5 °С.

3. Расчет стойкости против холодных трещин стыковых сварных соединений жестко закрепленных элементов может быть выполнен с помощью компьютерных программ [11, 12]. Программный комплекс «Свариваемость легированных сталей» позволяет выполнить расчеты кинетики физических процессов и их выходных параметров, определяющих показатели свариваемости.

Путем сопоставления действительных и критических значений факторов трещинообразования (структуры, водорода и напряжений) оценивается стойкость сварных соединений против трещин (рис. 6.14).

Например: 0Св<0Кр— условие стойкости ЗТВ сварных соединений против образования холодных трещин; 0Кр=0о,2(зтв)(2,753—0,51 Я„с23+0,307 Сх

ХЯд+0,017 //„2-~4,186 С—0,005 S„—4,457 Я3+10,213 С-Д,—0,54 Нл +

+ 0,005 CS„+0,005 S„• Дз+1,021 С2+0,058 Ц23. где 0кр — критическое разрушающее напряжение, регрессионное уравнение для которого получено статистической обработкой результатов испытаний сталей на замедленное разрушение в условиях термического цикла сварки; По,2(зтв)—предел текучести ЗТВ; % С—содержание углерода; S„ — действительное содержание структурных составляющих («+»5Д — мартенсит, остальное бейнит; «—»5Д — ферритоперлит, остальное бейнит); d3 — диаметр действительного аустенитиого зерна, мм; Я„ — действительная концентрация хроматографического диффузионного водорода в ЗТВ, см3/100 г. Действительные значения параметров рассчитаны на основе анализа физических процессов в металле при сварке.

Если условие стойкости против трещин не обеспечивается, то в автоматическом режиме счета определяются значения погонной энергии сваркц, температуры подогрева, исходное содержание водорода в шве и жесткость закрепления сваривае

мых элементов, которые обеспечивают отсутствие холодных трещин. Математические соотношения и модели, v используемые в программе, рассмотрены в III томе справочника по сварке в разделе «Расчетные методы».

|

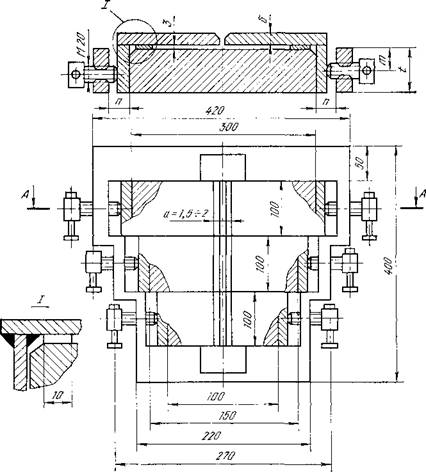

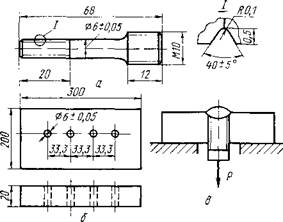

Рис. 6.15. Технологическая сварочная проба СЭВ—1SXT для испытаний иа образование холодных трещин б m t п |

|

12, 16, 20 30 60 35 30, 40 50 100 50 |

'6 4.2.2. Сварочные технологические пробы. Технологические пробы по характеру использования получаемых результатов

можно разделить на - пробы лабораторного и отраслевого назначения. Первые дают сравнительную оценку материалам или технологическим вариантам безотносительно к определенному виду сварных конструкций. Они служат для рассортировки материалов и исследования влияния различных факторов на склонность к трещинам. Пробы отраслевого назначения позволяют получать прикладную оценку материалов в условиях максимально приближенных к конструктивным, технологическим и климатическим условиям изготовления сварных конструкций определенного вида. С их помощью выбирают материалы и технологию, обеспечивающие стойкость сварных соединений против трещин.

|

ла СП0

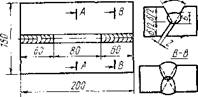

Рис. 6.16. Технологическая сварочная проба «Тэккен» |

Проба СЭВ— 19ХТ

(ГОСТ 26388—84) — набор

трех плоских прямоугольных составных образцов толщиной 12—40 мм с различной общей длиной свариваемых элементов 100, 150 и 300 мм, жестко закрепленных по концам (рис.

6.15). Для закрепления образцов к ним предварительно привариваются специальные концевики. Перед сваркой образцы закрепляются в зажимном приспособлении, представляющем массивную плиту с прорезями, в которые помещаются концевики и закрепляются прижимными болтами. Сварка пробы выполняется однопроходным швом одновременно всех трех образцов. После сварки проба выдерживается в закрепленном ■ состоянии в течение 20 ч. После освобождения пробы из приспособления в ее образцах выявляются холодные трещины различными видами контроля, в том числе путем травления поверхности и корня шва и зоны термического влияния 5 %-ным водным раствором азотной кислоты. После просушки образцы разрушают. Протравленные части излома, выявленные визуальным осмотром с помощью лупы с увеличением X 3, принимают за образовавшиеся при испытании трещины.

За количественный показатель склонности к холодным трещинам принимают максимальную длину свариваемых элементов, в которых образовались трещины. Показатель устанавливают по двум одинаковым результатам испытаний трех проб.

Проба «Тэккен» (ГОСТ 26388—84)—плоский прямоугольный образец толщиной 12—40 мм с продольной прорезью в центре, оформленной в виде У-образной разделки (рис. 6.16). Образец сваривается в свободном состоянии и выдерживается после сварки 20 ч. Применение пробы, как правило, ограничи

вается сваркой ручной покрытыми электродами и в защитных газах. Трещины образуются в корневой части сварного соединения в результате действия высоких усадочных напряжений. Обязательное условие работы пробы — наличие непровара в корне шва, который служит концентратором напряжений. Наличие трещин выявляется различными методами контроля, в том числе и протравливанием раствором кислоты с последующим изломом образца.

При образовании трещин в качестве дополнительного сравнительно-количественного показателя принимают процентное

отношение суммарной длины трещины к длине шва или площадь трещины к площади сечения шва. За количественный по

|

|

казатель стойкости против трещин принимают температуру подогрева, при которой уже не образуется трещин.

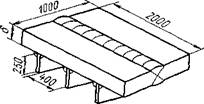

Проба ЦНИИТС [5, 8] имеет отраслевое назначение применительно к судостроению. Представляет собой натурный образец, воспроизво-

Рис. 6.17. Технологическая сварочная про - ДЯЩИИ МНОГОСЛОИНОЄ СТЫКОВОе

ба цниитс соединение судовых корпус-

ных конструкций (рис. 6.17). Сварку пробы выполняют по технологии, принятой при производстве подобного рода конструкций. Через сутки после сварки проба с помощью анодно-механической резки разрезается на заготовки для изготовления из них продольных, послойных и поперечных шлифов. Шлифы после травления исследуют визуально с помощью лупы с увеличением ХЗ на наличие трещин.

Количественным показателем стойкости сварных соединений против трещин служит численное значение начальной температуры пробы перед сваркой, начиная с —25 °С, при которой уже не образуются трещины.

6.4.2.3. Методы специализированных механических испытаний сварных образцов. Методы специализированных механических испытаний сварных образцов (или «машинные» методы) основаны на доведении зоны металла термического влияния или металла шва до образования холодных трещин под действием напряжений от внешней длительно действующей постоянной нагрузки [8]. При испытаниях серию образцов нагружают различными по величине нагрузками непосредственно после окончания сварки и выдерживают их под нагрузкой в течение 20 ч. За сравнительный количественный показатель сопротивляемости металла сварных соединений трещинам принимают минимальное растягивающее напряжение от внешней нагрузки Op. min, при которой начинают образовываться трещины.

Показатели сопротивляемости трещинам, получаемые с помощью машинных испытаний, оценивают только технологическую прочность металла сварных соединений. Они могут использоваться для сравнения материалов и технологических вариантов сварки, однако они не применимы непосредственно для оценки стойкости против трещин сварных соединений кон-

|

0=1-3 |

|

|

|

Г |

л |

|

|

'—і |

1—1 |

0Q |

|

|

|

р Пи |

|

|

|

L

8(20) *100X100 ' испытыбаепая сталь |

|

|

|

tQ(fz)xmxfso ]_ /низкоуглеродастап - Z-, сталь |

Рис. 6.18. Образцы и схема нагружения при испытании по методу ЛТП2-3: а — толщины 1—3 мм, изгиб распределенной нагрузкой; б, в — толщины 8—20 мм, четырехточечиый изгиб вдоль шва и поперек шва соответственно; г — толщины 8—

20 ММ, КОНСОЛЬНЫЙ изгиб

струкций, так как для оценки стойкости необходим учет величины действующих сварочных напряжений.

Метод ЛТП2 (ГОСТ 26388—84) предусматривает испытание нескольких типов сварных образцов: плоских круглых толщиной 1—3 мм с диаметральным швом по схеме изгиба, жестко заделанной по контуру пластинки распределенной нагрузкой, плоских прямоугольных толщиной 8—20 мм с поперечным или продольным швом по схеме четырехточечного изгиба, тавровых толщиной 8—20 мм по схеме консольного изгиба (рис. 6.18). Разрушающие напряжения определяют приближенно по соотношениям теории упругости: для плоских круглых образцов

ахф = 0,12 (-у1-)* Р = 0.0044-І - (-у-)" Р2> МПа;

для плоских прямоугольных образцов

12£6(/т- /о)

|

МПа; |

а = 0,65

2L + 2L{L3 — Щ

где — прогиб в центре образца на базе Lb м; /о — остаточный прогиб в центре образца на базе L после снятия нагрузки, м; б — толщина стали, м

|

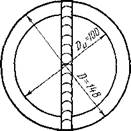

Рис 6 19 Образец вставка (а), пластина под сварку (б) и схема нагружения образца (в) по методу «Имплант» |

для тавровых образцов

где Л4ИЗГ— изгибающий момент, МПа-м; b — ширина образца, м; &ср—'Средний катет углового шва на стенке таврового образца по пяти измерениям вдоль шва, м.

При напряжениях выше предела текучести основного металла точность расчета по приведенным соотношениям существенно снижается, так как они не учитывают пластического течения металла.

Метод «Имплант» [8,2] (ГОСТ 26388—84) предусматривает испытание цилиндрического образца — вставки (им - планта) с винтовым надрезом, который монтируется в отверстие пластины и частично переплавляется наплавленным на пластину сварным валиком (рис. 6.19). Сварочный термический цикл регулируют, изменяя погонную энергию сварки. За стандартный принят цикл, характеризуемый временем охлаждения от 800 до 500 °С (fe/5), равным 10 с. В процессе охлаж

дения в диапазоне 150—100 °С образцы нагружают постоянным растягивающим усилием. Разрушающие напряжения рассчитывают приближенно относительно поперечного сечения образца в надрезе без учета концентрации напряжений.

Метод ЛТП-3 [8] предусматривает моделирование (имитацию) сварочных термических и термодеформационных циклов в образцах основного металла, последующее их наводорожива - ние и испытание на замедленное разрушение. Испытываются плоские образцы 1,5X10X100 с боковым надрезом 0,2x3 путем четырехточечного изгиба постоянным длительно действующим моментом (рис. 6.20). Под нагрузкой образцы выдерживаются 20 ч. Имитация сварочных циклов производится проходящим

|

50 |

|

Р/2 ж |

|

Ж 7 2 J0 |

|

1,5 |

0,2 * І ' |

|||

|

■ |

II. ^ |

|||

|

100 |

Рнс 6 20 Образец (а) и схема нагружения (б) при испытании на замедленное разрушение по методу ЛТПЗ

электрическим током, наводороживание — электролитическим способом, надрез после наводороживания —тонким наждачным кругом. За количественный показатель сопротивляемости замедленному разрушению принимается минимальное среднее напряжение, приводящее к образованию трещины в сечении с надрезом (ар mm). Расчет разрушающего напряжения выполняется приближенно по соотношению для упругого нагружения бруса по схеме чистого изгиба. Поэтому показатель используется для сравнения влияния исследуемых факторов (состава, структуры, концентрации водорода и др.).

За рубежом применяют аналогичные испытания на замедление разрушения по методам «Терморестор» [29] и «Smith - weld» [ЗО].