СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Ламелярные трещины

6 5.1. Природа и причины образования трещин

Ламелярные трещины—-трещины в ЗТВ, образующиеся параллельно поверхности свариваемых листов, имеющие ступенчатый (каскадный) характер. Визуально наблюдаются после окончания сварки и завершения охлаждения. Излом трещин хрупкий, без следов окисления, большую часть которого

составляют плоские древовидные участки (имеющие вид расщепленного дерева). Эти участки совпадают со слоистостью металла, образующейся в результате прокатки, и по этой причине трещины получили название ламелярных (слоистых трещин или слоистого растрескивания). Образуются, как правило, в угловых и тавровых соединениях низколегированных сталей мартеновской и конвертерной выплавки под действием сварочных напряжений, направленных по толщине свариваемых листов. По многим внешним признакам напоминают холодные трещины, поэтому часто рассматриваются как таковые. При этом по мере увеличения содержания углерода в стали становится возможным одновременное образование ламелярных и холодных трещин, а при содержании С>0,30 % преимущественно образуются холодные трещины. В последнем случае сопротивляемость холодным трещинам существенно ниже, чем ламелярным.

Исследованиями многих авторов установлено, что образование ламелярных трещин связано с наличием в металле вытянутых плоских неметаллических включений типа сульфидов и силикатов [2,8]. Существует ряд предположений о механизме разрушения при возникновении ламелярных трещин: механическое отделение неметаллических включений от металлической матрицы вследствие слабого их сцепления, отрый неметаллических включений в результате различной величины термического расширения и сокращения металла и включений, охрупчи - вающего действия водорода, концентрирующегося на межфаз - нон поверхности и др. При этом важную роль играют концентрация напряжений у заостроенных концов включений, их длина в отношении к критической для дальнейшего распространения, подкалка и охрупчивание водородом металлической матрицы в ЗТВ.

Для предотвращения ламелярных трещин применяют конструктивные и технологические мероприятия: выбор конструкции сварного узла, при котором сварочные напряжения по направлению толщины листа минимальны, предварительный и последующий подогрев, наплавка на свариваемые кромки. Наиболее эффективный способ — повышение качества стали главным образом за счет снижения содержания серы.

6 5.2. Способы и критерии оценки

Поскольку отмечено сходство ламелярных и холодных трещин по ряду внешних признаков и зависимости от одних и тех же основных факторов (подкалка ЗТВ, водород, сварочные напряжения 1-го рода), то и многие способы оценки склонности к ламелярным трещинам подобны применяемым в отношении холодных трещин. При этом учитывается специфика их распо

ложения параллельно поверхности свариваемых листов, а также то, что наибольшая плотность неметаллических включений имеет место в срединной части листов. Для оценки склонности к ламелярным трещинам применяют сварочные технологические пробы, машинные испытания сварных образцов или основного металла.

|

|

|

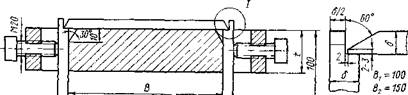

Рис. 6.21. Технологическая сварочная проба СЭВ—19ХТ для испытаний на образо- вание ламелярных треіднн |

|

в3=зоо |

|

Проба СЭВ—19ХТ, модифицированная с учетом особен- |

|

ностей ламелярных трещин, может быть оценки склонности к их образованию (рис. 6.21) [13] соединение. Метод ЛТП2-3 с исполь- Процедура испытаний н пока- Метод «Веритас» [2]. Ос- толщины листа. Образцы изготавливают из заготовок, получа- В результате испытаний определяют среднее относительное |

|

использована для При ис- |

|

|

|

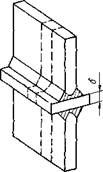

Рис. 6 22. Образцы для испытаний по методу «Веритас» |

|

гЬ |

|

ш 4" |

|

d=o.',60 |

|

м |

|

V |

сопротивляемости ламелярным трещинам. Потенциальная склонность к трещинам при сварке проявляется при г|)г<20%, особо высокая стойкость г|зг^ЗО%. Однако эти показатели не позволяют судить об образовании трещин в конкретных сварных соединениях.