Эффективный пенобетон и новое оборудование для его производства

Гл. редактор: Ilean Митрофи- нович, если Владимир Алексеевич является Вашим компаньоном по внедрению разработок, то что Вас сблизило?

И. М. Баранов: Для фирмы ЦГС <СТРОЙ ГАРАНТИЯ» мы разработали на основе отечественных акриловых сополимеров составы, технологию приготовления и применения песчаного бетона, штукатурного раствора, клея для ремонта элементов и конструкций мостов, эксплуатирующихся в сложных климатических условиях (защитные рубашки опор, карнизы, откосы и лр.).

В. А. Хотин: Мы на практике убедились, что наши полимерие - мснтные материалы имеют очень высокие физико-технические свойства (прочность при изгибе, повышенную деформативность, водонепроницаемость, морозостойкость, коэффициент размягчения и низкое волопоглошение). Кроме этого мы используем разработанные дня нас фирмой «НТЦ ЭМИТ» лаковые акриловые покрытия для зашиты поверхности строительных конструкций и изделий от атмосферных воздействий и загрязнений. Применение пенобетона и других разработок является продолжением наших деловых взаимоотношений.

Гл. редактор: Иван Митрофа - нович, что нового Вы внесли в технологию получения безавтоклавного пенобетона?

И. М. Баранов: При разработке пенобетона, названного нами «ЭКСТРАПОР» (ТУ 5767-001- 18896209-2000), решались задачи получения особо легкого теплоизоляционного пенобетона со средней плотностью в сухом состоянии 250, 300 и 350 кг/м3, который затвердевал бы через 30—60 мин. имел прочность при сжатии не менее 0,75-1; 1-1,2 и 1,25-1,4 МПа соответствен но, теплопроводность 0,075-0,085 Вт/(м°С), а сорбиион - ное увлажнение 6—10 %. У теплоизоляционного пенобетона со средней плотностью 400 и 500 кг/м-1 прочность при сжатии должна быть 1,6—1,7 и 2—2,5 МПа, а у конструктивного пенобетона плотностью 600 кг/м3 - 3,8-4,2 МПа.

Поставленные задачи решали путем активации цементного теста, использования ускорителей твердения цемента и применения полимерных добавок на основе акриловых сополимеров, которые после отвердевания модифицируют и упрочняют структуру материала. При необходимости применяли волокнистый наполнитель. Учитывая тот факт, что наибольшую прочность может иметь пенобетон только с мелкопористой структурой, для ее формирования применяли стабилизирующие добавки, роль которых выполняли акриловые сополимеры. А так как мы ориентировались на применение отечественных пенообразователей, то добавлять стабилизаторы было просто необходимо.

Разрабатывая составы пенобетона, нам удаюсь установить условия, при которых во вспененную композицию можно вводить гидрофо - бизирующие добавки и гидрофоби - зировать во всем объеме структуру пенобетона, что коренным образом улучшает показатели по еорбци - онному увлажнению и водопо- глошению материала. При этом водопоглошение пенобетона может иметь значения, не превышающие 15-20 мае. %. Таким образом, у пенобетона «ЭКСТРАПОР» значительно расширяется область применения, улучшаются технологические и конструктивные возможности по сравнению с такими материалами, как пенополистирол. минеральная вата и др.

Гл. редактор: Расскажите, пожалуйста, о своем оборудовании и его оппичии от известного.

И. М. Баранов: Для приготовления и подачи пенобетонной смеси к месту укладки разработано и используется следующее оборудование.

Мобильная пеногенера горная установка е ручной загрузкой компонентов. Установка разработана для приготовления пенобетона на небольших производственных участках и в условиях индивидуального строительства. В упрошенном варианте такую установку можно изготовить на базе серийного раетворосмееителя СБ-133 путем его модернизации, которая осуществляется с помощью вставки, дополнительно изготовляемой и устанавливаемой между приводом и баком смесителя. На валу смесителя вместо перемешивающего рабочего органа закрепляется тур - бинка с реверсивным вращением. С ее помощью при вращении в одну сторону производится приготовление пенобетона, а при вращении в другую сторону происходит разгрузка с подачей смеси к месту укладки.

П роизводительность установки при объеме замеса 0,12 м3 до 2 м3/ч. Масса установки i80 кг. Установленная мощность 4,5 кВт, а габаритные размеры всего 1000x500x1250 мм.

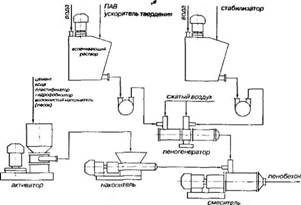

Оборудование непрерывного раздельного приготовления лены, приготовления и активаиии цементного теста, их смешивания и подачи к месту укладки.

Это оборудование, разработанное с учетом специфики нашего состава пенобетона и порядка введения компонентов, состоит из агрегатов и устройств, установленных в технологической последовательности и соединенных между собой системой быстроразъемных кабелей и шлангов. Для читателей журнала приводим технологическую схему.

Производительность оборудования в зависимости от плотности пенобетонной смеси может меняться в пределах от 3 до 6—8 м3/ч. Масса основных агрегатов в кг составляет соответственно: пеногенератор 23, смеситель 47, активатор 180, накопитель 200.

В отличие от известного оборудования у нас основные агрегаты (пеногенератор и смеситель) запроектированы без врашаюшегося рабочего органа, обычно использующегося для получения пены и приготовления пенобетона. У смесителя для универсальности использования мы предусматриваем силовой привод, но подключаем его только при приготовлении бетона с высокой плотностью. Для подачи жидких компонентов (вспенивающего раствора и стабилизатора) применены дозирующие насосы, а пена готовится и перемешается с помощью сжатого воздуха. Сжатый воздух и стабилизирующая добавка, препятствующая коалесценции пузырьков, позволяют нам получать необходимую мелкопористую структуру пенобетона, тогда как механическое перемешивание пепы и смеси всегда формирует структуру пенобетона с разным размером пор, в том числе со значительным количеством воздушных пор большого раз мера, которые я вл я ются концентраторами напряжений и снижают прочность.

Гл. редактор: Не могли бы Вы назвать организацию или предприятие, где работает Ваше оборудование?

И. М. Баранов: Похожее оборудование. работающее по аналогичной технологической схеме, имеет ООО «АНКОР-Челябинск». Они получили от нас технологию производства пенобетона «ЭКСТРАПОР» и ее осваивают, выполняя большие объемы по утеплению кровли.

В. А. Хотин: Хочу добавить, что мы с Иваном Митрофановичем в настоящее время работаем над освоением опытного комплекта оборудования и планируем запустить его в серию.

Гл. редактор: Понятно, что ваша технология актуальна для создания производств в регионах; где в недостаточных количествах производятся традиционные виды строительных материалов. Владимир Алексеевич, скажите, пожалуйста, а какой интерес проявляют московские строители к новым разработкам?

В. А. Хотмн: По материалам, которые используются при ремонте мостов и других транспортных сооружен ий. мы в тесном контакте работаем со столичными организациями «ГОРМОСТ» и «ГИДРОМОСТ». В частности, полимерце - ментные штукатурки и клеи применяем при ремонте Северя ни некого путепровода, искусственный декоративный камень, имитирующий текстуру красного гранита, будем применять при ремонте причала на р. Яуза. А к пенобетону «ЭКСТРА - ПОР» проявили интерес мои коллеги из «Московской строительной гильдии» и приняли решение о создании нескольких производств по изготовлению различных пенобетон ных изделий в Москве и области.

Гл. редактор: Вы ничего не говорите о формах. У Вас есть какое-либо интересное техническое решение по формооснастке?

И. М. Баранов: Мы разработали вариант кассетных форм для стеновых блоков и теплоизоляционных плит. Что касается плит внутренних перегородок зданий, то этот вопрос является проблемным. Перегородки, как это известно, в общем объеме конструкций, например жилых зданий, занимают более 30%. Особым спросом в настоящее время у строителей пользуются пазогреб - нсвыс плиты. С ними удобно работать и качество поверхности стен получается хорошее. Проблема в том, что пазогребневые плиты внутренних перегородок требуемого качества в стране производятся только в г. Катино (Ленинградская обл.) и г. Новомосковск (Тульская обл.). Да и по звукоизоляции эти плиты, имея толщину 80 мм. годятся только для возведения межкомнатных перегородок с дверным проемом. Но уже сегодня перегородки требуются со звукоизоляцией 45 дБ и более.

|

|

Для разрешения проблемы изготовления плит внутренних перегородок со звукоизоляцией, соответствующей современным требованиям, разработаны технические условия «Плиты пазогребневые многофункциональные для стен и перегородок» (ТУ 5742-002-18896209-01). технология производства пазогреб - невых плит толщиной 80. 100. 120 и 150 мм„из вспененных, литых гипсовых смесей и пенобетона, в том числе с гидрофобизацией структуры, и техническая документация на опытный образец кассетной формы, где торцевые профилеобразую- шие стенки пазогребневых плит запроектированы из алюминиевого профиля. В таких формах пазогребневые плиты требуемого качества и звукоизоляции можно будет изготовлять не только на специализированных предприятиях, но и на производственных участках строительных фирм. Опытный образец формы, например для изделий размером 600x300x120 мм, имеет массу 300 кг, объем изготавливаемых изделий в форме составляет 0,45 м3.

Гл. редактор: Мы желаем вам успешного развития сотрудничества.

По вопросам приобретения технологии и оборудования обращаться по телефонам: jj (095) 351-96-73,202-64-44. 276-27-42 |

Су шествует довольно много отчо - дов. содержащих сульфат кальция — фосфогипс. цитрогипс и т. д. В последние годы этот список пополнили отходы, образующиеся при десульфу - ризацми отходящих газов ТЭС. Ввиду того, что стандарты охраны чистоты воздушного бассейна в большинстве развитых стран чрезвычайно жесткие, на эту проблему выделяются большие средства, и поэтому непрерывно растет количество содержащих сульфат кальция отходов от лесульфурн зации и, следовательно, обостряется проблема утилизации. Уже имеется многолетний опыт использования отходов при лесульфурнзации отходящих газов ТЭС в качестве добавки при помоле цемента вместо природного гипсового камня на цементном заволе Allenloxxn Cement Company (шт. Пенсильвания. США). Ниже рассматривается технология изготовления из отходов дссульфури заиин высококачественного полуводного гипса.

В г. Шраплау (округ Мсрзе - берг/Кверфурт, ФРГ) введена в эксплуатацию установка по переработке содержащих сульфат кальция отходов от лесульфуризаиин отходящих газов соседних четырех ТЭС. Задача переработки — получить из таких отходов полу водный гипс, используемый для изготовления гип- соволокнистых плит, известных на европейском рынке под торговой маркой FcrmaceH. Предприятие принадлежит фирме FELS-WERKE GmbH, являющейся вторым в Европе производителем извести. Эта фирма поставляет на ТЭС известняк для десул ьфурнзацин из отходящих газов и получает с ТЭС лля переработки содержащие сульфат кальция отходы.

Отходы на перерабатывающую установку поступают как автомобильным, так и железнодорожным транспортом. Предварительно отходы складируют на крытом промежуточном складе вместимостью 500 т. Склад оборудован автоматизированным мостовым краном, выполняющим операции по индивидуальному складированию отходов, поступающих с различных ТЭС, их перемешиванию и подаче на переработку или на участки» предназначенные Д1Я хранения сырьевой смеси.

Технологическая линия для переработки отходов, содержащих сульфат кальция, разработана FELS - WERKE GmbH при сотрудничестве с Salz^itter Analjenbau GmbH. Первая фирма осуществила проектирование предприятия с учетом разработок второй фирмы и строительство предприятия. Вторая фирма разработала процесс переработки, спецификацию оборудования, надзор за монтажом и пуском оборудования. Установка с часовой производительностью технологической линии до 40 т высококачественного штукатурного гипса была построена в течение 6 мес; капиталовложения составили около 16 млн DM.

Перерабатывающую установку обслуживает один оператор. На переработку с ТЭС поступают отходы с влажностью 6—13%. Технологическая линия включает следующие переделы.

Узел литания. От. чол, содержащий сульфат кальция, поступает в питательный бункер со специальным выгрузочным ленточным конвейером, скорость которого контролирует производительность технологической линии по штукатурному гипсу в интернале 6—40 г/ч. При этом даже при объемном дозировании отхода, содержащего сульфат кальция, качество готовой продукции остается неизменно высоким. Известно, что содержащие сульфат кальция отходы при лесуль- фировании отходящих газов ТЭС имеют тенденцию к образованию сводов и вследствие этого к зависанию в бункерах, силосах и в транспортирующем оборудовании. Для устранения таких нежелательных явлений на рассматриваемой установке используют специальное покрытие поверхности питательного бункера и дезинтегратор на выходе из бункера.

Узел подачи горячего газа. Генератор горячего газа отапливается исключительно природным газом. Порция отходящих газов из циклонного сепаратора реимркулиру - ется В результате температура горячего газа на выходе генератора не превышает 750"С.

Применение генератора горячего газа позволяет снизить расход топлива за счет использования в качестве воздуха для горения отходящего горячего воздуха (с температурой 90"С) после охлаждения готового продукта. При этом также снижается расход электроэнергии, так как обеспечивающий рециркуляцию вентилятор работает в генераторе горячего газа с минимальным (0.1—0.2 кПа) напором. Использование системы электронного контроля параметров горелки обеспечивает точное (с точностью до 1"С) регулирование температуры и позволяет отказаться от использования футеровки в камере горения В результате поддержания соотношения воздуха для горения и природною газа близким к стсхиометрическому в системе обеспечивается высокое парциальное давление водяных паров. Готовый штукатурный гипс перемешается после обработки в каль - цинаторе пснвмотранспортом.

Сушилка/кальцинатор в принципе представляет собой две самостоятельные камеры объемом по 10 м-1 каждая. В каждой камере установлено по одному оснащенному молотками ротору с длиной около 2500 и диаметром около 2000 мм. Для изготовления панелей FERMACELL штукатурный гипс должен обладать крутой гранулометрической кривой и высоким коэффициентом фильтрации. Для обеспечения такого зернового состава продукта необходимо предотвращение пере измельчения мелкой фракции путем ограничения скорости прященпя ротора 15 м/с. Такая скорость обеспечивает создание условий для удовлетворительного коэффициента теплообмена между газом и твердой фазой при

минимальном переизмельчении материала. Ниже приводятся данные о гранулометрии готового штукатурного гипса.

Зерновой состав, мкм: 25; 50; 6; 102. Остаток на сите: 60,5; 31,1; 3,7; 0,8.

В первой камере влажный отход от десульфуризании отходящих газов ТЭС вступает в спонтанный контакт с горячим газом из генератора горячего газа и немедленно высыхает еще до того, как попадает для обжига во вторую камеру. В результате в течение 0,8—1,2 с пребывания в первой камере остаточная влажность материала стабилизируется. Время пребывания материала во второй камере составляет около 0,6 с. Дополнительная тепловая обработка, в ходе которой завершается термическая обработка материала. продолжается еше примерно 2 с. в течение которых материал пенвмотранспортом переносится в циклонным сепаратор.

Такая конструкция данного узла технологической схемы позволяет разграничить этапы сушки и обжига. Потребность в тепловой энергии нагрева и сушки отходов десульфури - заиии отходящих газов существенно снижает температуру горячего газа из генератора. Это гарантирует мягкий обжиг в параллельном токе. Несмотря на относительно высокую температуру (до 750°С) газа на входе в сушилку/кальцинатор. в таких условиях подавляется образование нерастворимого ангидрита, а содержание растворимого ангидрита до стабилизации ограничивается 15%.

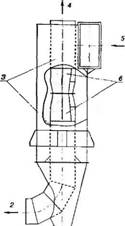

Циклонный сепаратор и фильтр. Для очистки газового потока выбран высокоэффективный сепаратор Hurriclon (см. рисунок), создающий небольшую (до I к Па) потерю напора. У этого сепаратора имеется два выхода для очищенных газов. Верхний выход — для рециркулиро - ванного газа из генератора и расположенный ниже выход — для отходящих газов, направляемых в рукавный фильтр. Сепаратор предназначен для осаждения не менее 98% твердой фазы (верхний выход), что обеспечивает минимальную пылевую нагрузку рениркулируемого газа. Остающаяся в реииркулируечом газе твердая фаза является основным источником нерастворимого ангидрита, формирующегося в результате контакта обрабатываемого материала с газом с максимальной температурой 750°С, выходящим из генератора горячего газа. Однако вследствие высокой эффективности сепаратора содержание в штукатурном гипсе нерастворимого ангидрита не превышает 2%.

Другой целью использования сепаратора является очистка отходящих газов. В этом случае слишком высокая эффективность сепаратора создает нежелательный эффект, так как слишком тонкая фракция материала, являющаяся основным компонентом пылевой нагрузки отходящих газов, может засорить ткань рукавного фильтра. Поэтому эффективность сепаратора не должна превышать 85%. В результате достигается предотвращение засорения гкани за счет наличия в пыли более крупных частиц.

Поставленные цели достигаются за счет определенной геометрии двойной трубки и статического дефлектора циклонного сепаратора, а также за счет определенных и контролируемых параметров (объем, температура и плотность) рениркулируемого газа. Перечисленные мероприятия способствуют тому, что предельное содержание в отходящих газах пыли составляет 20 мг/м3 (на сухое вещество) и падение напора в рукавном фильтре составляет 0,8— I кПа.

Стабилизатор. Как уже упоминалось выше, входяший в стабилизатор штукатурный гипс содержит около 15% растворимого ангидрита и небольшое количество необработанного дигидрита сульфата кальция. Целью использования стабилизатора является выдерживание обожженного хштериала при повышенной температуре, близкой к температуре обжига, и повышенной влажности в течение 20 мин. В результате снижается содержание растворимого ангидрита и доля в продукте дигидрата. Пребывание материала в стабилизаторе обеспечивает эффект старения, т. е. контролируемой искусственной стабилизации штукатурного гипса.

Охладитель. Из стабилизатора штукатурный гипс поступает в барабанный охладитель, где происходит бесконтактное охлаждение материала до 80°С окружающим воздухом. Воздух на выходе из охладителя характеризуется температурой 90°С и полным отсутствием пыли. В результате использования этого нагретого воздуха в качестве воздуха для горения в генераторе горячего газа или обогрева помещений в холодное время года достигается значительная экономия тепла.

В Индии в г. Гуджарате при производстве красителей по технологии, предусматривающей сульфирование нафталина олеумом и серной кислотой с последующим нитрированием азотной кислотой, в качестве промежуточного продукта при нейтрализации свободной серной кислоты известняком образуется шламовый отход, условно названный Н-кислый гипс, который до последнего времени после про -

|

|