Механические свойства металлов

Механические свойства устанавливают по результатам статических, динамических и усталостных (на выносливость) испытаний.

Статические испытания характеризуются медленным и плавным приложением нагрузки. Основными из них являются: испытания на растяжение, твердость и вязкость разрушения.

Для испытании на растяжение используют стандартные образцы с расчетной длиной lp=d и площадью 11,3 А0, где d и А0 —

соответственно диаметр и площадь поперечного сечения образца сортового проката круглого, квадратного или прямоугольного сечения.

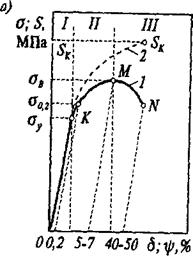

Испытания проводят на разрывных машинах с автоматической записью диаграммы растяжения. На рис. 7.4 представлена такая диаграмма для среднеуглеродистой стали. Кривая I характеризует поведение металла под действием условных напряжений, а-Р! Ай, а кривая 2 — под действием истинных напряжений, S-P! AX (где А0 и Ах — соответственно площади поперечного сечения образца до испытания и на каждой ступени нагружения вплоть до разрушения. Обычно пользуются диаграммой условных напряжений, хотя более объективной является кривая 2. Напряжение сг (точка К на диаграмме) характеризует предел пропорциональности. Его оценивают по отношению (tgaa - tgax) / tga^, которое не должно превышать 0,5 (здесь а0 и а, — соответственно углы наклона касательных к начальному участку диаграммы при линейной и нелинейной зависимости между напряжениями и деформациями.

Предел упругости определяют напряжением, при котором остаточная деформация удлинения не превышает 0,05%. Предел текучести характеризуется условным пределом текучести, сг02, при котором остаточная деформация не превышает 0,2%. Физический предел текучести, соответствует напряжению, при котором образец деформируется без дальнейшего увеличения нагрузки. На

пряжение <Уд (точка М на диаграмме), отвечающее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением (пределом прочности). Начиная с этого момента деформация локализуется на одном участке образца, напряжение падает и происходит разрушение (точка N на диаграмме). Истинное сопротивление разрушению SK, как видно из диаграммы, больше сгв, что свидетельствует об упрочнении (наклепе) металла при испытании. Различие больше для пластичных и незначительно для хрупких металлов. Для высокоуглеродистых сталей ST - ат и ST я SA., так как хрупкие металлы почти не испытывают пластических деформаций. SK (Sr) при хрупком разрушении характеризует сопротивление металлов отрыву. Для материалов хрупких при испытании на растяжение применяют статические испытания на сжатие (для чугуна), на кручение (для закаленных и конструкционных сталей) и изгиб (для отливок из серого и ковкого чугуна).

|

|

|

|

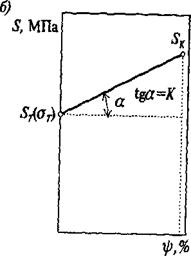

Рис. 7.4. Диаграммы растяжения металла: а) для условных (сплошные линии) и истинных (штриховые линии) напряжений: 1 — область упругой деформация: Л — то же пластической; HI — область развития трещин: б) условно истинных напряжений

Пластические свойства металлов характеризуются относительным удлинением, 8 = [(/А. - 10 )/10 >00 % и сужением,

у/ = [(Aq - Ак )/ А0 }00% , где /0, 1К и Ад, Ак — соответственно

длина и площадь поперечного сечения образца до и после разрушения.

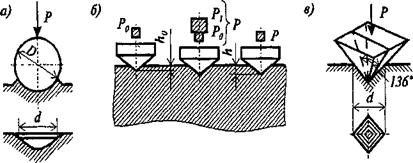

Твердость металлов испытывают путем вдавливания в него под определенной нагрузкой стального шарика, алмазного конуса или пирамиды (рис. 7.5) и оценивают по величине произведенной пластической деформации (отпечатку). В зависимости от вида используемого наконечника и критерия оценки различают твердость по Бринеллю, Роквеллу и Виккерсу.

|

Рис. 7.5. Схема определения твердости: а) по Бринеллю; б) по Роквеллу; в) по Виккерсу |

Твердость металлов по Бринеллю рассчитывают по формуле

|

(7.1) |

НВ = 2Р/nD(D - 4d2 - d2) 10_б, МПа,

где Р — нагрузка (Н); D — диаметр стального шарика (м). В приборе принят D -1 • 10-2 м; d — диаметр отпечатка (лунки) (м).

При испытании значение Р принимают: для стали и чугуна — З -104 Н, меди и сплавов — 1 • 104 Н, а очень мягких металлов (алюминия, баббита) — 2,5 103 Н. Метод применим для металлов и сплавов с твердостью не более 4500 МПа, так как при большей твердости стальной шарик может деформироваться.

Твердость по Роквеллу измеряют в условных единицах по формулам:

HR = 100-е (при вдавливании алмазного конуса с углом при

|

|

|

(7.2) |

|

вершине 120°), HR = 130 - е (при вдавливании стального шарика, D = 1,588-10-3 м), где e = (h-h0)/2-Ю-6 — |

действием общей нагрузки Р после снятия основной нагрузки Рх, h0 — глубина внедрения наконечника под действием предварительной на грузки Р0 (м).

Предварительная нагрузка Р0 при испытаниях независимо от вида наконечника принята 100 Н; основная Рх, для стального шарика — 900 Н (шкала В), алмазного конуса — 1400 Н (шкала С) и 500 Н (шкала А). В соответствии с этим твердость по Роквеллу обозначается HRA, HRB, HRC. Метод широко применяется в промышленности, особенно для твердых и тонколистовых металлов и сшГгюрвдость по Виккерсу определяют по формуле

HV = 1,8544(Р/с?2) - КГ6, МПа, (7.4)

где Р — нагрузка на алмазную пирамиду от 500 до 1200 Н; d — среднеарифметическое значение двух диагоналей отпечатка, м.

Твердость по Виккерсу обозначается HV5, НУ 10 и т. д. Чем тоньше и тверже металл и сплав, тем меньше должна быть нагрузка при испытании.

Для определения микротвердости мелких изделий и структурных составляющих металлов используют также метод Виккерса в приборном сочетании с металлографическим микроскопом.

Испытание металлов на вязкость разрушения проводят на стандартных образцах с надрезом при трехточечном изгибе. Метод позволяет оценить сопротивление металла распространению, а не зарождению трещины или трещиноподобного дефекта любого происхождения, всегда имеющегося в металле. Вязкость разрушения оценивается параметром К, представляющим собой коэффициент интенсивности напряжений или локальное повышение растягивающих напряжений (МПа) в вершине трещины:

К = У<тнл[дС. (7.5)

Условие стабильного существования трещины без ее роста и развития будет К < КХс, где КХс — критический коэффициент интенсивности напряжений, определяемой при испытании образцов - балочек с надрезом на изгиб. Он характеризует трещиностойкость металла и является структурно-чувствительной характеристикой; уменьшается при понижении температуры, увеличении скорости приложения нагрузки и коррозии металла.

Динамические испытания металлов проводят на ударный изгиб и знакопеременное циклическое нагружение. На ударный изгиб испытывают образцы металла размерами (1 х 1x5,5)! О'2 м с концентратором напряжения (надрезом) посередине. Испытание проводят на маятниковом копре. Сопротивление металла ударному изгибу называют ударной вязкостью и обозначают KCU, KCV и КСТ (где КС — символ ударной вязкости, a U, V и Т — вид и размер концентратора напряжения). Она представляет работу Q удара, отнесенную к начальной площади Ао сечения образца в месте концентратора, т. е. КС = QIА0, МДж/м2. Ударная вязкость характеризует сопротивление металла хрупкому разрушению и используется для определения порога хладноломкости.

Сопротивление металла циклическому нагружению характеризуется максимальным напряжением, которое может выдержать металл без разрушения за заданное число циклов, и называется пределом выносливости. Применяют симметричные и несимметричные циклы нагружения. Предел выносливости резко снижается при наличии концентраторов напряжений. Чувствительность к ним при симметричном цикле нагружения определяется эффективным коэффициентом напряжений Кзф =а_х1а_ш (где сг_, и сг_1Я —пределы выносливости

образцов гладкого и с надрезом).