Кристаллизация и фазовый состав железоуглеродистых сплавов

Кристаллизация развивается только при переохлаждении металла ниже равновесной температуры. Процесс кристаллизации начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается при их росте. В зависимости от условий кристаллизации (скорости охлаждения, вида и количества примесей) образуются кристаллы разных размеров от 102 до 106 нм правильной и неправильной формы.

В сплавах, в зависимости от состояния, различают следующие фазы: жидкие и твердые растворы, химические и промежуточные соединения (фазы внедрения, электронные соединения и др.). Фазой называется физически и химически однородная часть системы (металла или сплава), имеющая одинаковый состав, строение, одно и то же агрегатное состояние и отделенная от остальных частей системы разделяющей поверхностью. Поэтому жидкий металл представляет собой однофазную систему, а смесь двух различных кристаллов или одновременное существование жидкого расплава и кристаллов — соответственно двух - и трехфазные системы. Вещества, образующие сплавы, называются компонентами.

Твердые растворы представляют собой фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в кристаллической решетке первого компонента (растворителя), изменяя ее размеры (периоды). Различают твердые растворы замещения и внедрения. В первом случае атомы растворенного компонента замещают часть атомов растворителя в узлах его кристаллической решетки; во втором они располагаются в межузлиях (пустотах) кристаллической решетки растворителя, причем в тех из них, где имеется больше свободного пространства. В растворах замещения период решетки может увеличиваться или уменьшаться в зависимости от соотношения атомных радиусов растворителя и растворенного компонента; в растворах внедрения — всегда увеличиваться. Твердые растворы внедрения возникают только в случаях, когда диаметры атомов растворенного компонента невелики. Например, в железе, молибдене, хроме могут растворяться и образовывать твердые растворы внедрения углерод, азот, водород. Такие растворы имеют ограниченную концентрацию, так как число пор в решетке растворителя ограничено.

В металловедении твердые растворы принято обозначать буквами греческого алфавита а, р, у и т. д., например, a-Fe, P-Fe, y-Fe. Микроструктура твердого раствора мало отличается от структуры чистого металла. Все металлы могут в той или иной степени взаимно растворяться в твердом состоянии. Так, в алюминии может растворяться до 5,5% меди, а в меди -— 39% цинка без изменения кристаллической решетки. Твердые растворы замещения с неограниченной растворимостью могут образовываться в случаях, когда компоненты имеют одинаковые кристаллические решетки; различия в размерах атомов (ионов) не превышают 9-15%, и компоненты принадлежат к одной группе периодической системы или смежным группам. Такой взаимной растворимостью обладают, например, металлы с гранецентрированной кубической решеткой: Ag и Си; Си и Ni; Fe и Со; Fe и Сг; Ni и Pd.

Химические соединения образуются между компонентами, значительно отличающимися электронным строением атомов и кристаллических решеток. В большинстве случаев они не подчиняются законам валентности и не имеют постоянного состава. Например, цементит — Fe3C, содержащий 6,67% углерода по массе, а также соединения марганца с элементами IV-VI групп периодической системы. Соединения металлов имеют общее название интерметал- лидов.

Фазы внедрения — карбиды, нитриды, бориды, гидриды — образуются переходными металлами Fe, Мп, Сг, Мо и др. с углеродом, азотом, бором и водородом, т. е. элементами с малым атомным радиусом. Они имеют много общего в строении и свойствах. В отличие от твердых растворов внедрения, фазы внедрения имеют самостоятельную кристаллическую решетку. Они переменного состава и обладают высокой твердостью.

Электронные соединения образуются между одновалентными элементами (Си, Ag, Аи, Li, Na) или переходными металлами и простыми металлами с валентностью от 2 до 5 (Be, Mg, Zn, Sn, Cd, Al). Они имеют определенную электронную концентрацию (отношение числа валентных электронов к числу атомов) и отличную от компонентов кристаллическую решетку. Соединения этого типа характерны для сплавов меди-латуни (CuZn), оловянистых (Cu3Sn), алюминиевых и бериллиевых бронз.

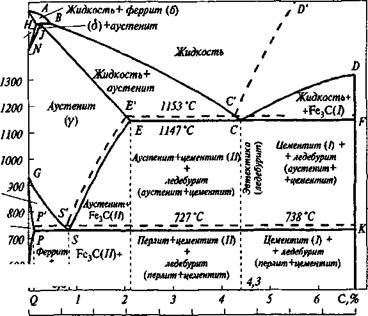

Процесс кристаллизации металлических сплавов описывают диаграммами состояния или фазового равновесия, получаемыми на основе термического анализа. Они характеризуют окончательное состояние сплавов, в которых все фазовые превращения произошли и полностью закончились. На рис. 7.6 приведена диаграмма состояния Fe-Fe3C, которую условно представляют как Fe-C, имея в виду пропорциональное содержание углерода и цементита в сплаве. Вероятность образования метастабильного цементита в жидкой фазе или аустените при обычном и ускоренном охлаждении значительно больше, чем графита. Последний выделяется только при медленном охлаждении сплава (штриховые линии на диаграмме состояния).

|

6 Строительные материалы |

Точка А (1539 °С) соответствует температуре плавления чистого железа, точка D (1250 °С) — температуре плавления цементита Fe3C. Точки N (1392 °С) и G (910 °С) соответствуют полиформному превращению a-Fe <->y-Fe. Точка Е (1147 °С) характеризует предельную растворимость углерода (2,14%) в y-Fe. Кристаллизация сплавов начинается при достижении температур, соответствующих линии ликвидус АВСД, а конец затвердевания — по достижении температур, соответствующих линии солидус AHJECF. Верхний левый угол диаграммы характеризует аллотропическое превращение a(5) <->y-Fe при высоких температурах. В интервале температур 1392-1539 °С a-Fe нередко обозначается, как б-Fe. До точки Кюри (768°С) железо ферромагнитно; выше — парамагнитно. В системе Fe-Fe3C различают следующие фазы: жидкий сплав, твердые растворы — феррит и аустенит, цементит и графит.

|

t, V. 1600 1500 Феррит (6) 1400 |

|

Аустенит+1 +феррит |

|

Феррит (а) |

|

Fе3С(Д/) 500 |

|

О 10 20 30 40 50 60 70 80 Рис. 7.6. Диаграмма состояния Fe-Fe3C |

|

90 Fc3C,% |

|

|

|

Феррит {а)ТЛ^“” пе*ш'п |

Феррит — твердый раствор углерода в a-Fe. Атомы углерода располагаются в центре граней куба, в вакансиях, на дислокациях. Предельная растворимость углерода в феррите при 20 °С *0,006%, 727 °С = 0,02%, в интервале 1392-1539 °С = 0,1%. В смеси с другими фазами феррит устойчив ниже линии GSK на диаграмме (см. рис. 7.6) в доэвтектоидных сталях, серых и ковких чугунах. Чистый феррит пластичен, имеет небольшую прочность и твердость, магнитен Од = 250 МПа, о0,2 = 120 МПа, S = 50%, у = 80%, НВ 800-900 МПа.

Аустенит — твердый раствор углерода в y-Fe. Предельная растворимость углерода в аустените 2,14% при 1147 °С. Атомы углерода располагаются в центре элементарной ячейки и дефектных областях кристалла. Повышенная растворимость углерода в аустените обусловлена большим объемом и числом пор в кристаллической решетке y-Fe. Аустенит устойчив в железоуглеродистых сплавах при t > 727 °С. Легирование его Mn, Cr, Si, Мо и В повышает устойчивость аустенита при охлаждении вплоть до комнатной температуры и определяет возможность получения закалочных структур — бейнита и мартенсита при большой толщине прока

та. Прочность и твердость аустенита в 2,5-3 раза больше феррита при той пластичности и пределе текучести; он легко наклепывается, обладает большим температурным коэффициентом теплового расширения.

Цементит — химическое соединение железа с углеродом — карбид железа (Fe3C), содержащий 6,67% С, имеет сложную ромбическую решетку с плотной упаковкой атомов. Цементит является метастабильной фазой, претерпевающей изменения при легировании и термической обработке сплавов. Различают первичный цементит, выделяющийся при кристаллизации из жидкого расплава, и вторичный и третичный цементиты, выделяющиеся при распаде аустенита и феррита. Твердость цементита в 3-4 раза больше аустенита и в 9- 10 раз — феррита.

Графит — стабильная фаза, выделяющаяся при медленном охлаждении сплава и наличии графитизирующих элементов Si, Ni, Си, А1 и других включений, служащих графитными зародышами. Графит имеет слоистое строение, малую прочность и электропроводность, мягок и хрупок.

Сплавы железа с углеродом, содержащие до 2,14%, называют сталью, содержащие больше 2,14% С — чугуном. Принятое разграничение связано с предельной растворимостью углерода в аусте - ните. Стали после затвердевания не содержат легкоплавкой эвтектики — ледебурита (точка С на диаграмме состояния), характерной для чугуна при содержании углерода 4,3%. При высоком нагреве стали имеют структуру чистого аустенита. На диаграмме состояния (см. рис. 7.6) область его существования ограничена линиями JESGN. Линия GS соответствует началу выделения феррита, линия CD — первичного, a ES — вторичного цементита. Линия PSK соответствует распаду аустенита и образованию эвтектоидной структуры перлита при концентрации углерода в сплаве 0,8%. Линия PQ показывает изменение растворимости углерода в низкотемпературном а-феррите и соответствует началу выделения из феррита третичного цементита. Существенное влияние на качество структуры и свойства стали имеют термическая и термомеханическая обработка сплавов в температурных областях, расположенных по обе стороны линий PSK и GSE. В зависимости от процентного содержания углерода железноуглеродистые сплавы имеют следующие наименования:

— техническое железо С < 0,02%,

— доэвтектоидные стали С = 0,02-0,8%,

— эвтектоидные стали С = 0,8%,

— заэвтектоидные стали С = 0,8-2,14%,

— доэвтектические чугуны С = 2,14-4,3%,

— эвтектика — ледебурит С = 4,3%,

— заэвтектические чугуны С = 4,3-6,67%.

Сплавы железа с углеродом после окончания кристаллизации

имеют различную структуру, но одинаковый фазовый состав; при температурах ниже 727 °С они состоят из феррита и цементита. Существует определенная связь между типом диаграммы, пластичными и литейными свойствами сплавов. Твердые растворы имеют низкие литейные свойства и склонность к образованию рассеянной пористости и трещин. Для получения высоких литейных свойств концентрация компонентов в сплавах должна превышать их предельную растворимость в твердом состоянии и приближаться к эвтектическому составу. Поэтому чугуны обладают лучшими литейными свойствами, чем стали. Для обеспечения пластичных свойств сплавов концентрация компонентов поэтому не должна превышать их предельной растворимости при эвтектической температуре.