Материалы и изделия из древесины

Строганые и шпунтовые доски и бруски имеют на одной кромке шпунт, а на другой — гребень для плотного соединения элементов. Фрезерованные изделия: плинтусы в галтели применяют для заделки углов между стенами и полом; поручни и наличники для обшивки дверных и оконных коробок.

Паркет бывает обыкновенный (планочный) и щитовой. Паркетные планки (дощечки) изготовляют из твердых пород — дуба, бука, ясеня и др. Щитовой паркет имеет основание из досок или брусьев, на которые наклеен паркет, набранный из отдельных планок. Паркетные доски состоят из реечного основания (которое позволяет избежать коробления), на которое наклеены паркетные планки. На кромках паркетных досок имеется паз и гребень для плотного соединения при настилке пола. Применение паркетных досок дает большие преимущества по сравнению со штучным паркетом. Их изготовляют заводским механизированным способом; устройство чистого пола из паркетных досок производится значительно быстрее.

Столярные изделия — оконные и дверные блоки с вмонтированными в них оконными переплетами и дверными полотнами, столярные перегородки и панели для жилых и гражданских зданий. Оконные и дверные блоки поступают на строительство в полной готовности с навешенными полотнами и створками, окрашенными и застекленными. Столярные перегородки собирают на месте строительных работ и скрепляют при помощи плинтусов и карнизов.

Щитовые двери для жилых и общественных зданий представляют собой деревянную раму со сплошным или пустотным заполнением облицованную с обеих сторон шпоном, твердой древесноволокнистой плитой или фанерой. Сплошное заполнение дверей выполняют из деревянных брусков, древесно-стружечных плит, а пустотное — из полосок фанеры, твердой древесно-волокнистой плиты, бумажных сот и т. п. Полотна дверей окрашивают масляной краской, эмалями или имитируют под древесину ценных пород пленкой или текстурной бумагой.

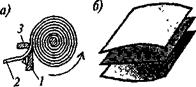

Фанера представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона. Наружные слои шпона в фанере называют «рубашками», а внутренние — «серединками». Лицевая «рубашка» имеет меньше пороков древесины (сучков и др.) и дефектов обработки, чем оборотная «рубашка» и «серединки» При нечетном числе слоев шпона уменьшается коробление фанеры. Обычно фанеру склеивают из листов шпона, расположенных так, чтобы волокна смежных листов шпона были взаимно перпендикулярны (рис. 12.16). Однако в диагональной фанере волокна «рубашек» направлены под углом 45° к волокнам «серединок». Выпускают также фанеру с направлением волокон шпона в соседних слоях под углом 30° или 60°.

|

Рис. 12.16. Схема изготовления фанеры: а) лущение шпона: 1 — нож; 2 — шпон; 3 — прижим; 6) склеивание шпонов |

Лущеный шпон. Короткие (до 2 м) бревна пропаривают или выдерживают в бассейнах с горячей водой, чтобы придать древесине пластичность. Затем на лущильных станках с поверхности бревна, вращающегося вокруг своей оси, снимается тонкая непрерывная стружка — шпон; строганый шпон применяют только для производства декоративной фанеры. Клеевую фанеру изготовляют из березы, бука, ольхи, клена, ясеня, дуба, сосны, ели, кедра, лиственницы. Пакеты шпона, набранные по заданной схеме из определенным образом промазанных клеем листов, поступают в гидравлический пресс, плиты которого обогреваются паром. Отверждение полимерного клея происходит при температуре 120-160 °С и удельном давлении прессования 1,4—2 МПа в течение 20-30 мин.

В зависимости от вида примененного клея и его водостойкости

различают фанеру повышенной водостойкости (марка ФСФ на фе - нолформальдегидном клее), средней водостойкости (марки ФК и ФБА соответственно на карбамидном и альбумин-казеиновом клеях) и ограниченной водостойкости (марка ФБ на казеиновом клее).

По виду обработки поверхности фанера может быть нешлифованной или шлифованной с одной или двух сторон. По числу слоев шпона различают трехслойную, пятислойную и многослойную фанеру толщиной 1,5-18 мм и размером листа до 2400x1525 мм. Фанеру марки ФСФ применяют для обшивки наружных стен, кровельных работ, изготовления несущих и ограждающих конструкций, а других марок -— для устройства внутренних перегородок и обшивки стен и потолков внутри помещений.

Бакелизированную фанеру получают из березового лущеного шпона, пропитанного и склеенного фенолформальдегидными клеями. Бакелизированная фанера имеет высокие конструктивные качества: ее предел прочности при растяжении 60-80 МПа, при этом она почти так же легка, как и древесина. Эта фанера обладает повышенной водостойкостью, атмосферостойкостью и прочностью. Ее применяют для изготовления легких конструктивных элементов. Декоративную клееную фанеру изготовляют из березового, ольхового или липового шпона и облицовывают с одной или двух сторон строганым шпоном из ценных пород дерева (дуба, груши и т. п.) с красивой текстурой либо полимерными пленками. Декоративную фанеру (марки ДФ) применяют для внутренней отделки стен, перегородок, дверных полотен, встроенной мебели и т. п.

Фанерные плиты представляют собой многослойные изделия из шпона, склеенного полимерными клеями; их толщина 8-30 мм и 35- 78 мм. Столярные плиты — это реечные щиты, оклеенные с обеих сторон березовым или другим шпоном. Толщина плит 16-50 мм. Их применяют для дверей, перегородок, встроенной мебели.

Кровельные материалы для временных зданий выпускают следующих видов: стружку, дрань, плитки деревянные и гонт (от польского gont). Материалы для кровель изготовляют из осины, сосны, ели, пихты. Стружку производят длиной (вдоль волокон) 40- 50 см, шириной 7-12 см и толщиной 0,3 см; дрань — длиной 40- 100 см, шириной 9-13 см и толщиной 0,3-0,5 см; гонт — длиной 50- 70 см, шириной 7-12 см и толщиной 1,5 см.

Древесно-стружечные плиты изготовляют путем горячего прессования специально приготовленных древесных стружек с термореактивными жидкими полимерами (карбамидными или фенолформальдегидными). Расход полимера составляет 8-12% (по массе).

Стружку получают на специальных стружечных станках, используя сырье в виде отходов деревообработки, фанерного и мебельного производства, а также неделовую древесину. Средний слой трехслойных плит состоит из относительно толстых стружек (толщина до 1 мм), наружные слои выполняются из тонких стружек (толщиной до 0,2 мм), которые повышают прочность изделий. В качестве декоративной отделки, защищающей плиты от увлажнения и истирания, применяют полимерные пленочные материалы, бумагу, пропитанную смолами. Нередко поверхность плит (предварительно отшлифованную) покрывают водостойкими фенольными или эпоксидными лаками.

Выпускают древесно-стружечные плиты различной плотностью (г/см3): очень высокой 0,81-1,0, высокой 0,66-0,8, средней 0,51- 0,65, малой 0,36-0,5, очень малой 0,35. Плиты с их высокой плотностью применяют как конструкционный и отделочный материал. Плиты малой плотностью служат тепло - и звукоизоляционным материалом. Для придания плитам биостойкости в полимерностружечную массу добавляют антисептики (фторид и кремнефторид натрия, буру и др.). В качестве антипиренов используют добавку сульфата аммония и диаммонийфосфат. С целью уменьшения набухания плит во влажном воздухе в исходную массу вводят гидрофо- бизующие вещества (парафиновую эмульсию, раствор кремнийор - ганического полимера и др.). Размеры плит: длина 1800-3500 мм, ширина 1220-1750 мм, толщина 4—100 мм.

Древесно-волокнистые плиты изготовляют путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и специальных добавок (антисептиков, антипиренов, гидрофобизующих веществ). Древесные волокна получают из отходов деревообрабатывающих производств и неделовой древесины. Древесину на рубильных машинах перерабатывают в щепу, которую проваривают в 1-2%-ном растворе едкого натра для нейтрализации смолистых и сахаристых веществ. Затем щепу размельчают в дефибраторах и других машинах до состояния тонких волокон. После дополнительной обработки паром (при температуре 150 °С в давлении 0,6-1 МПа) волокна смешивают с водой и указанными добавками. При изготовлении сверхтвердых плит в смесь вводят фенолформальдегидный полимер. Приготовленная масса передается на отливочную машину, имеющую бесконечную металлическую сетку и вакуумную установку. Здесь масса обезвоживается, уплотняется, разрезается на плиты, которые и направляются в роли

ковую сушилку, если формуются высокопористые изоляционные плиты. Для получения твердых плит необходимо прессование массы, которое осуществляется на гидравлических многоэтажных прессах при температуре 150-165 °С под давлением 1-5 МПа. Горячее прессование ускоряет отвердение термореактивного полимерного связующего; изменяя давление прессования, можно получить плиты разной плотностью и с различными физико-механическими свойствами.

Выпускают плиты пяти видов: сверхтвердые плотностью более 950 кг/м3 с пределом прочности при изгибе R> 50 МПа; твердые >850 кг/м3, R> 40 МПа; полутвердые >400 кг/м3, R> 15 МПа; изоляционно-отделочные = 250-350 кг/м3, R> 2 МПа; изоляционные до 250 кг/м3, R> 1,2 МПа.

Плиты имеют длину 1200-3600 мм и ширину 1000-1800 мм. Твердые плиты имеют толщину 3-8 мм, а изоляционные — 8-25 мм.

Твердые плиты применяют для устройства перегородок, подшивки потолков, настилки полов, для изготовления дверных полотен и встроенной мебели.

Отделочные плиты облицовывают синтетической пленкой с прокладкой текстурной бумаги под цвет и текстуру древесины ценных пород. Их также выпускают с матовой поверхностью, окрашенными водоэмульсионными поливинилацетатными красками. Такие плиты служат облицовкой стен и потолков. Плиты, окрашенные эмалями, имеют глянцевую поверхность и они более водостойки. Эти плиты применяют для облицовки стен в медицинских учреждениях, продуктовых магазинах и т. п.

Крупноразмерность, красивый внешний вид и невысокая стоимость предопределяют высокую технико-экономическую эффективность плит.

Изоляционные древесно-волокнистые плиты находят широкое применение в виде тепло - и звукоизоляционного материала. Производство древесно-волокнистых и древесно-стружечных плит быстро увеличивается, чему способствуют обширные ресурсы разнообразного органического сырья в виде отходов деревообработки, бумажной макулатуры, неделовой древесины; сырьем могут служить также стебли тростника, солома, льняная костра и т. п.

Столярные плиты — это реечные щиты, оклеенные с обеих сторон березовым или другим шпоном. Толщина плит 16-50 мм. Их применяют для дверей, перегородок и встроенной мебели.

Древесно-слоистые пластики — это листы или плиты, изго-

336

товленные из лущеного шпона, пропитанного и склеенного резоль - ным фенолформальдегидным полимером. Отличаются от фанеры большей плотностью (1,25-1,33 г/см3) и обладают высокими механическими свойствами: предел прочности при растяжении вдоль волокон «рубашки» 140-260 МПа, при изгибе 150-280 МПа, удельная ударная вязкость 3-8 МПа. Эти пластики стойки к действию масел, растворителей, моющих средств. Применяют в строительных конструкциях, от которых требуется химическая стойкость, немагнитность, высокое сопротивление истиранию.