Строительные машины и основы автоматизации

ЛЕНТОЧНЫЕ СТРОИТЕЛЬНЫЕ КОНВЕЙЕРЫ

Ленточные конвейеры предназначены для перемещения непрерывным потоком в горизонтальном или наклонном (под углом до 20°) направлениях сыпучих (песка, земли, цемента), мелкокусковых (щебня, гравия и др.) и мелкоштучных (кирпича, блоков, плитки и др.) материалов, а также растворов, бетонной смеси при температуре окружающего воздуха -40...+40°С и температуре Транспортируемых материалов не выше +60°С. Тяговым и грузонесущим органом ленточных конвейеров служит прорезиненная гладкая бесконечная лента, огибающая два концевых барабана — приводной и натяжной. Расчетную длину конвейеров измеряют по центрам концевых барабанов. Строительные конвейеры выполняют передвижными длиной 5...14 м и звеньевыми сборно-разборными длиной 40...80 м. Ширина ленты передвижных конвейеров 400...500 мм, звеньевых — 650 мм.

Основой ленты служит хлопчатобумажная или капроновая ткань, образующая прокладки ленты, которые связаны между собой и покрыты снаружи вулканизированной резиной. Концы ленты при ее монтаже склеивают с последующей вулканизацией места стыка. Лента приводится в движение силой трения, возникающей между ней и поверхностью приводного барабана. Необходимое давление ленты на барабан обеспечивается ее натяжением при перемещении неприводного (натяжного) барабана винтовым натяжным устройством. Рабочая (груженая) ветвь ленты конвейера поддерживается с помощью опор (двухроликовых у передвижных конвейеров, трехроликовых у стационарных), крайние ролики которых установлены под углом а = 20...30° и придают ленте желобчатую форму. Такая форма обеспечивает возможность транспортирования сыпучих грузов, исключая их ссыпание, и способствует повышению производительности конвейера. Холостую ветвь ленты поддерживают прямые однороликовые опоры.

Передвижные ленточные конвейеры имеют пневмоколесное шасси и применяются на рассредоточенных объектах с малыми объемами работ.

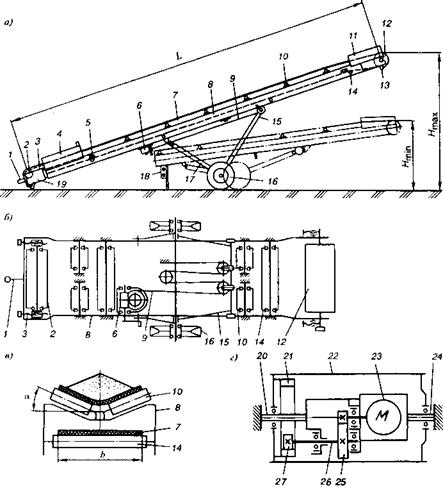

Они выполнены по единой конструктивной схеме, максимально унифицированы и состоят (рис. 2.15) из следующих основных узлов: несущей рамы 8, установленной на шасси с двумя ходовыми пневмоколесами 16, транспортирующей прорезиненной гладкой ленты 7, электроприводного мотор-барабана 12, натяжного барабана 2 с

|

Рис. 2.15. Передвижной ленточный конвейер: а — общий вид; 6 — кинематическая схема; в — расположение леиты на роликоопорах; г — кинематическая схема электроприводного мотор-барабана |

винтовым натяжным устройством 3, верхних желобчатых 10 и нижних плоских 14 роликоопор, поддерживающих соответственно рабочую (груженую) и холостую ветви ленты, загрузочной воронки 4, механизма изменения высоты выгрузки, очистных скребков 13, кожухов 11 и 19, электрооборудования и переносного пульта управления 18.

Материал подается на ленту конвейера с уровня земли через загрузочную воронку, а выгружается при огибании лентой приводного барабана. Загрузка конвейера может осуществляться вручную или механизированным способом с помощью питателя, обеспечивающего равномерную и непрерывную подачу сыпучих материалов на ленту. Лента очищается от налипшего материала двумя скребками 13, расположенными в верхней и нижней частях конвейера.

Бесконечная лента приводится в движение электроприводным мотор-барабаном с наружным диаметром 320 мм, установленным в верхней части рамы конвейера. Положение барабана регулируется болтами, расположенными с обеих сторон рамы. Движение барабану сообщается от встроенного в его внутреннюю полость электродвигателя 23 через зубчатую пару 25, промежуточный вал 26 и выходную шестерню 27, приводящую во вращение зубчатый обод 21, жестко соединенный с основанием барабана 22. Барабан через подшипники опирается на цапфу 20 редуктора и кабельную втулку 24. Натяжное устройство, предназначенное для натяжения ленты с целью обеспечения надежного сцепления ее с барабанами, расположено в нижней части рамы и состоит из натяжного барабана 12 (см. рис. 2.15), ползунов и регулировочных винтов 3 с гайками. Увеличение и уменьшение высоты разгрузки конвейера осуществляются при изменении расстояния между верхними частями подвижной 15 и неподвижной 17 опор шасси с помощью ручной червячной лебедки 6 через канатный полиспаст 9.

Управление приводом конвейеров ручное кнопочное и осуществляется с помощью переносного пульта 18. Безопасность работы конвейеров обеспечивается аварийными кнопками, установленными на концах рамы и экстренно отключающими привод в аварийных ситуациях, и конечным выключателем 5, блокирующим нижний кожух с приводом и исключающим его включение при снятии кожуха.

Рабочие поверхности лент передвижных ленточных конвейеров выполняют гладкими и рифлеными — с шевронными выступами. Конвейеры с рифлеными лентами имеют повышенные (до 35°) углы наклона и большую высоту выгрузки. Скорость движения лент

1.6.. . 1,7 м/с. Высота разгрузки передвижных конвейеров с гладкой лентой (наименьшая — наибольшая) длиной 6 м составляет

1.5.. .2.6 м, длиной Юм — 1,8...3,9 м, длиной 14 м — 2,2...5,1 м. Производительность конвейеров 100... 112 т/ч.

В пределах строительной площадки передвижные конвейеры перемещают обычно вручную, а с объекта на объект транспортируют без разборки с опущенной на минимальную высоту рамой на буксире к любому транспортному средству. К тягачу конвейер подсоединяют с помощью дышла 1. Наибольшая скорость буксирования конвейеров 15 км/ч.

Стационарные ленточные конвейеры применяют на объектах с большими объемами работ. Такие конвейеры состоят из тех же узлов, что и передвижные машины (за исключением отсутствующих механизмов передвижения и изменения высоты разгрузки), полностью унифицированы и отличаются друг от друга длиной и мощностью привода. Рамы стационарных конвейеров собирают из типовых взаимозаменяемых секций — звеньев длиной 2,5 м. Загрузка материала на ленту производится через загрузочную воронку, разгрузка — с приводного барабана или на любом участке ленты с помощью разгрузочных устройств. Высота разгрузки горизонтальных конвейеров составляет 0,72 м, наклонных (максимальный угол наклона 10°) — 7 м при длине 40 м и 15 м при длине 80 м.

Конструктивная производительность ленточного конвейера при перемещении насыпных материалов (м3/ч)

Пк = 3600Sv,

где 5 — площадь поперечного сечения насыпного материала на ленте, м (при средних значениях угла наклона конвейера с гладкой лентой 5 = 0,05Ь2 и с желобчатой лентой S - 0,1 lb1 на трехроликовых опорах; b — ширина ленты, м); v — скорость движения ленты, м/с.

Производительность конвейера, транспортирующего штучные грузы (т/ч)

Пк = 3,6/nvll,

где т — масса отдельного груза, кг; / — расстояние между центрами грузов, м.