Строительные машины и основы автоматизации

БУЛЬДОЗЕРЫ

Бульдозеры представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающее отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Современные

бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых широко унифицированы. Главный параметр бульдозеров — тяговый класс базового трактора (тягача). Бульдозеры применяют для послойной разработки и перемещения грунтов I...IV категорий, а также предварительно разрыхленных скальных и мерзлых грунтов. С их помощью выполняют планировку строительных площадок, возведение насыпей, разработку выемок и котлованов, нарезку террас на косогорах, разравнивание грунта, отсыпаемого другими машинами, копание траншей под фундаменты и коммуникации, засыпку рвов, ям, траншей, котлованов и пазух фундаментов зданий, расчистку территорий от снега, камней, кустарника, пней, мелких деревьев, строительного мусора и т. п. Широкое использование бульдозеров в строительном производстве определяется простотой их конструкции, надежностью и экономичностью в эксплуатации, высокими производительностью, мобильностью и универсальностью.

Бульдозеры классифицируют:

по назначению — общего назначения, используемые для выполнения основных видов землеройно-транспортных и вспомогательных работ в различных грунтовых и климатических условиях, и специальные, применяемые для выполнения целевых работ в специфических грунтовых или технологических условиях (бульдозеры-толкачи, подземные и подводные бульдозеры);

в зависимости от тягового класса (номинальному тяговому усилию) базовых машин — малогабаритные (класс до 0,9). легкие (классов 1,4...4), средние (классов 6...15), тяжелые (классов

25.. .35) и сверхтяжелые (класса свыше 35);

по типу ходового устройства — гусеничные и пнев - моколесные;

по конструкции рабочего органа — с неповоротным в плане отвалом, постоянно расположенным перпендикулярно продольной оси базовой машины, и с поворотным отвалом, который может устанавливаться перпендикулярно или под углом до 53° в обе стороны к продольной оси машины;

по типу системы управления отвалом — с гидравлическим и механическим (канатно-блочным) управлением.

При канатно-блочной системе управления подъем отвала осуществляется зубчато-фрикционной лебедкой через канатный полиспаст. опускание — под действием собственной силы тяжести отвала. При гидравлической системе управления подъем и опускание отвала осуществляются принудительно одним или двумя гидроцилиндрами двустороннего действия. Бульдозеры с механическим управлением в настоящее время промышленностью не выпускаются.

Рабочий цикл бульдозера: при движении машины вперед отвал с помощью системы управления заглубляется в грунт, срезает ножами слой грунта и перемещает впереди себя образовавшуюся грунтовую призму волоком по поверхности земли к месту разгрузки; после отсыпки грунта отвал поднимается в транспортное положение, машина возвращается к месту набора грунта, после чего цикл повторяется. Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6... 10 м. Экономически целесообразная дальность перемещения грунта не превышает 60...80 м для гусеничных бульдозеров и 100... 140 м для пневмоколесных машин. Преимущественное распространение получили гусеничные бульдозеры, обладающие высокими тяговыми усилиями и проходимостью. Чем выше тяговый класс машины, тем больший объем земляных работ она способна выполнять и разрабатывать более прочные грунты.

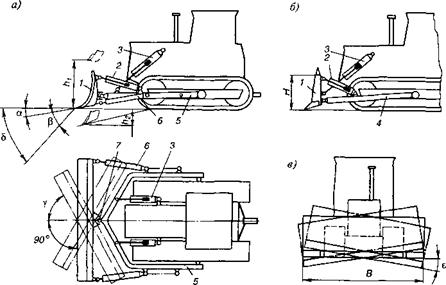

К основным параметрам бульдозерного оборудования относятся (рис. 4.7) высота без козырька Я и длина В отвала (м), радиус кривизны отвала г, основной угол резания 5, задний угол отвала а, угол заострения ножей р, угол перекоса отвала є и угол поворота (у поворотных машин) отвала в плане у (град), высота подъема отвала над опорной поверхностью h и глубина опускания отвала ниже опорной поверхности hi (м), напорное Т и вертикальное Р усилия на режущей кромке (кН), скорости подъема vn и опускания v0 отвала.

|

Рис. 4.7. Схемы устройств и основные параметры бульдозеров: а — с поворотным отвалом; б — с неповоротным отвалом; в — поперечный перекос отвала |

Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней кромки отвала крепятся сменные двухлезвийные режущие ножи (два боковых и средние), наплавленные износоустойчивым сплавом. В середине верхней части отвала имеется козырек, препятствующий пересыпанию грунта через верхнюю кромку.

Для увеличения производительности бульдозера при работе на легких грунтах на его отвал устанавливают с обоих концов сменные уширители, открылки и удлинители. Для уменьшения потерь грунта при его транспортировании современные неповоротные гусеничные бульдозеры оборудуют сферическими и полусферическими отвалами.

Отвал 1 неповоротного бульдозера (рис. 4.7, о) крепится шарнирно к толкающему устройству в виде двух толкающих брусьев 4 коробчатого сечения, задние концы которых соединены шарнирно с балками ходового устройства базовой машины.

Отвал 1 поворотного бульдозера (см. рис. 4.7, а) монтируется на универсальной толкающей раме 5, на которой вместо отвала может быть установлено различное сменное оборудование с гидравлическим управлением — кусторез, древовал, корчеватель-собиратель, плужный снегоочиститель и др. Поворотный отвал соединен с толкающей рамой посредством центрального шарового шарнира 7 и двух боковых толкателей 6, обеспечивающих различное положение отвала в плане относительно базовой машины. При продольном движении бульдозера с повернутым в плане отвалом грунт перемещается вбок по отвалу. Способность поворотных бульдозеров перемещать грунт в сторону определяет их широкое использование при засыпке каналов, рвов, траншей коммуникаций и т. п.

Система управления обеспечивает: подъем и принудительное опускание отвала, его плавающее и фиксированное положение с помощью гидроцилиндров 5, поворот отвала в плане (у поворотных бульдозеров) гидроцилиндрами 6, поперечный двусторонний перекос (до 12°) отвала в вертикальной плоскости (рис. 4.7, в), регулировку угла резания ножей отвала (среднее значение 55°) путем поворота (наклона) отвала гидроцилиндрами 2 (см. рис. 4.7, а, б) вперед и назад относительно толкающего устройства.

Принудительное заглубление ножей отвала в грунт под действием гидроцилиндров, развивающих усилие до 40 % и более от веса тягача, позволяет бульдозерам с гидравлическим управлением разрабатывать прочные грунты, а возможность установки отвала в определенное фиксированное положение обеспечивает срезание слоя грунта заданной толщины. Поперечный перекос отвала повышает универсальность машины и ее эксплуатационные возможности на планировочных работах, облегчает разработку тяжелых грунтов и т. п.

|

|

|

|

|

|

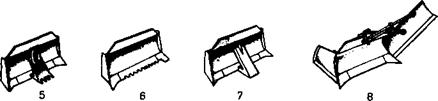

Гусеничные бульдозеры могут оснащаться дополнительным быстросъемным оборудованием (рис. 4.8), значительно расширяющим их технологические возможности: неподвижными или гидроуправляемыми уширителями отвала 1, 2, 3, передними и задними рыхли - тельными зубьями 4, киркой 5 для взламывания асфальтовых покрытий, ножами 6 для разработки мерзлых грунтов, кусторезным ножом, надставкой 7 для рытья канав, откосинком с жестким креплением и гидроуправляемым откосником-планировщиком 8, передними и задними лыжами 9, грузовыми вилами 10, подъемным крюком 11 и т. п.

Все большее распространение получают мощные неповоротные пневмоколесные бульдозеры на базе серийных колесных тракторов и специальных шасси с шарнирно сочлененной рамой, применяемые в основном для разработки легких и средних грунтов на рассредоточенных строительных объектах. Такие бульдозеры, почти не уступая в проходимости гусеничным машинам, обладают значительно большими (в 1,5...2 раза) рабочими и транспортными скоростями, повышенной маневренностью и производительностью.

Практически все гусеничные и колесные бульдозеры с тяговым усилием 200 кН и более оснащаются однозубым и трехзубым рыхли - тельным оборудованием заднего расположения. Некоторые модели гусеничных неповоротных бульдозеров оснащаются дополнительной автоматизированной системой управления отвалом «Комби - план», осуществляющей автоматическую стабилизацию заданного положения отвала при выполнении окончательных планировочных работ.

Бульдозеры с поворотным отвалом оснащаются аппаратурой «Копир-Автоплан». Аппаратура автоматического управления отвалом обеспечивает повышение качества обработки грунтовой поверхности, повышение производительности машины за счет уменьшения числа проходов бульдозера по планируемому участку, и снижение утомляемости машиниста.

Пневмоколесные бульдозеры базируются на тракторах класса 1,4 и предназначены для выполнения земляных и догрузочно-разгру - зочных работ малого объема, погрузки и транспортирования сыпучих материалов на небольшие расстояния, подъема и перемещения единичных и штучных грузов, планировки площадок, засыпки траншей, ям и для других работ.

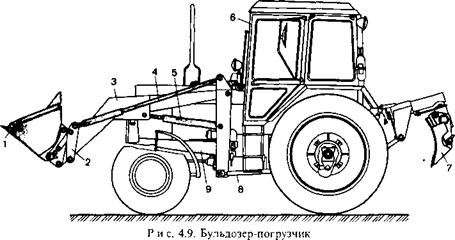

В городском строительстве широко используются пневмоколесные бульдозеры с неповоротным гидроуправляемым отвалом и аналогичные по конструкции бульдозеры-погрузчики, у которых в качестве основного сменного оборудования используются гидроуправляемые отвалы и ковши вместимостью 0,38 и 0,5 м3.

Бульдозеры-погрузчики комплектуются также дополнительным сменным рабочим оборудованием: ковшами для тяжелых материалов и снега, уширенным ковшом для работ у стен зданий и сооружений, у бордюров улиц и дорог, грузовыми вилами для погрузки и разгрузки поддонов с грузами, монтажным крюком для погрузки штучных грузов, челюстным захватом для длинномерных грузов, удлинителем стрелы, уширителями отвала, поворотным отвалом для снега, отвалом-планировщиком и т. п.

Бульдозер-погрузчик (рис. 4.9) состоит из следующих основных частей: базового трактора 6, несущей рамы 9, тяг 8, стрелы 3, устройства 2 для смены рабочих органов, ковша 1 или неповоротного бульдозерного отвала, попарно работающих гидроцилиндров 4, 5 управления стрелой и ковшом, гидросистемы и электрооборудования. Сзади машины может быть навешен управляемый гидроцилиндрами отвал-планировщик 7. Неповоротный отвал предназначен для планировочных работ и представляет собой сварную конструкцию с секционными ножами. Для соединения отвала с уширителем и сменным устройством стрелы он оборудован крюками и кронштейнами. С бульдозерным отвалом применяется удлинитель стрелы для увеличения се вылета при разгрузке бортовых автомобилей, прицепов и железнодорожных платформ. Основной ковш, ковш для тяжелых материалов и уширенный ковш представляют собой сварную

|

|

конструкцию со сменными зубьями и различаются геометрическими размерами.

Система управления ковшом обеспечивает возможность его поступательного перемещения при подъеме и опускании стрелы. Челюстной захват состоит из двух боковин, к которым снизу приварено днище с ножом и зубьями для захвата длинномерных грузов. Открытие и закрытие челюстей ковша производится двумя гидроцилиндрами. В открытом положении челюстной захват трансформируется в планировочный отвал. Этот рабочий орган может быть использован для очистки площадок, погрузки камней, пней и др. Смена рабочих органов осуществляется с помощью специального устройства 2 в кратчайшие сроки без дополнительного обслуживающего персонала. Гидросистема бульдозера-погрузчика обеспечивает привод и управление механизмами стрелы, ковша, челюстного захвата и задней навески трактора. Она включает гидросистему базового трактора, дополнительно установленные гидроцилиндры и гидрораспредеЛитель.

Эксплуатационная производительность (м3/ч) бульдозера при резании и перемещении грунта

П, р = 3600 VrpKyK„KJTn, (4.7)

где Vrp — геометрический объем призмы волочения грунта впереди отвала, м3;

КР = BIPKJ(2tgq>KP), (4.8)

В и Я — соответственно длина и высота отвала, м; Кп — коэффициент, учитывающий потери грунта при транспортировке

(Кп - 1- 0,005 /п); ф — угол естественного откоса грунта в движении (ф = 35...45°); Кр — коэффициент разрыхления грунта (Кр - 1,1...1,3); Ку — коэффициент, учитывающий влияние уклона местности на производительность (при работе на подъемах от 5 до 15 % Ку уменьшается от 0,67 до 0,4, при работе на уклонах от 5 до 15 % Ly увеличивается с 1,35 до 2,25); Кн — коэффициент наполнения геометрического объема призмы волочения грунтом (Кн = 0,85...1,05); Кв — коэффициент использования бульдозера по времени (Кв = 0,8...0,9); Гц — продолжительность цикла, с;

Гц — /p/Vp + /п/Vn + /о/Vo tn, (4.9)

Ip, /п и /о = /р + /п — длины соответственно участков резания, перемещения грунта и обратного хода бульдозера, м;

lo - VrplA, (4.10)

А = Bh — площадь срезаемого слоя грунта, м2 (А — средняя толщина срезаемого слоя, м); vp, vn, v0 — скорости трактора при резании, перемещении грунта и обратном ходе, м/с; t„ — время на переключение передач в течение цикла (tn = 15...20 с).

Резание грунта производится на скорости 2,5...4,5 км/ч, перемещение грунта — на скорости 4,5...6 км/ч.

Эксплуатационную производительность бульдозера (м3/ч) с поворотным отвалом при планировочных работах

Пэр = 3600/(fisiny - 0,5)KJ[n(l/v + *„)], (4.11)

где / — длина планируемого участка, м; у — угол установки отвала в плане, град; 0,5 — величина перекрытия проходов, м; п — число проходов по одному месту; v — скорость движения бульдозера, м/с. Полное сопротивление движению бульдозера (кН)

Fz = F + Fi + Fi + Fa, (4.12)

где F — сопротивление движению, бульдозера с трактором, кН:

Fi = G6(f± і),

G& — вес бульдозера с трактором, кН;/ — коэффициент сопротивления движению трактора по грунту (/'=0,1 ...0,15); і = tga — уклон пути; a — угол наклона пути движения бульдозера к горизонту, град; знак «+» принимается при работе на подъем,«-» — при работе под уклон; Fi — сопротивление грунта резанию, кН:

Fi - Bsmyhkp, (4.13)

kKp — удельное сопротивление грунта резанию, кПа (см. табл. 4.1);

F3 — сопротивление волочению призмы грунта впереди отвала, кН:

p — плотность грунта, т/м3 (см. табл. 4.1); g — ускорение свободного падения (g - 9,81 м-с~2); |іі — коэффициент трения грунта по грунту (ці = 0,4...0,8, причем меньшие значения для влажных и глинистых грунтов);

Fa — сопротивление трению грунта по отвалу, кН:

Fa = 0,5fi#2pgcos25|a;, (4.15)

5—угол резания, град (5 = 50. ..55°); цз — коэффициент трения грунта по стали (fi2 = 0,35...0,5 — для песка, цг = 0,5...0,6 — для супесей и суглинка, [І2 = 0,7...0,8 — для глины).

Бульдозер находится в движении без пробуксовывания при условии, что сцепная сила тяги Fcu больше окружного усилия F0 на ведущей звездочке движителя и больше общего сопротивления передвижению Fx, т. е. Fcu > F0 > Fv.

Сцепная сила тяги, кН,

Fcu=G6x}/, (4.16)

где |/ — коэффициент сцепления движителя с опорной поверхностью (11/ = 0,7.. .0,9).