Тонкое измельчение цемента

Обычно клинкер до помола подвергался магазини - рованию, во время которого он охлаждался, причем одновременно в нем шла гидратация (гашение) свободного неусвоенного оксида кальция. При повышенном содержании свободной СаО (сверх 1,5—2%) цемент (клинкер) часто не выдерживал стандартного испытания на равномерность изменения объема. Клинкер содержит обычно не более 0,75—1% СаОСВоб. Он дробится в установленной в колосниковом холодильнике дробилке и поступает на клинкерный склад с температурой 323— 343 К - Таким образом, необходимость магазинирования клинкера отпадает, но для обеспечения бесперебойной работы помольных агрегатов создаются запасы.

Дисперсность цемента характеризуется в настоящее время величиной удельной поверхности, выражаемой в см2/г. Известны несколько методов определения удельной поверхности. Применяется метод воздухопроницаемости, основанный на измерении сопротивления фильтрации воздуха через слой навески цемента при атмосферном давлении. Этим методом определяют «внешнюю» поверхность зерен цемента. Для этой цели используют прибор конструкции В В. Товарова, а также ПСХ-2.

По методу воздухопроницаемости Б. В. Дерягина при пониженном давлении также измеряется «внешняя» поверхность: это метод отличается от предыдущего тем, что при испытании не происходит скольжение воздуха, понижающего точность определения. Метод же низкотемпературной адсорбции азота позволяет определить не только всю «внешнюю» и «внутреннюю» поверхность, включая тончайшие поры. Он дает возможность установить истинную удельную поверхность цементного порошка. Наконец, на турбидиметре Вагнера можно определять не только «внешнюю» удельную поверхность, но и зерновой состав; по этому методу однако не находят площадь поверхности, создаваемой частицами цемента размером менее 7,5 мкм, что снижает точность результатов.

При сопоставлении результатов, получаемых по указанным методикам, получаются примерно следующие данные для удельной поверхности:

1. по турбидиметру Вагнера........................................... 1800 см2/г

2. по воздухопроницаемости при атмосферном давлении воздуха. 3000 »

3. по воздухопроницаемости при разреженном давлении воздуха 5500 »

4. по эффекту низкотемпературной адсорбции азота..... 15500 »

В нашем дальнейшем изложении мы будем давать характеристику дисперсности по методу воздухопроницаемости :при атмосферном давлении, поскольку преимущественно применяется именно этот технический метод контроля.

По теории С. Н. Журкова твердое тело разрушается при действии внешней нагрузки, вызывающей разрыв межатомных связей и появление локальных и затем сильных разрушений. Процесс разрушения клинкерного зерна после его расщепления по границам дефектов наступает на контакте межфазовой поверхности, главным образом силикатов кальция с промежуточным веществом; образуется трещина, развитие которой способствует дальнейшему разрушению. В зависимости от условий измельчения часть появившихся дислокаций является зародышами образующихся трещин, которые в дальнейшем раскрываются [153].

В структуре частиц твердого тела по имеющимся дефектам происходит образование осколков при нагрузках, которые в 100—1000 раз меньше теоретической прочности. Измельчение протекает неравномерно по длине мельницы; вначале диспергирование идет сравнительно быстро по макродефектам, по мере уменьшения дефектов прочность измалываемого зерна оказывается высокой, что снижает скорость измельчения. Особенно неблагоприятно действует большое количество образующихся тонких фракций, которые создают мягкую подушку, понижающую эффективность работы мелких тел, и вместе с тем вызывают агрегирование и налипание цемента на бронефутеровку мельницы и шары.

Исследования С. М. Рояка и В. 3. Пироцкого с использованием прибора АПР-1 показали, что процесс измельчения цементного клинкера разделяется на три стадии. Первая определяется макродефектностью структуры клинкера (трещиноватость, пористость), вторая — микроструктурой клинкера (размерами, формой, характером срастания кристаллов). Начиная с удельной поверхности 2300—2700 см2/г наступает третья стадия измельчения, для которой характерны налипание и агрегирование тонкодисперспых частиц цемента; при этом повышается доля работы трением, которая по эффективности уступает помолу ударом и раздавливанием. На этой стадии измельчения особенно четко ощущается роль фазового состава клинкера. Выявлено, что наибольшей микротвердостью обладает промежуточное вещество. Алит и белит, имея примерно одинаковую микротвердость, резко различаются по хрупкости. У кристаллов алита больше дефектов структуры, поэтому они значительно более хрупки, чем кристаллы белита; чем больше бели - та, тем сильнее процессы налипания и агрегирования цемента. На основе результатов этих исследований цементные клинкеры по показателю суммарной сопротивляемости измельчению разделяются на три группы: с низкой, средней и высокой сопротивляемостью; для этих групп показатель сопротивляемости измельчению составляет (4—10)10-9, (10—14)"9 и выше (10—14) —9 кВт - •ч/см2 в условиях энергетического режима соответственно ударного, смешанного и каскадного.

Общепризнанного теоретического объяснения процессов налипания и агрегирования еще нет. По нашему мнению, дисперсные зерна цемента приобретают заряд статического электричества в результате механических воздействий на них мелющих тел и взаимного трения цемента. Поэтому они агрегируются и налипают на мелющие тела, чему содействует также наличие в измалываемой шихте таких веществ, как гипс с электрическим зарядом другого знака. Прадполагают, что мелкие части - пы цемента заполняют неровности на поверхности мелющих тел. По мнению В. Беке и Л. Опоцки [170], налипание частиц цемента является следствием действия поверхностных и капиллярных сил притяжения. Процессы же агрегирования отличаются тем, что в этом случае вследствие развивающейся высокой температуры в результате колоссальной концентрации энергии на поверхности цементного зерна в точках приложения механической силы удара шара структура клинкерных фаз изменяется, как это показали рентгенографические исследования. В итоге в указанных местах вследствие пластической деформации происходят процессы «сваривания» аналогично тому, как это бывает в минералах. Однако в последующем возможно разрушение агломератов и дальнейшее их измельчение.

В пользу электростатической теории свидетельствует возможность локализации этих явлений небольшой добавкой углерода, уменьшающего электростатический заряд поверхности зерен цемента; вспрыскивание в третью камеру мельницы воздушно-водной смеси повышает влажность и электропроводность аспирациоиного воздуха, что снижает заряд статического электричества на поверхности частиц цемента.

П. А. Ребиндер еще в 1927 г. доказал, что адсорб - I конные слои на поверхности твердого тела понижают его твердость и, как следствие, работу его диспергирования. Эффект понижения твердости под влиянием поверхностно-активных веществ обусловлен понижением поверхностного натяжения твердого тела при адсорбции его поверхностью полярных молекул из окружающей среды. Иначе говоря, образование адсорбционного слоя ослабляет связи между поверхностными элементами кристаллической решетки, ибо адсорбция молекул поглощает часть сил, связывавших ранее частицы на поверхности тела.

Адсорбционную природу эффекта понижения твердости П. А. Ребиндер доказал тем, что существует полный параллелизм в изотерме понижения твердости и изотерме адсорбции для данной поверхности раздела. Понижение твердости возрастало с концентрацией по - всрхностно-активного вещества и достигало наибольшего предельного значения при полном насыщении адсорбционного слоя. Экспериментальные исследования показали, что для получения необходимого эффекта важно, чтобы твердое тело приближалось по возможности к идеально хрупкому и чтобы каждая вновь образованная поверхность его успевала адсорбировать полярные молекулы понизителя твердости, т. е. поверх - ностно-активного вещества.

Чтобы уменьшить налипание и улучшить процесс тонкого измельчения раньше применялась добавка 0,5— 1% молотого каменного угля, но затем от этого отказались из-за возможной коррозии арматуры в железобетоне. Следует отметить, что при мокром помоле стабилизаторы, добавляемые к водной среде перед помолом в шаровых мельницах выполняют двоякую роль: с одной стороны, понижая твердость, облегчают диспергирование, вызывая образование более мелких частиц, т. е. содействуют более высокой дисперсности продукта. С другой стороны, они выполняют свое прямое назначение, стабилизируют образовавшуюся суспензию, т. е. предохраняют ее первичные частицы, полученные при помоле, от агрегирования.

Исследованиями С. М. Рояка, В. 3. Пироцкого, Н. С. Мацуева [117] было установлено, что эффективной добавкой поверхностно-активного вещества является три - этаноламин (СН2—CHsOH^N, а также его смесь с сульфитно-дрожжевой бражкой, действие которой проявляется на первых двух указанных выше стадиях процесса измельчения в адсорбционном эффекте понижения сопротивляемости измельчению и на третьей стадии — в существенном уменьшении налипания и агрегирования цемента. Предложено водный раствор этой добавки в количестве 0,015—0,025% каждая вводить в распыленном под давлением состоянии в первую камеру мельницы. При этом в полости мельницы создается адсорб - ционно-активная среда, в которой образующаяся при измельчении новая поверхность частиц клинкера мгновенно адсорбирует поверхностно-активное вещество.

Наряду с интенсификацией процессов помола добавка триэтаноламина способствует повышению прочности цемента в начальные сроки твердения и, что особенно интересно, позволяет удлинить сроки хранения особенно тампонажных портландцементов без заметного понижения их активности. Эта добавка применяется на ряде цементных заводов при помоле портландцемента и шлакопортландцемента, производительность мельниц при этом повышается на 20—25%. Производительность шаровых мельниц зависит от многих факторов и может быть определена по формуле, предложенной В. И. Това - ровым.

В последнее время большое внимание уделяется роли дисперсности цемента при получении высокопрочных быстротвердеющих цементов. Установлено, что активность и многие строительно-технические свойства цемента зависят не только от удельной поверхности, но и от гранулометрического (зернового) его состава. Отмечается нерациональность измельчения портландцемента до удельной поверхности более 6000—7000 см2/г. В связи с этим возникла необходимость осуществления направленного процесса тонкого измельчения с выявлением возможных закономерностей регулирования зернового состава цемента. При этом следует учитывать, что наиболее тонкие фракции цемента обычно обогащены али - том, свободной известью, щелочами и серным ангидридом. Таким образом, с увеличением содержания алита должна уменьшаться сопротивляемость измельченного цемента.

На основе изучения изменения равномерности зернового состава цемента, характеризуемого обычно показателем «я» из известного уравнения Розина-Раммле - ра (скорректированного Бениетом), С. М. Рояком и М. А. Злотским установлено, что при помоле показатель равномерности зернового состава возрастает с увеличением числа ударов шаров и уменьшается с увеличением энергии единичного удара. На этой основе подбирается количество и размеры шаров в отдельных камерах и коэффициенты их заполнения, что позволило в итоге получить два различающихся по зерновому составу цемента — один с повышенным содержанием тонких фракций и с некоторым количеством грубых и второй с повышенным содержанием средних фракций. Эти цементы различаются по скорости твердения и активности. Полученные результаты следует рассматривать как попытку определить направление исследований, которые, возможно, обеспечат решение этой важной задачи.

Известно, что при измельчении твердых материалов В результате механических воздействий не только уменьшается размер зерен. В некоторых случаях помол вызывает химические изменения измалываемого материала. П. А. Ребиндер с сотрудниками показал, что тонкое измельчение кварца вызывает деформацию кристаллической решетки с образованием участков аморфного кремнезема — фактора активизации цемента. Г. С. Ходаковым и Н. Л. Кудрявцевой [153] выявлено, что при измельчении {З-двухкалышевого силиката наблюдается аморфи - зация и деформация кристаллической решетки, а также некоторое обогащение этого силиката ^-модификацией.

В цементной промышленности помол производится в открытом, замкнутом или комбинированном циклах.

|

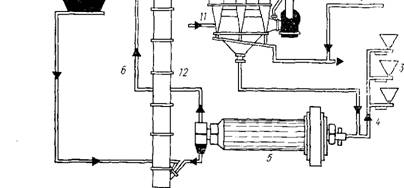

Рис. 6. Помольная установка с охлаждением в сепараторе с выносными циклонами 1 -- обеспыленный воздух; 2 — тканевый фильтр; 3 — питатели; 4 — шихта помола; 5— мельница; 6 — аспирационный водух мельницы; 7 — электрофильтр; 8 — обеспыленный воздух; 9 — питатель сепаратора; 10 — сепаратор; И — охлаждающий воздух; 12 — ковшевой элеватор. |

Барабанные мельницы работают в открытом цикле «на проход», либо в замкнутом цикле. При этом измалываемый материал подвергается в центробежно-воздушиых сепараторах разделению на крупку, возвращаемую в мельницу для домола, и на готовый продукт, направляемый в силосы (рис. 6). Сейчас при измельчении клинкера в этих мельницах преимущественно применяется замкнутый цикл, усовершенствуется система автоматического регулирования режима их работы, применяются весовые ленточные дозаторы. Экономичность барабанных сепараторных мельниц проявляется особенно заметно при помоле цемента до удельной поверхности более 3500 см2/г, тогда как при помоле до 3000 см2/г удельная производительность мельниц, работающих в замкнутом и открытом циклах, примерно одинакова. Расход электроэнергии на процессы сепарации и приведение в действие ковшового элеватора составляет около 10% от расхода электроэнергии на мельницу. Но из-за достигаемого при сепараторном помоле снижения

Температуры выходящего из мельнцы цемента на 25— 35°С производительность мельницы повышается настолько существенно, что это с избытком перекрывает затрату электроэнергии на сепарацию. Производительность повышается также потому, что при таком помоле достигается более узкий диапазон зернового состава. Это позволяет легче поддерживать требуемое соотношение поверхности мелющих тел и удельной поверхности размалываемого материала. Необходимо учитывать, что при помоле специальных портландцементов в одних и тех же мельницах агрегаты дополнительно оборудуют ковшовыми элеваторами и сепараторами.

Достоинством помола в дамкнутом цикле является возможность увеличивать загрузку мельницы мелющими телами до 30%, что повышает ее производительность при одновременном увеличении удельной поверхности готового продукта. Кроме того, уменьшается износ мелющих тел и бронефутеровки, повышается активность цемента и потребителю отгружают продукт с несколько пониженной температурой. А это означает, что могут не понадобиться специальные холодильники для охлаждения готового цемента.

Большинство трубных мельниц на наших заводах работает в открытом цикле. Размеры наиболее крупных мельниц 3,2X15 м и 4,0X13,5 м, их производительность соответственно 45 и 90 т/ч. Разрабатываются конструкции более мощных мельниц для работы преимущественно в замкнутом цикле. Известны схемы двухступенчатого помола с применением сепараторов у мельницы тонкого помола, а также и у мельниц грубого помола. Существует несколько схем одноступенчатого и двухступенчатого помола в замкнутом цикле. Считают, что производительность мельниц растет с увеличением ее диаметра в степени 2,7 (D2>7); соответственно увеличивается длина мельницы. В настоящее время работают по замкнутому циклу мельницы диаметром до 4,0 м и длиной 13,5 м. Производительность мельницы составляет 90—100 т/ч при мощности, достигающей 3500—4000 кВт-ч.

В последние годы за рубежом появился безредук - торный привод цементных мельниц мощностью 4000—■ 6400 кВт-ч. Ротор двигателя устанавливают на корпус, соединив его с фланцем для крепления днища мельницы. Электродвигатель имеет 15—20 мин-1, что позволяет осуществлять беспередаточный привод мельницы с регулированием скорости вращения мельницы в пределах 60—80%| критической.

Большое внимание уделяется рациональной аспирации мельницы с последующей тщательной очисткой аспирационного воздуха от пыли. Эта пыль состоит из наиболее дисперсных зерен цемента, обладающих соответственно высокой активностью. Возврат уловленной цементной пыли в поток готового продукта весьма важен и необходим, особенно, если учесть недопустимость загрязнения воздушного бассейна в районе расположения цементного завода.

В последние годы тонкий помол цементного сырья и клинкера осуществляется в процессе самоизмельчения особого вида, при котором роль мелющего тела выполняет сам измельчаемый материал: при специально задаваемых больших скоростях происходит соударение сталкивающихся между собой частиц материала. В. И. Акунов разработал теоретические основы процесса самоизмельчения и конструктивные особенности струйных мельниц для его реализации; в качестве энергоносителя для ускорения частиц материала применяются струи сжатого воздуха, перегретого пара или парогазовой смеси.

При измельчении в струйной мельнице происходит активизация поверхности измалываемого твердого тела вследствие разрыва межмолекулярных связей. Считают, что разрушение обусловливают также высокие напряжения в местах ударов, а также значительное повышение температуры. Увеличение содержания мелких фракций не способствует высоким показателям прочности. Полагают, что в результате струйного измельчения образуется мономолекулярный гидратированный слой цемента. При энергоносителе в виде пара достигаются лучшие прочностные показатели цемента несмотря на высокую нормальную густоту цементного теста (30—31%). При применении парогазовой смеси получены цементы с меньшей дисперсностью: наблюдалась, в частности, и частичная дегидратация гипса. Благоприятные результаты получены при работе опытно-промышленной струйной мельницы производительностью 25 т/ч по клинкеру; активность портландцемента и шлакопортландцемента струйного помола оказалась выше активности цемента равной дисперсности шарового помола. Однако у продукта струйного помола более узкий диапазон зернового состава.

Одним из важных достижений в технике помола является создание двухступенчатой помольной установки открытого цикла с применением на второй ступени тонкого измельчения мельницы «Минипебс». В такой установке достигается удельная поверхность цемента 4000—6000 см2/г. Предусмотрены специальные разгрузочные устройства, отделяющие мелющие тела от потока разгружаемого цемента. Применяются интенсифи - каторы помола и внутреннее водяное охлаждение, которые совместно предупреждают налипание и агрегирование материала на мелющих телах. Производительность мельницы достигает 120 т/ч. Сравнительно благоприятные результаты получены и по расходу энергии. Большое значение приобретает работа мельниц в замкнутом цикле, когда характеристика распределения зернового состава цемента обусловливается еще и тем, на какой стадии процесса включены сепараторы и каковы схемы возврата крупки на помол.

Таким образом, мы видим, что на процессы тонкого измельчения цемента влияет ряд факторов, зависящих от числа компонентов размалываемой шихты, их физико-химических характеристик, коэффициента заполнения мельницы, ассортимента мелющих тел, износа их, аспирации мельницы, температуры, развивающейся в ней, применения интенсификаторов помола и др.