Технология подбора состава поризованного бетона

Структура и содержание методики оценки и выбора рациональных вариантов технологии применения аэрированных песчаных бетонов в строительстве малоэтажных жилых домов приведена на рис. 2.1. Алгоритм представляет собой несколько последовательных итераций, в результате которых получается наиболее эффективный вариант технологии возведения малоэтажного жилого дома.

Рассмотрим предложенный алгоритм более подробно.

Блок 1. Сбор и анализ исходных данных строительства обеспечивается достоверной информацией по условиям производства работ, проектно-сметной документации, привязкой принятых решений к конкретным условиям строительной площадки, изучением фактических средств подрядной организации по строительным материалам, машинам, механизмам, кадрам, инженерному обеспечению и т. д.

Блок 2. Разработка вариантов составов экспериментальных аэрированных песчаных бетонов с добавлением ПАВ на основе изучения объемно- планировочных и конструктивных решений жилых домов. На этом этапе рассматриваются все возможные реальные варианты использования экспериментальных бетонов на объектах, варианты составов бетонной смеси с расчетом их технико-экономических показателей.

Блок 3. Выбор оптимального варианта выполняем на основе применения критериев оптимальности - минимума приведенных затрат, максимума экономической эффективности и др.

40

Блок 4. Разработка вариантов средств механизации и оборудования опалубки на основе их технико-экономичных показателей. Важным элементом является выбор бетоносмесительных аэрированных установок и опалубочных систем.

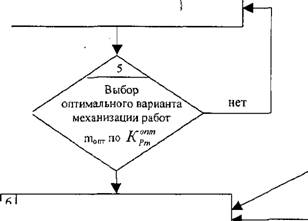

Блок 5. Выбор оптимального варианта средств механизации на основе принятых критериев оптимальности с учетом совместимости технологического оборудования с принятой технологией работ и выбранным составом бетонной смеси, укладки поризованных смесей, изготовленных методом аэрирования (блок 3).

Блок 6. Разработка вариантов технологии и организации строительства домов с учетом требований СНиП, необходимости сокращения трудоемкости и продолжительности строительства, обеспечения нормативного уровня качества работ.

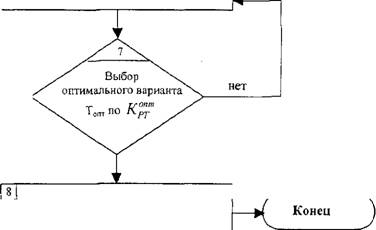

Блок 7. Выбор оптимального варианта технологии возведения конструкций из поризованных смесей, приготовленных методом аэрирования, и организации строительства объектов жилищного строительства на основе применяемых критериев выбора.

Блок 8. Разработка ПОС, ill 1Р, технологических карт, календарных планов, графиков поставок строительных материалов, машин и оборудования, потребности в трудовых ресурсах. Обоснование стройгенплана.

Таким образом, в результате последовательной разработки оптимальных решений обосновывается технология применения экспериментальных поризованных комбинированных смесей и аэрированных песчаных бетонов в строительстве малоэтажных жилых домов.

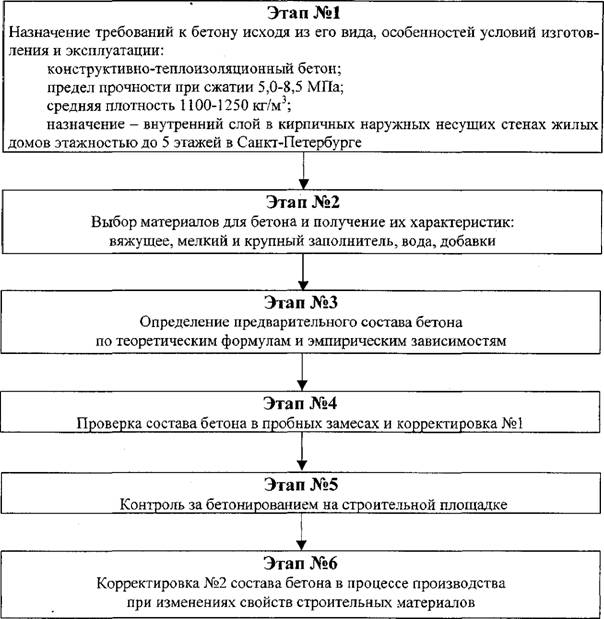

Методика подбора состава бетона приведена на рис.2.2.

В соответствии с принятой методикой выберем материал для бетона.

Особенности технологии изготовления строительных конструкций из поризованного бетона в построечных условиях связаны с обоснованием подбора компонентов бетонной смеси.

41

Начало

|

Тб1 Условия работ, проект |

|

9 Строительные материалы, машины, механизмы |

|

1 Исходные данные строительства |

|

Разработка вариантов составов поризованных песчаных бетонов {В} = {В„ В2,... Вл} |

|

10 |

|

17 |

Требования СНиП |

|

18 |

Варианты опалубки |

|

It |

|

|

19 |

Несъемная опалубка |

|

12 Варианты средств механизации приготовления смесей методом аэрирования |

|

Разработка вариантов технологии и организации строительства объектов {Т} = {Т|, Т2, ... Т/} |

|

20 |

Требования СНиП |

|

21 С |

Варианты организации троительства |

|

14 |

|

Рис. 2.1. Алгоритм вариантного проектирования технологии применения поризованных песчаных бетонов в строительстве малоэтажных жилых домов |

|

Разработка проектов организации строительства, проектов производства работ, технологических карт, календарных планов {Т} = {Т,,Т2, ••• Т/} |

Варианты составов бетонов

4 Разработка вариантов средств механизации и оборудования, опалубки {ш} = {m,, т2, ... Hi,*

Варианты технологии работ

42

Обоснование требований к вяжущим в бетоне.

Учитывая рекомендации по сравнительному анализу вяжущих для бетона [19, 46-48, 72], для аэрированных песчаных бетонов целесообразно использовать гидравлические вяжущие, в частности портландцемент. Марка портландцемента должна быть не ниже 300 для теплоизоляционных, и 400 - для конструктивных бетонов [47, 94].

|

Рис.2.2. Методика подбора состава бетона для слоистых наружных кирпичных стен жилых домов |

43

Цемент является наиболее дорогим и энергоемким компонентом бетона. Важное значение имеет правильное назначение марки бетона. Завышение его марки ведет к перерасходу цемента. При выборе решений необходимо учитывать как интересы конкретного производства, так и общий экономический эффект. Так, повышение марки цемента ведет к снижению его расхода в бетоне, однако цемент высоких марок производит ограниченное количество заводов. Поэтому применение этого цемента для бетонов низких марок, исследуемых в настоящей диссертационной работе (предел прочности при сжатии 5,0-8,5 МПа), приводит к его нерациональному использованию. Кроме того, это вызывает увеличение средней дальности перевозок цемента и потребности в вагонах, излишнее расширение складского хозяйства на заводах сборного железобетона и т. д.

В результате экономический эффект, полученный за счет снижения расхода цемента, не покрывает выросших транспортных, складских и заготовительных расходов. Поэтому с точки зрения обеспечения не локального, а максимального народнохозяйственного эффекта целесообразно использовать в обычных бетонах рядовые марки цемента, одновременно применяя соответствующие химические добавки, качественные местные заполнители и рациональную технологию бетона.

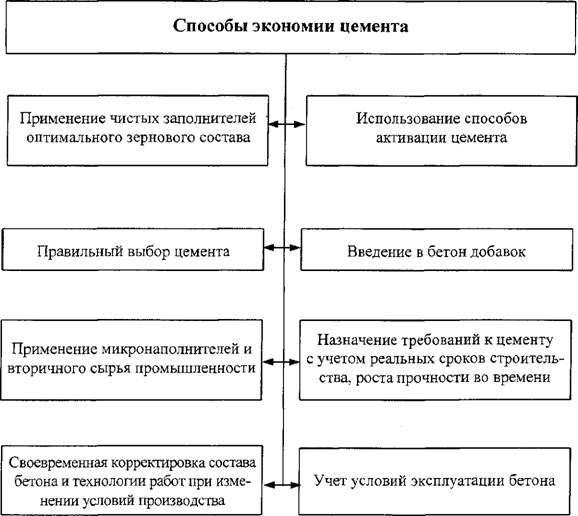

Как показал анализ [46-50,72], в производстве легкого бетона для снижения суммарных энергозатрат помимо традиционных способов экономии цемента особо важное значение имеет применение менее энергоемких заполнителей, в частности рассмотренных ранее лёгких заполнителей (перлита), поризация бетонной смеси и др. (рис.2.3).

Значительную экономию цемента и снижение материальных затрат можно получить при использовании в производстве бетона вторичного сырья, в частности, опилок.

Анализ различных видов цемента [19, 68, 76] показал, что для решаемой в диссертационном исследовании задачи следует использовать порт - 44

Ландцемент ПЦ-Д20-Б с гарантированной маркой 400, пределом прочности не менее 5,4 МПа при изгибе и 39,2 МПа при сжатии в возрасте 28 суток (рис. 2.4). Он является цементом на основе портландцементного клинкера с содержанием активных и минеральных добавок (Д20) не более 20%, быстротвердеющим (Б) с нормированием трехсуточной прочности, равной не менее 55 % от 28-суточной прочности [68, 72, 76]. По прочности цемент является рядовым.

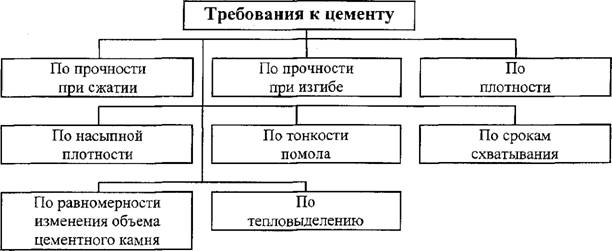

Основные требования к выбранному вяжущему приведены на рис. 2.5.

|

Рис. 2.3. Основные способы экономии цемента при использовании поризованного бетона для многослойных наружных кирпичных стен жилых домов малой этажности |

45

|

Рис. 2.4. Классификация вяжущих веществ для применения в строительстве малоэтажных домов |

|

Рис. 2.5. Классификация основных требований, предъявляемых к цементу для возведения малоэтажных жилых домов |

|

А) Усадка камня |

|

|

|

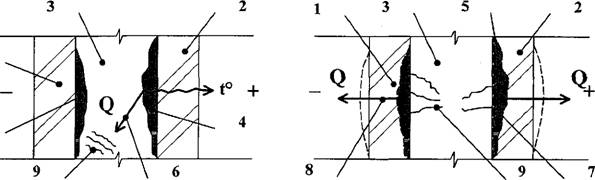

Рис. 2.6. Отрицательное влияние неравномерности изменения объема цементного камня в процессе его твердения на кирпич и стену в слоистых кирпичных стенах жилых домов малой этажности: 1 - наружный слой кирпича; 2 - внутренний слой кирпича; 3 - средний слой бетона; 4 - зона усадки; 5 - зоны «мостиков холода»; 6 - зона внецентреннной передачи нагрузки; 7 - зона набухания; 8 - распирающие усилия, разрушающие кладку; 9 - трещины |

|

5 |

|

1 |

|

Как видно из анализа рис.2.6, неравномерность изменения объема цементного камня в разрабатываемой технологии может привести к усадке или набуханию стены. В первом случае появляются «мостики холода»по всей площади наружных стен, что существенно снижает их теплозащитные функции. При этом фактическая теплозащита стены может быть на 10-15 % ниже расчетных показателей [7, 34]. В жилых помещениях домов это недопустимо по требованиям СНиП [34-36]. Кроме того, в первом случае появляются зоны внецентральной передачи механической нагрузки Q, которые могут привести к появлению трещин и разрушению бетона. |

46

Равномерность изменения объема цементного камня является важным требованием, т. к. во внутреннем слое в кирпичных стенах бетон существенно влияет на несущие и теплоизоляционные функции кирпичных слоев и всей стены в целом.

Б) Набухание камня

47

Во втором случае появляются зоны набухания по всей площади стен, что приводит к разрушению кирпичной кладки, появлению трещин и снижению несущей способности конструкции. Кроме того, во втором случае, как и в первом, снижаются теплозащитные функции ограждения.

Учитывая данные особенности, в портландцементе предельные содержания СаО и MgO не должны превышать 1 % и 5 % соответственно [7, 46]. Именно избыточное содержание оксидов кальция и магния вследствии гидратации приводит к местным деформациям и неравномерному изменению объема.

Т. к. проектируемые конструкции являются не массивными, то специальных требований к тепловыделению при схватывании и твердении цемента не предъявляется.

Обоснование требований к крупному заполнителю в поризованных бетонных смесях

|

Вспученный перлит является искусственным пористым материалом, получаемым вспучиванием при термической обработке вулканических водосо- |

Исследования показывают, что крупный заполнитель играет важную роль в достижении расчётных показателей бетона [7, 19, 72]. Анализ свидетельствует о целесообразности применения для решения задачи перлита (рис.2.7).

|

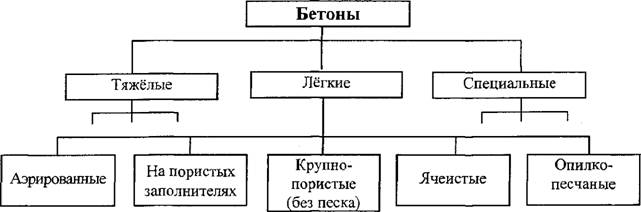

Рис.2.7. Классификация бетонов |

48

Держащих (1-2 % связанной воды) стёкол: перлита, обсидиана и др. [7, 19, 46]. Он выпускается в виде перлитовых щебня и песка. Его особенностью является меньшая насыпная плотность мелких фракций, а не крупных, как у других видов пористых заполнителей. Требования к показателям бетонов с учётом их заполнителей приведены в табл. 2.1.

Таблица 2.1

Требования к показателям основных свойств крупнопористого и порис-

|

Того бетонов с различными заполнителями

|

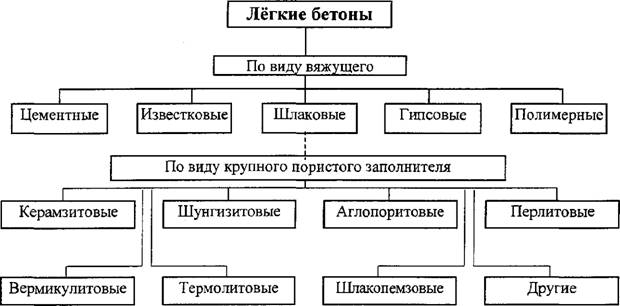

При этом по признакам не только вяжущего, но и заполнителя можно обосновать следующую классификацию (рис. 2.8).

|

Рис. 2.8. Классификация лёгких бетонов по признакам вспученного и крупного пористого заполнителя |

С учётом работы лёгкого бетона в качестве конструкционно - теплоизоляционного слоя в кирпичных стенах жилых домов малой этажности мини - 49

Мальная марка перлита по прочности должна быть П15, а морозостойкость — не менее F15 с ограничением потерь по массе не более 8 % [7, 19, 46]. Морозостойкость перлита должна обеспечивать получение бетона требуемой марки по морозостойкости.

|

| Классы по " морозостойкости! F L |

Рис. 2.9. Требования, предъявляемые к крупному заполнителю для аэрированных опилко - и перлито-песчаных бетонов

Исследование выявило следующие требования к заполнителю, отражённые на рис. 2.9. Форма зёрен является важным требованием к крупному заполнителю (рис. 2.9). Она характеризуется содержанием зёрен, отличающихся от куба и шара. Так, для щебня лучшей формой является форма, близкая к кубу, а для гравия - к шару [7, 47, 94]. При большом содержании

50

В перлите зёрен пластинчатых и игольчатых форм значительно повышается его межзерновая плотность, ухудшается удобоукладываемость бетонной смеси. Всё это вызывает увеличение расхода цемента. По экономическим и технологическим соображениям принимаем согласно рекомендаций [7, 46, 76], что в перлите содержание пластинчатых и игольчатых зёрен должно быть не более 35 %. Загрязнений не должно быть более 3 % [7, 47, 94]. Качество перлита может быть улучшено посредством промывки. Применение перлита в качестве пористого заполнителя основано на следующих преимуществах.

|

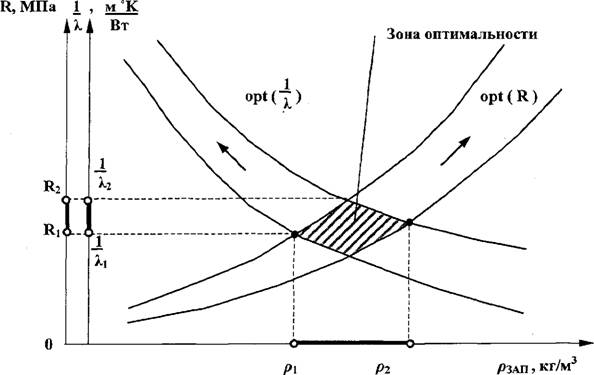

Рис. 2.10.Зависимости теплофизических свойств и прочности лёгких бетонов на пористых заполнителях от их плотности: |

(Р'Рг) ~ 30на оптимальной плотности; (Rx- R2) - зона оптимальной

Л I,

Прочности; (—------ ) — зона оптимальной теплопроводности.

X1 X.1

51

Во-первых, использование перлита повышает теплозащитные свойства бетона, т. к. теплопроводность лёгкого бетона возрастает с увеличением его плотности [7, 19, 34]. Увеличение содержания в бетоне лёгкого заполнителя приводит к понижению теплопроводности. Однако при этом уменьшается и прочность бетона (рис. 2.10). В связи с этим целью теоретических и практических исследований диссертации является поиск такого оптимального соотношения в свойствах исходных материалов, чтобы его прочностные и теплозащитные свойства достигались в оптимальном варианте с учётом минимума возможного в заданных условиях расхода цемента.

Во - вторых, перлит обладает значительным водопоглощением и при введении в бетонную смесь отсасывает из цементного раствора часть воды. Для того, чтобы компенсировать влияние водопоглощения и сохранить подвижность бетонной смеси, необходимо увеличивать расход воды. Водопоглощение перлита существенно влияет также на водоудерживающую способность бетонной смеси, уменьшает расслаивание литых и подвижных смесей, позволяет применять смеси с высоким водоцементным отношением. Это имеет большое значение именно для получения не только конструкционных, но и конструкционно - теплоизоляционных лёгких бетонов для наружных кирпичных многослойных стен жилых домов малой этажности.

В-третьих, перлит в большей мере, чем обычные плотные заполнители, влияет на процесс структурообразования бетона из-за своей способности к вла - гообмену с цементным тестом. Вначале перлит, поглощая воду, способствует получению более плотного контактного слоя цементного камня. Затем вследствие гидратации цемента при уменьшении воды в цементном камне перлит возвращает ранее поглощённую воду и создаёт благоприятные условия для дальнейшей гидратации и снижения усадочных явлений в цементном камне [7, 19, 47]. Высокая шероховатость поверхности перлита обеспечивает его достаточное сцепление с цементным камнем. Кроме того, значительная деформатив - ность перлита уменьшает и появление усадочных микротрещин, что обеспечи-

52

Вает более высокое качество готовых изделий. В конечном результате в перлитовом бетоне цементный камень обладает одновременно достаточными и плотностью и однородностью, что уменьшает его проницаемость и повышает долговечность.

В-четвёртых, существенным является то, что перлит позволяет получать бетон только до определённой прочности, по достижении которой дальнейшее повышение прочности раствора не приводит к значительному повышению прочности бетона [7, 47]. Этому препятствует слабый заполнитель и хрупкость цементного каркаса. Дальнейшее повышение прочности раствора экономически нецелесообразно, т. к. не приводит к улучшению свойств бетона.

В-пятых, существенное влияние на прочность перлитобетона оказывает содержание в нём собственно перлита (или концентрация перлита). При малой разнице в прочности бетона и раствора, что характерно именно для исследуемых конструкционно - теплоизоляционных лёгких бетонов, максимальная прочность бетона достигается при определённой оптимальной концентрации заполнителя.

Таким образом, обосновывая целесообразность использования перлита в монолитных бетонах, приходится учитывать все основные особенности влияния перлита на прочность бетона, поэтому проектирование состава перлитового бетона проводится на основе ряда таблиц и поправочных коэффициентов, разработанных с учётом этих факторов [7, 46, 94].

В соответствии с рекомендациями [7, 46-48], целесообразно использовать перлитовый заполнитель - щебень насыпной плотностью 500 кг/м3 (марки 500) пустотностью 48% и прочностью при сдавливании в цилиндре 1 МПа.

Обоснование требований к опилкам в качестве добавок в бетон

Опилки, как органические целлюлозные заполнители для изготовления арболита, характеризуются следующими преимуществами: экономической эф - 53

Фективностью применения; технологичностью; являются местным материалом с малой средней плотностью; хорошей смачиваемостью и др. [76, 94].

Исследования показали, что опилки, являясь органическим пористым заменителем с малой плотностью, хорошей смачиваемостью, не дефицитностью, обладают и некоторыми отрицательными свойствами. К специфическим особенностям органического заполнителя (опилок) относятся их повышенная химическая активность, значительная степень объемных и влажностных деформаций (усушка и разбухание), низкая адгезия к цементному камню. Эти свойства затрудняют получение бетона высокой прочности из высокопрочных материалов (древесина и цементный камень). Низкая прочность опилкобетона связана с химическим составом древесины.

Древесина представляет собой сложный комплекс веществ органического происхождения. Она состоит из целлюлозы (примерно 50%), лигнина, гемицел - люлозы и небольшого количества экстрактивных веществ - таннидов, жиров, эфирных масел, органических кислот, водорастворимых Сахаров, минеральных солей [8-10, 50].

Так, целлюлоза и лигнин, составляющие основную массу клеточных оболочек древесины, являются достаточно стойкими веществами и вредного влияния на процесс твердения клинкерных минералов не оказывают. Целлюлозная часть древесины (9,6-10,3% в хвойных породах и 22,4-26,0% в лиственных) представляет собой сложные органические вещества (полисахариды), способные в щелочной среде (цементный раствор) гидролизоваться и переходить в водорастворимые сахара.

Экстрактивные вещества - танниды, имеют большие размеры молекул, порядкаЮО мкм. Они вымываются из древесины только горячей водой и хорошо осаждаются. Вследствии этого танниды не оказывают существенного влияния на процесс твердения цемента.

Отечественными и зарубежными исследователями установлено, что наиболее вредное воздействие оказывают легкорастворимые простейшие сахара:

54

Сахароза, глюкоза, фруктоза и часть гемицеллюлозы. Щелочная среда цементного теста способствует выделению «цементных ядов», количество которых изменяется в значительных приделах в зависимости от породы древесины, сроков и условий хранения. «Цементные яды», состоящие в основном из углеводных групп НОСН, осаждаясь на поверхности частичек минералов цемента, образуют тончайшие оболочки, которые изолируют частицы цемента от воды, замедляют ход процессов гидролиза и гидратации цемента.

Для уменьшения отрицательного влияния водорастворимых экстрактивных и легко гидролизируемых веществ на качества поризованного бетона необходимо сократить время воздействия Сахаров на процессы твердения, перевести простейшие сахара в нерастворимые или безвредные для цемента соединения. Наиболее распространенными минерализаторами являются хлористый кальций, жидкое стекло, сульфат алюминия, хлорид алюминия. Кроме того, эти вещества увеличивают адгезионную прочность «заполнитель - цементный камень». Поскольку составные части древесины, в первую очередь целлюлоза, обладают структурной поляризацией (поверхность молекулярных цепей целлюлозы, гемицеллюлозы и лигнина несут отрицательный заряд), они должны хорошо соединяться с полярными веществами (СаС1г, А1С13) [8, 9, 21, 51].

Повышение прочности опилкобетона достигается также увеличением растворной части, что одновременно улучшает сцепление с заполнителем и увеличивает площадь контактной зоны между отдельными структурными элементами.

Сроки твердения и прочность арболита зависят от химического состава опилок. Наиболее пригодны опилки из ели, тополя, берёзы и сосны. Древесина дуба, ясеня, лиственницы из-за высокого содержания экстрактивных веществ и высокой химической активности являются малопригодными. Принимаем опилки древесные с насыпной плотностью 300 кг/м3 [34, 49, 50]. Опилки должны быть без видимых признаков плесени и гнили, а также примесей инородных материалов - глины, песка и т. д. Содержание примеси коры не должно быть более

55

10%, а хвои и листьев - не более 5% по массе сухой смеси заполнителей [7, 19]. Опилки должны выдерживаться в кучах, под навесом не менее 1 месяца при положительной температуре, что приводит к уменьшению содержания вредных веществ. Использование опилок позволяет снизить стоимость проектируемого бетона и повысить его теплозащитные функции.

Обоснование требований к мелкому заполнителю в бетоне

С учётом заданной прочности бетона мелкий заполнитель должен иметь зерновой состав, близкий к идеальным кривым просеивания [7, 19, 46]. Прочность заполнителя также зависит от крупности зёрен. Естественные пески обладают прочностью на сжатие и растяжение, как правило, более высокой, чем прочность раствора, поэтому к обычному песку для условий эксплуатации бетона в исследуемой задаче особых требований по прочности не предъявляется. Существенное влияние на экономичность бетона оказывает чистота песка. Пылевидные и глинистые примеси способны создать на поверхности зёрен песка плёнку, препятствующую сцеплению их с цементным камнем. В соответствии с рекомендациями [7, 47, 94], в песке количество загрязняющих примесей должно быть менее 3%.

Целесообразно применять песок с шероховатой поверхностью, так как такой заполнитель лучше сцепляется с цементным камнем и способствует повышению прочности бетона. Предпочтителен речной песок. Из условий эксплуатации песок должен иметь плотность не ниже 1400 кг/м3 [7, 46]. В проектируемом бетоне необходимо раздвинуть зёрна песка и окружить их цементной оболочкой, которая создаёт смазку, обеспечивающую подвижность смеси и скрепляющую в дальнейшем зёрна песка. Однако песок, состоящий только из одних крупных зёрен, имеет слишком большой объём пустот. Пригодным является крупный песок, но содержащий достаточное количество средних и мелких зёрен. При такой комбинации зёрен объём пустот будет малым, а площадь поверхности зёрен - наибольшей. Таким образом, лучшими, пригодными для про-

56

Ектируемого бетона, являются крупные и средние пески с модулем кратности 2,0 < М/< 3,25 [7, 19, 46]. Допускается самое ограниченное содержание органических вредных примесей (гумус и органический ил), так как органические кислоты, входящие в состав этих веществ, активно взаимодействуют с новообразованиями цемента и снижают прочность бетона. В соответствии с результатами экспериментальных исследований [7, 49, 76] в расчётах состава бетона необходимо учитывать явление изменения насыпной плотности песка в зависимости от его влажности. Особенно это важно для приготовления бетонной смеси в нашем случае в условиях строительной площадки, когда песок хранится на открытой площадке и существенно меняет свою влажность в зависимости от погодных условий. Так, при изменении влажности песка от нуля до возможных предельных значений его насыпная плотность вначале резко уменьшается, а затем возрастает [19, 46]. Это связано с тем, что с увлажнением на песчинках образуются тонкие сольватные оболочки, вызывающие их агрегатирование за счёт сил поверхностного натяжения, и пустотность песка при рыхлой засыпке повышается, а с ней уменьшается его насыпная плотность. Дальнейшее увеличение приводит к утолщению оболочек и к сплошному заполнению пустот водой. При этом песчинки под действием собственного веса перемещаются относительно друг друга в положение устойчивого равновесия, а вода заполняет оставшиеся пустоты. Таким образом, насыпной объём песка уменьшается, а насыпная плотность увеличивается. В соответствии с рекомендациями [7, 19, 46], это явление применительно к решаемой в диссертационном исследовании задаче необходимо учитывать путём введения переходного коэффициента К и/.

Обоснование требований к добавкам в бетоне

Известно, что для улучшения свойств бетонной смеси и бетона, а также экономии цемента в состав бетона рекомендуется вводить химические добавки.

По своему основному эффекту они подразделяются на регулирующие и модифицирующие (рис. 2.11).

57

Анализ условий приготовления, укладки и твердения бетонной смеси, а также особенностей эксплуатации бетона в качестве конструкционно - теплоизоляционного слоя в наружных слоистых кирпичных стенах малоэтажных жилых домов показывает необходимость применения, прежде всего, воздуховов - лекающих и газообразующих добавок. Ориентировочный расход воздухововле - кающих добавок составляет: для гидролизованной крови (ПО - 6) при кварцевом песке - 1-2,5 % от массы цемента; для абиетата натрия (СНВ) - 0,1-0,2% от массы цемента [7, 19, 68]. При растворении порошка СНВ в воде, затвердении и перемешивании в бетонной смеси она образует устойчивую микропену, равномерно распределённую в тонких слоях воды, разделяющих поверхности твердой фазы. За счёт воздухововлечения в бетоне создаётся резервная условно - замкнутая система пор. Это снижает среднюю плотность бетона, повышает морозостойкость и водонепроницаемость. Существуют и другие виды добавок, применение которых подробно исследовано в работах [7, 19, 94].

|

Рис. 2.11. Классификация основных видов добавок к поризованным бетонам |

Основные виды пенообразующих добавок: смола нейтрализованная воз - духововлекающая (СНВ, СНВК) по ТУ 81-05-75-74; смола древесная омылен-

58

Ная (СДО) по ТУ 13-05-02-83; сульфанол по ГОСТ 12399-75; пенообразователь пожарный по ГОСТ 84-33-81.

Обоснование требований к воде в поризованных бетонных смесях

В соответствии с рекомендациями [7, 19, 46], применяемая для проектируемого бетона вода не должна содержать примесей, задерживающих твердение цемента. Т. к. проектируемый бетон относится к группе обычных бетонов, то максимально допустимое содержание в воде сульфатов, хлоридов и всех со-

О

Лей составляет 2700, 1200 и 5000 мг/дм соответственно [47, 68]. Водородный показатель рН воды затворения должен быть в пределах от 4 до 12,5. Окисляе- мость воды не должна превышать 15 мг/дм. При необходимости использования воды из водоёмов следует предварительно оценить её качество. В сомнительных случаях пригодность воды проверяется в пробных замесах со сравнительной оценкой прочности образцов на водопроводной питьевой воде и применённой воде.

Прежде всего, следует отметить, что состав бетона с использованием опилок и порообразователей определяется расчетно-экспериментальным путем. Вначале, на первой стадии находят предварительный состав бетона. Затем, на второй стадии, предварительный состав бетона уточняют на пробных замесах. При этом уточняются расходы, прежде всего воды, цемента и вовлеченного в бетон воздуха в результате процесса аэрирования.

При определении предварительного состава бетона, как показал анализ [76, 94], следует использовать существующие зависимости и учесть влияние на свойства бетона различных видов заполнителей, в частности, опилок.

Отличительной особенностью исследования является то, что, в отличие от обычного бетона, при проектировании состава поризованного опилкобетона необходимо обеспечить не только заданную прочность бетона и удобоуклады - ваемость бетонной смеси, но и обеспечить заданную его плотность. Это обусловлено тем, что плотность бетона взаимосвязана с его теплопроводностью,

59

Играющей важную роль в исследуемых вариантах бетона в многослойных наружных стенах. Так как плотность зависит от содержания и свойств песка и опилок, их расходы определяются именно из условия заданной плотности бетона.

Для получения поризованного опилкобетона при минимальных расходах цемента необходимо правильно выбрать материалы.

Марку цемента целесообразно назначить в зависимости от проектного класса бетона в соответствии с рекомендациями [76, 94]. Так, рекомендуемая марка цемента для проектного класса бетона В 5, В 7,5 и В 8,5 — М 400.

В соответствии с рекомендациями [76] песок в проектируемом бетоне должен иметь модуль крупности 1,5-2,5.

Следует отметить, что прочность бетона зависит не только от активности цемента и Ц/В, но и от свойств заполнителя и подвижности бетонной смеси. Поэтому при определении расхода цемента необходимо использовать статистические данные, уже полученные опытным путем.

Согласно эмпирических таблиц [76, 94], принимаем ориентировочно расход цемента в зависимости от класса бетона, марки цемента и марки заполнителя по прочности, равный 230 кг.

Далее табличное значение расхода цемента Мс уточняется умножением на поправочные коэффициенты Kt:

МФс = Мс-К1-К2-К3-К4, (2.1)

Где Кх - коэффициент марки цемента;

К2 - коэффициент вида песка;

К3 - коэффициент предельной крупности заполнителя;

К^ - коэффициент подвижности бетонной смеси.

Получаем из формулы (2.1):

Afc = 230 • 1 • 1 • 1,1 • 1 = 253 кг

60

Определяем начальный расход воды Mw 1 по таблицам [7,76] в зависимости от удобоукладываемости, наибольшей крупности заполнителя. Получаем Mw 1 равным 195 л/м3.

В табличное значение A/w i вводим уточняющие поправочные коэффициенты.

Так, в первую очередь следует учесть водопотребность песка, от свойств и расхода которого существенно изменяется водопотребность бетонной смеси.

Среднюю водопотребность плотного песка принимаем равной 7 % [76, 94]. При использовании песков с другой водопотребностью в расход воды MW1 следует вводить дополнительную поправку [7, 19]:

В^0,02П1уъпВ-1) (2.2)

Во вторую очередь, следует учесть водопотребность опилок введением соответствующих поправочных коэффициентов [6, 94].

Введение опилок в бетонную смесь является важной операцией, т. к. смесь с опилками склонна к комкованию, что снизит качество бетона и не позволит получить требуемые характеристики. В связи с этим целесообразно использовать следующие два приема.

Во-первых, смешивать сначала песок и опилки, как наиболее легкие заполнители и составляющие смеси, а затем добавить цемент и воду.

Во-вторых, вводить опилки в последнюю очередь в предварительно перемешанную смесь цемента, воды и песка.

Опилки рассматриваются в бетоне в качестве микронаполнителей. Их следует рассматривать как составную часть вяжущего вещества.

Расчет количества опилок О осуществляется следующим образом.

Для обычного бетона при В/Ц > 0,4 имеем:

В/Ц = AR4/(Re + А 0,5 Кц) (2.3)

Для случая, если: R6 < 2AR4 (2.4)

В нашем случае:

Яб= 5 < 2 • 0,75 • 39,2 - 58,8 = 2 AR4

61

Тогда В/Ц = 0,75 • 39,2 / (5 + 0,8 ■ 0,5 • 39,2) = 1,42 Поэтому количество опилок (добавка) Д можно рассчитать следующим образом.

Для удовлетворения требований к бетону, когда по условию прочности можно допустить большее водоцементное отношение, чем требуется по условию долговечности бетона, необходимо выдержать оба условия:

|

= |

|

(2.5) |

|

Г Л шах |

|

Ц |

В

> X !Г

Ц + Д В

X

Первое условие обеспечивает заданную плотность бетона (в нашем случае, 1100 кг/м3). Второе условие обеспечивает заданную прочность бетона (в нашем случае - 5,0 МПа).

Тогда приХ2 >X] имеем:

X, < В /(Ц + Д)

L. (2.6)

*

При этом одновременное удовлетворение условий плотности и прочности достигается при:

Х1(Ц+Д)=Х2Ц (2.7)

Откуда:

|

Д= |

Ц{Х2 - X )

X

Где Ц - расход цемента, обеспечивающий получение бетона заданной прочности, кг/м.

При выбранном ц, равном 0,8, соблюдается условие:

В

0,8 < - = 1,4

62

Тогда, с учётом данных условий, можно принять Д , равным 60 кг/м3 бетона. Расход песка принимаем с учётом рекомендаций [19, 68, 94] по плотности бетонной смеси 1100 кг/м3 и виду лёгкого бетона по интерполяции. Имеем Мп, Равное:

Мп=Мб + К-А (2.9)

Где Мб - базовый расход песка;

Л, К- поправочные коэффициенты. Имеем : Мп = 496 кг.

Следует учесть, что по данным [19, 46-48], изменение прочности лёгких бетонов подчиняется тем же закономерностям, что и для тяжёлых бетонов. Поэтому её зависимость от различных факторов при сжатии приблизительно можно описать аналогичной формулой:

R628 = KxRc(Mc/Mw - Кг) (2.10)

Где - прочность бетона при сжатии в возрасте 28 сут., МПа;

Rc- активность цемента, МПа;

Mc/Mw - цементно-водное отношение;

К], К2 - коэффициенты качества заполнителя и назначения бетона. Тогда имеем:

М с Re , к

Получаем для конструкционного бетона:

С 5

+ 0,35 = 0,67

Mw 0,4-39,2 Получаем для теплоизоляционного бетона

+ 0,15 = 0,66

Mw 0,25 ■ 39,2

Следует иметь в виду, что согласно данных [19, 68], введение опилок в бетон предполагает рассмотрение цемента и опилок как единого вяжущего. При

63

Этом активность вяжущего и его влияние на водопотребность бетонной смеси зависят от содержания и свойств опилок. Для ориентировочных качеств принимается, что уменьшение активности цемента пропорционально увеличению микронаполнителя:

Где ААс - уменьшение активности цемента;

К - коэффициент связи;

АД - увеличение микронаполнителя.

При содержании принятых опилок в 60 кг и 253 кг цемента активность вяжущего уменьшается на 32%.

Это следует учесть при повторной корректировке расходов цемента, песка и воды.

Расчетная масса бетонной смеси составляет:

M=MW +Мс +Мп+Д + П (2.13)

Получаем:

М= 195 + 253 + 496 + 60 + 0,2 = 1024,2 ~ 1024 кг/м3.

Таким образом, осуществлен расчет состава поризованного опилко - песчаного бетона со следующими характеристиками на 1 м3:

А) портландцемент марки 400 - 253 кг;

Б) песок обычный строительный с модулем крупности Мкр = 1,5, истинной плотностью 2,63 кг/л - 496 кг;

В) вода обычная - 195 кг;

Г) опилки древесные - 60 кг;

Д) порообразователь «ПО» - 0,2 кг;

О

Е) плотность бетона - 1004 кг/м ;

Ж) предел прочности на сжатие - 5,0 МПа.

Корректировки № 1 и № 2 данного состава после пробных замесов и в процессе производства (этапы № 4 и № 6, рис. 2.2) показали следующие резуль-

64

Таты: цемент - 250 кг; песок - 546 кг; вода - 244 кг; опилки - 60 кг; порообра- зователь - 0,2 кг; рб = 1100 кг/м3.

Анализ эмпирических значений показывает их хорошую сходимость с теоретическими данными. При этом получаются требуемые показатели прочности и плотности.

Более подробно результаты корректировок и испытаний полученных образцов бетонов представлены в работах автора [49-50].

Таким образом, в результате теоретических исследований и практических испытаний выполнена первая часть обоснования технологии возведения малоэтажных домов - осуществлен подбор состава новых видов поризованных перлито - и опилко - песчаных бетонов.

Решение этой задачи позволяет перейти к решению следующей задачи - обосновать собственно технологию применения предложенных монолитных бетонов в условиях строительной площадки.