ОСОБЕННОСТИ конструирования конических соединения

В процессе конструирования конических соединений наряду с определением натяга, как основного параметра, и габаритных размеров значительное внимание должно быть уделено выбору конусности и конструктивному оформлению маслораспределительных канавок и маслоподводящих каналов. В машиностроении широко применяют конусность 1 :50, при которой соединения имеют малый перепад диаметров, легко поддаются разборке, обладают прочностью, близкой к цилиндрическим соединениям, позволяют осуществлять эффективный контроль натягов и применять приспособления для накатки роликами.

Из условия прочности сопряжения ширина масло - распределительной канавки должна быть как можно меньшей, однако достаточной для обеспечения удовлетворительной разборки соединений. Влияние ширины канавки проверяли на четырех образцах D = 74 мм разной длины, в которых ширину канавки последовательно растачивали от исходной Д/=4 мм до Д/= 16.. .24 мм. Установлено, что увеличение ширины канавки в 5— 6 раз по сравнению с исходной не меняет напряженного состояния деталей при разборке и давление масла рм снижается незначительно. Так, в соединении длиной 250 мм при шестикратном увеличении ширины канавки давление масла снизилось на 26%. Исходя из проведенных опытов и обобщения производственного опыта рекомендуется принимать ширину канавки Д/=4...10 мм в зависимости от длины соединения:

I, мм....................... 40—80 80—120 120—160 свыше 160

А/, м....................... 4 6 8 10

Конструктивное исполнение канавок показано на рис. 6.3. Обязательным должно быть закругление кро-

Рис. 6.3. Маслораспределительиые канавки

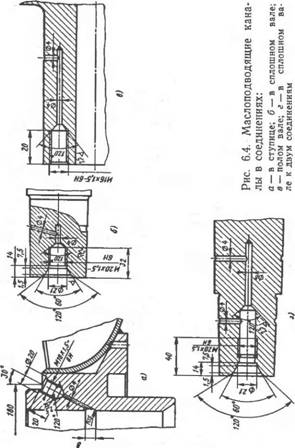

Мок. Глубину канавки выбирают конструктивно, но не менее 0,5 мм. Резьбовые отвео - стия в деталях, служащие для крепления маслоподводящего устройства (рис. 6.4), должны обеспечивать достаточную прочность резьбы, сохранность центровочных фасок и хорошую плотность при нагнетании масла. При сборке соединений тепловым способом применяют резьбы Ml6x1,5 или М20Х1,5. Из условия прочности предпочтительнее резьба М20Х 1,5. Если резьбовые отверстия передают осевые усилия при гидропрессовом способе сборки, то, в зависимости от его величины, применяют резьбы М24Х 1,5, М27Х2 или М30Х2. Принятый диаметр резьбы проверяют из условия прочности вворачиваемого в него винта и витков резьбы на срез. При расположении двух соединений на одном валу целесообразно использовать одно резьбовое отверстие для подвода масла (рис. 6.4, г), уплотнение в котором обеспечивается расположенным в проточке резиновым кольцом, а масло распределяется по соединениям специальным штуцером.

Диаметры радиальных маслоподводящих каналов принимают равными 4—6 мм, они не должны превышать ширины маслораспределительных канавок. Диаметры осевых каналов принимают из конструктивных соображений. Если к маслоподводящим каналам имеется доступ с внешней стороны изделия, то с целью сохранности резьбы и предупреждения засорений каналов при эксплуатации в резьбовые гнезда желательно установить заглушки.

|

RU RO. S R6 R0.5 ML |

![]()

Допуски на расчетные диаметры назначают в системе отверстия. Допуск на расчетный диаметр отверстия задают по седьмому-девятому квалитетам. Допуск на расчетный диаметр вала подбирают исходя из расчетных минимального и максимального допустимых натягов. Допуск диаметрального натяга бd зависит от расчетного диаметра и прочности сопрягаемых деталей. Минимальную величину его, учитывая опыт производства, рекомендуется принимать следующей:

|

|

35—50 51—100 101—150 Свыше 150

30 40 50 60

Основным критерием выбора допусков углов уклона или конуса должен быть определяемый по формуле (5.28) коэффициент Ку, учитывающий влияние угловых отклонений на прочность соединений. Требования к точности исполнения могут быть заданы в виде степени точности по СТ СЭВ 178—75, выбираемой в зависимости от Ку, или в виде допуска на угол, определяемого по табл. 5.2. При назначении допусков необходимо помнить, что допуск на угол конуса равен удвоенному допуску угла наклона. Для удобства контроля угловые отклонения могут быть выражены линейными размерами в микрометрах на 100 мм длины конуса на основании зависимости, по которой отклонение разности диаметров в 1 мкм соответствует отклонению угла уклона в 1", а угла конуса в 2".

Показателем правильности формы, так же как и угла конуса, является площадь пятна контакта на сопрягаемых деталях, которая определяется по краске. Для соединений со шлифованными поверхностями, параметр шероховатости которых Ra = 0,32...1,25 мкм, погрешности формы считаются допустимыми, если пятна контакта составляют не менее 75% номинальной площади сопряжения. При этом пятна контакта должны располагаться сплошными кольцевыми поясами с обеих сторон маслораспределительных канавок. Толщина слоя краски не должна превышать 10 мкм. Контроль ее может быть осуществлен по величине изменения взаимного осевого положения деталей до и после нанесения слоя краски с пересчетом через конусность.

Для обеспечения необходимого качества должны быть регламентированы способы сборки и контроля прочности соединений. Конические соединения, разборка которых предусматривается гидропрессовым способом, можно собирать термическим или гидропрессовым способами. Механический способ сборки, как правило, недопустим из-за возможности возникновения задиров на сопряженных поверхностях.

|

D, мм. Firf, мкм |

Недостатком теплового"способа• сборки является возможность возникновения после охлаждения торцовых зазоров между смежными по длине деталями. Специальными исследованиями выявлено, что причина появления торцовых зазоров кроется в неравномерном

распределении по длине соединения радиальных зазоров между сопрягаемыми деталями в момент сборки. Эта неравномерность вызвана угловыми отклонениями (в первую очередь) и погрешностями форм, в результате чего температурные деформации охлаждающей втулки происходят в том направлении, где она сперва соприкасается с валом. Тепловые зазоры отсутствуют или очень малы при ai>a2, когда конусы замыкаются по большому диаметру и, наоборот, при ai<a2 они значительны. Предельные величины зазоров, образующихся после остывания деталей, не превышают линейного удлинения втулки при нагреве B.Lt=Atl(T—To), где a* — коэффициент линейного расширения материала охватываемой детали; T, T0—соответственно температуры нагрева и окружающей среды.

Торцовые зазоры могут быть значительно уменьшены местным охлаждением втулки или же специальным исполнением сопряжений с ai>a2. Торцовые зазоры можно исключить, применяя гидропрессовый способ сборки. При выборе масла для сборки и разборки соединений учитывают степень напряженности деталей, возможности гидропрессового оборудования, точность исполнения сопрягаемых поверхностей и обеспечение их сохранности. Для снижения напряжений в деталях необходимо применять масла меньшей вязкости. Учитывая изложенное, для сборки и разборки соединений целесообразно использовать минеральные масла вязкостью V5o° =20...130 мм2/с, например индустриальное И-ЗОА или авиационные МС-14 и МС-20.

Надежность работы соединений во многом определяется выбором эффективных методов контроля их прочности. Прямой метод контроля путем нагружения соединений заданным усилием [1] применяют при наличии специального оборудования. Косвенные методы контроля возможны путем изменения увеличения наружного диаметра втулки после сборки [7], давления в соединениях с помощью ультразвука [26] и величины рассеяния энергии в контакте сопрягаемых поверхностей [33]. Для серийного производства конических соединений наиболее простым и производительным зарекомендовал себя метод контроля прочности сопряжения по осевому натягу. Следует помнить, что при этом методе контроля не исключены ошибки измерений при наличии на сопрягаемых поверхностях посторонних частичек или заусенцев. Этот недостаток исключается, если измерению натяга будет предшествовать проверка сопрягаемых поверхностей на прилегание но краске, в процессе которой могут быть выявлены и устранены отмеченные дефекты.

Разнобой в измерениях осевого натяга может быть вызван различными условиями сопряжения деталей при их свободной сборке, которые необходимо оговаривать в технических условиях на сборку. Стабильные результаты получают при плавном соприкосновении поверхностей под действием веса охватываемой детали.

Критерием прочности конического соединения служит величина минимального осевого натяга. Считая, что расчетные диаметры располагаются у одинаковых оснований конусов и снижение осевого натяга вследствие угловых отклонений (см. § 1, гл. 5) минимально, его значение

5Mln = 6т aJK. (6.1)

Где бтш — минимальный диаметральный натяг в соединении; К — конусность. На сборочных чертежах величину минимального осевого натяга проставляют с допуском, который зависит не только от допуска на диаметральный натяг, но и от допуска на угол конуса. Наибольшая величина допуска на осевой натяг ДSB = = (бшах — fimin + /Да -2-10~В/К; Да — допуск угла уклона в секундах.

Маловероятно, чтобы в соединении углы уклона сопрягаемых деталей имели предельные отклонения разного знака. Как показывает опыт производства, для конических соединений d=35...170 мм, выполняемых с конусностью К— 1 : 50 по четвертой — седьмой степени точности, надбавка к осевому натягу, вызываемая угловыми отклонениями, не превышает 0,75—1 мм. В этом случае с достаточной для практики точностью допуск осевого натяга (мм)

ASH = (6mai-6raln)//C-f (0,75 . . .1). (6.2)