ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Интенсификация и оптимизация процесса вулканизации

Наряду с разработкой нового и модернизацией действующего оборудования значительные усилия направляются на создание расчетных методов оптимизации режимов вулканизации покрышек. Расчетные методы разработки режимов вулканизации были развиты благодаря широкому применению инженерной математики и вычислительной техники с учетом современных достижений в области физики и механики полимерных материалов и использования лабораторного эксперимента.

В отличие от практиковавшихся в промышленности методов, основанных на проведении экспериментов непосредственно на вулканизационном оборудовании и вулканизационных изделиях, новые способы разработки режимов вулканизации расчетным путем существенно дешевле и точнее, и одновременно они более информативны и быстродействующи, так как позволяют проводить анализ и поиск оптимального варианта процесса, широко варьируя его параметры и включая такие варианты, для которых еще не создано технологическое оборудование. При этом не только экономятся финансы и время, но и существенно расширяется область технологических исследований за счет как действующих, так и вновь разрабатываемых процессов и обо - рудования.

В результате целенаправленных теоретических и экспериментальных исследований создана законченная методология оптимизации режимов вулканизации шин на стадиях их проектирования и изготовления. Она включает [433]:

- расчеты и моделирование температурных полей в вулканизуемых изделиях;

- оценку степени вулканизации резин в изделиях, в том числе определение кинетики неизотермической вулканизации при фактических температурных условиях по комплексу свойств, обусловливающих поведение изделия при эксплуатации;

- анализ механического поведения материалов вулканизуемых изделий на всех стадиях процесса от индукционного до завершающего послевулканизационного периода;

- оптимизация режимов вулканизации шин, включая их корректировку с учетом реальных параметров процесса.

Расчетное проектирование [434] теплового режима проводят поэтапно от предпроектной подготовки до собственно расчетов и оптимизации на данной стадии. Предпроект - ная подготовка включает в себя определение размерности и вида математической модели (ММ), необходимых и достаточных для получения требуемой точности при решении задач теплопроводности, а также определение геометрической области моделирования теплового процесса, теплофизических (ТФХ) и вулканизационных (ВХ) характеристик материалов объекта, его начальных (НУ) и граничных (ГУ) условий. Кроме того, предпроектная подготовка включает задание технологических ограничений на регулирование воздействия и формулирование критерия оптимизации в соответствии с поставленной целью и спецификой технологического процесса и оборудования. На этом же этапе рассматриваются наиболее сложные проблемы: идентификация параметров ММ с использованием результатов аналитического решения (для простейших случаев) или экономного эксперимента, исследование реальных или прогнозирование возможных условий теплопередачи и теплообмена на технологическом оборудовании, определение ВХ и ТФХ моделируемого объекта.

Широкое внедрение в шинной промышленности вулканизационного оборудования с зонным, в том числе посто - янным, обогревом массивных и инерционных в тепловом отношении секторных пресс-форм потребовало усовершенствования методов моделирования, так как в силу специфики теплового процесса возникла необходимость включения в состав геометрической области решения задачи теплопроводности элементов технологического оборудования и значительную (до полного профиля) часть сечения покрышки.

Геометрическая область выбирается в зависимости от типа оборудования и конструкции шины таким образом, чтобы охватить наименее и наиболее прогреваемые слои вулканизуемых изделий. В зависимости от рисунка протектора эта область может быть либо двумерной (рисунок имеет преимущественно продольные канавки), либо трехмерной. В последнем случае воспроизводят участок рисунка протектора до шага его повторяемости. Границы геометрической области проводят, по возможности, по тепловым осям симметрии, а при нагружении обогреваемых (охлаждаемых) участков границ задают граничные условия 1-го или 3-го рода.

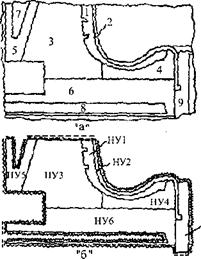

Рассмотрим вулканизацию легковой покрышки с рисунком протектора «продольного» типа, вулканизуемой в форма - торе-вулканизаторе типа «аутоформ» с секторными пресс-формами и постоянным зонным обогревом. На рис. 54.а приведен фрагмент выбранного сечения. С учетом характера рисунка протектора геометрическая область (рис. 54.6) является плоской. При перезарядке технологического оборудования различные его элементы остывают неодинаково. Поэтому начальные температурные условия различных участков отличаются друг от друга и в приведенном примере соответствуют покрышке (НУ 1), диафрагме - (НУ2) и другим элементам оборудования (НУ-3 - НУ-7).

При решении задачи теплопроводности должны быть заданы граничные условия 1 - го рода со стороны обогреваемых паром зон и по внутренней поверхности диафрагмы (обозначение шин на рис. 54.6 ), а также граничные значения 3-го рода (обозначение УУУ) для границ, соприкасающихся с воздухом. Остальные участки (обозначение на рис 54.6) не

Нагружаются.

Для моделирования подобных объектов используются алгоритмы, основанные на методе конечных элементов (МКЭ). На рис. 54.«в«показано разбиение геометрической области МКЭ. Очевидно, что при создании ММ для таких сложных по конфигурации объектов особо важную роль играет возможность автоматизированного разбиения геометрической области с использованием макромоделей для различных подобластей с соответствующими НУ и ТФХ. Методики определения ТФХ различных элементов шин достаточно проработаны и описаны [435-437].

|

|

|

НУ7 |

|

Рис.54 Фрагмент сечения вулканизационного оборудования (а), распределение граничных и начальных условий на соответствующей геометрической области (б) и разбиение последней на конечные элементы (в). |

1 - покрышка: 2 - диафрагма; 3,4- элементы сектора и боковины пресс - формы; 5 - обжимной корпус; 6 - нижняя нагревательная плита; 7, 8 - обогреваемые паром полости; 9 - цилиндр: НУ1-НУ7 - начальные температурные условия; _ - участки геометрической области, нагружаемые

1 - покрышка: 2 - диафрагма; 3,4- элементы сектора и боковины пресс - формы; 5 - обжимной корпус; 6 - нижняя нагревательная плита; 7, 8 - обогреваемые паром полости; 9 - цилиндр: НУ1-НУ7 - начальные температурные условия; _ - участки геометрической области, нагружаемые

ГУ 1-го рода, ГУ 3-го рода и ненагружаемые соответственно.

При проектировании тепловых режимов вулканизации важнейшими параметрами являются вулканизационные характеристики, поскольку технологический процесс должен обеспечивать достижение в различных зонах изделия таких степеней вулканизации, которые соответствуют этим характеристикам [438]. В отечественной практике проектирования тепловых ре

жимов вулканизационные характеристики включают в себя четыре показателя: минимальную(8тт), оптимальную (Sopt) и максимально допустимую (Smax) продолжительность вулканизации резиновых смесей при некоторой заданной температуре, а также максимально допустимую температуру вулканизации (Тшах) при заданной продолжительности (т) ее воздействия. При этом Smin определяет продолжительность вулканизации резиновой смеси под давлением, за которую она достигает такой когезионной прочности, что при снятии внешнего давления не произойдет порообразования (Smin соответствует «точке пористости»). Очевидно, что при вулканизации тонкостенных (1-2 мм) образцов с увеличением степени вулканизации резины летучие продукты успевают продиффундировать к поверхности и порообразование не наблюдается. Поэтому для корректного определения Smin используются образцы толщиной 8-15 мм, а в силу неизотермичности процесса степень вулканизации в центре образца пересчитывают в эквивалентную величину (S3kb) для выбранной постоянной температуры. Значения Sopt, Smax и Tmax определяют по комплексу деформационно-прочностных показателей резин при заданной температуре вулканизации. Поскольку кинетика вулканизации резиновых смесей по каждому из этих показателей различна, они являются условными.

При проектировании тепловых режимов вулканизации моделируются одновременно протекающие и взаимосвязанные тепловой (динамическое изменение температурного поля по профилю изделия) и кинетический (формирование степени вулканизации резины) процессы. В качестве параметра для определения степени вулканизации может быть выбран любой физико-механический показатель, для которого имеется математическое описание кинетики неизотермической вулканизации. Однако в силу различий кинетики вулканизации по каждому показателю и невозможности создания процесса, в котором все показатели одновременно достигают оптимума, при проектировании тепловых режимов вулканизации покрышек должна определяться некая обобщенная величина, соответствующая условной степени вулканизации резин. В качестве такой величины в расчетах широко используется эквивалентное время вулканизации при заданном значении Тэкв. Это позволяет оценивать правильность построения технологического режима вулканизации (включая не только температурные граничные условия, но и изменение давления со стороны диафрагмы) по соответствию текущих значений 8экв вулканизационным характеристикам. Спроектированный подобным образом режим вулканизации обязательно впоследствии проходит технологическую обработку с учетом дополнительных факторов - «шумов», весь комплекс которых невозможно задать в качестве параметров математической модели. К «шумам» относятся: техническое состояние оборудования, стабильность сырья и технологии, квалификация персонала и т. п.

При изготовлении изделий в реальном производстве оптимизацию тепловых режимов вулканизации целесообразно осуществлять по фактическим параметрам технологического процесса. Для этого различными фирмами созданы разнообразные методы и устройства [439] оптимального управления.

В основу классификации методов и устройств оптимального управления режимами вулканизации шин положены следующие признаки.

1. Тип моделирования, на базе которого определяется кинетика вулканизации изделий в неизотермических условиях. В этом случае известны методы и устройства оптимального управления режимами вулканизации резиновых изделий на базе:

А) физического моделирования кинетики неизотермической вулканизации [440-442];

Б) математического моделирования кинетики неизотермической вулканизации [443];

В) математического и физического моделирования кинетики неизотермической вулканизации [444-449].

2. Способ определения температуры Т как функции времени X на лимитирующем процесс вулканизации участке изделия, то есть Тлимиз (X). Известны методы и устройства вулканизации изделий, неизотермические условия в которых определяются:

А) непосредственным измерением ТЛ11МН" (т) путем внедрения датчика температуры в изделие [440, 444-449];

Б) измерением температур на греющих поверхностях фор- матора-вулканизатора: Т п. ф. - по пресс-форме и Тд - по диафрагме, заданием их в качестве граничных условий 1-го рода на сеточную ЯС-модель и расчетов Тлимиз (т) в соответствующей узловой точке [443].

3. Способ определения степени вулканизации Рлимш (т) на лимитирующем процесс вулканизации участке изделия. В этом случае различают методы и устройства оптимального управления режимами вулканизации изделий, кинетика неизотермической вулканизации в которых определяется:

А) непосредственным измерением Рлимиз (Т) в изделии, например, по показателю динамического модуля [440-442];

Б) расчетом ¥тьлт (X) по данным Тлимиз (X) [443-449].

4. Место определения Рлимиз (X). Известны методы и устройства, позволяющие определить кинетику неизотермической вулканизации:

А) в изделии Рлимиз (X) [440-449];

Б) на резиновом модельном образце (х) [440].

Достоинства и недостатки изложенных устройств и методов рассмотрены в работе [439]. Здесь же рассмотрен алгоритм методов оптимизации, основанный на математическом моделировании теплового процесса вулканизации по фактическим температурным условиям на греющих поверхностях технологического оборудования.

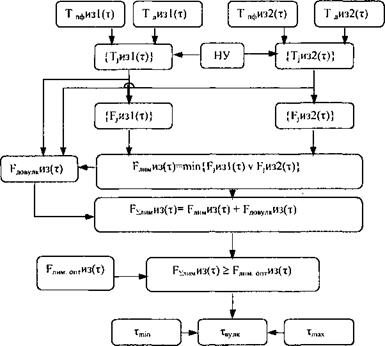

Созданы две основные модификации этих методов. Первая модификация метода оптимизации [439], граф которого приведен на рис. 55, обеспечивает достижение заданной степени вулканизации в изделиях по фактическим граничным температурным условиям путем корректировки продолжительности режима вулканизации. Основными особенностями метода являются следующие:

- для двух одновременно вулканизуемых изделий при известных начальных и измеряемых в реальном масштабе времени граничных (ГУ1, ГУ2) температурных условиях со стороны пресс-форм (Тпфиз1(т), Тпфи*2(Т)}, диафрагм {ТДИП(Т), Тдю2(т)} рассчитывают по толстостенному (наименее прогреваемому) сечению распределение температуры {Т;ИЧ(Т)}, {Т"32(т)}и показатели степени вулканизации {Р;И31(Т)}, {Р/°2(т)}в узловых точках { (1=1, 2 ... Ы) математической модели процесса теплопроводности;

- из рассчитываемых в реальном масштабе времени показателей степени вулканизации выбирается минимальный {Рлимт (Т)}, который суммируется с прогнозируемой (в зависимости от соответствующей текущей температуры) величиной степени довулканизации {Гдовулки* (т)}. Тем самым для узловой точки математической модели с наименьшим показателем степени вулканизации формируется суммарная величина ^„^(Т), включающая последующий по отношению к текущему моменту времени прирост степени вулканизации за период проведения заключительных операций режима и охлаждения изделия на воздухе вне пресса;

- продолжительность режима вулканизации (Твулк) до момента начала заключительных операций определяется по условию достижения величиной ¥^тшт(Т) заданного для соответствующей резиновой смеси оптимального значения показателя Рыим. опЛтО, степени вулканизации. При этом для повышения надежности управления вводятся минимальное Тт|11 и максимальное Ттах ограничения на момент Тьулк выдачи сигнала на исполнительные механизмы вулканизационного пресса.

Вторая модификация метода оптимизации [439] разрабатывалась применительно к условиям производства, в которых предъявляются жесткие требования к ритмичности работы технологического оборудования. В данном случае корректировка продолжительности режима вулканизации недопустима. Эта модификация метода оптимизации основана на изменении температуры со стороны пресс-формы, компенсирующем отклонение от номинального значения температуры перегретой воды со стороны диафрагмы, причем таким образом, что заданная степень вулканизации в наименее прогреваемой точке изделия достигается без изменения продолжительности режима вулканизации. Очевидно, что преимуществом такой адаптации режима является обеспечение ритмичной работы ряда единиц вулканизационного оборудования, что необходимо при поточном производстве изделий, например, в поточных линиях вулканизации типа ВПМ. Данный метод основан на принципе «температурного коромысла», ось которого расположена в наименее прогреваемой точке С сечения изделия 1-1, а концы соответственно, на внешней точке В (пресс-форма) и внутренней точке А (диафрагма) обогреваемых поверхностях вулканизационного оборудования. В оборудовании с зонным обогревом пресс-формы при необходимости может быть одновременно реализовано и второе «температурное коромысло», например, в наиболее прогреваемом (тонкостенном) сечении изделия. Величину компенсирующего воздействия <1т(1;) - изменение текущего значения температуры со стороны пресс - формы - определяют по выражению:

Ёш(0 = К(х)^с1Ь(Т),

Где ёЬ(0 - отклонение значения температуры перегретой воды со стороны диафрагмы от эталонных значений; К(х) - коэффициент пропорциональности, величина которого зависит только от местоположения наименее прогреваемой точки с координатой х.

Алгоритм оптимального управления режимами вулканизации, соответствующими упомянутым модификациям, реализуется программно с использованием микропроцессорных средств автоматизации «Вулкан-МК» в производстве шин на АО «Ниж - некамскшина» [450,451].

Разработку теплового режима вулканизации осуществляют в соответствии с критерием, выбираемым с учетом технико-экономических аспектов. Наиболее распространенным в отечественной практике критерием оптимизации является минимум продолжительности режима вулканизации при заданных технологических ограничениях на колебания температурных граничных условий и достигаемые с учетом довулканиза - ции на воздухе показатели степени вулканизации в наименее и наиболее прогреваемых участках шин. Очевидно, что оптимизированные по критерию режимы вулканизации всегда будут иметь некоторый резерв по продолжительности, который тем больше, чем выше реально возможная нестабильность технологии.

Так, при вулканизации покрышек 165/7011-13 на формато - ре-вулканизаторе «Ходоматик» с использованием микропроцессорного комплекса «Вулкан-МК», температура перегретой воды, подаваемой в диафрагму, была снижена со 195-202°С до 190°С при одновременном повышении температуры со стороны пресс-форм до 174-175°С. В результате цикл вулканизации сократился на 6%, что равносильно дополнительному выпуску этих покрышек в количестве 120 тыс. штук в год. В табл. 5.3. приведены усредненные физико-механические показатели покрышек, вулканизованных по старому (а) и новому (б), более короткому, режимам вулканизации.

ГУ 1 ГУ2

|

--------------------------- N /■ >>

Рис. 55. Граф первой модификации метода оптимизации теплового процесса вулканизации шин. |

|

Таблица 5.3. Физико-механические показатели покрышек 165/7011-13, полученных по разным режимам вулканизации

|

Приведенные в табл. 5.3. данные свидетельствуют, что физико-механические показатели покрышек, вулканизованных по новому режиму, несколько выше. Процент брака при этом снизился с 0,1% до 0,08%.

Аналогичные данные были получены и для покрышки 175/ 80Я-16. Цикл вулканизации был сокращен на две минуты за счет уменьшения времени вулканизации. При этом физико-механические показатели покрышки не ухудшились, а уровень брака по новому, более короткому, циклу вулканизации (а) снизился примерно в два раза; срыв рисунка протектора прекратился вообще по сравнению с более длинным режимом вулканизации (б) (табл. 5.4.).

При вулканизации сельскохозяйственных покрышек размера 21,ЗЯ-24 вместо режима вулканизации общей продолжительностью 100 мин при температуре в паровой камере 150°С

Предложен режим продолжительностью 95 мин с повышением температуры в паровой камере до 153°С. Сокращение цикла вулканизации проведено как за счет повышения температуры в паровой камере, так и путем уменьшения времени подачи низкой гидравлики и времени собственно вулканизации. Физикомеханические показатели покрышек при этом соответствуют нормам ГОСТ, увеличения брака при интенсифицированном режиме вулканизации не наблюдалось.

|

Таблица 5.4. Виды и количество дефектов покрышки 175/8011-16

|

Расчетные исследования позволили сформулировать перспективные требования к вулканизационным характеристикам резин. В случае использования в шинах резин с требуемыми вулканизационными характеристиками удается существенно интенсифицировать процесс вулканизации и получать покрышки с улучшенными прочностными характеристиками.

В частности, замена в резиновых смесях тиазоловых ускорителей на сульфенамидные привела к увеличению индукционного периода вулканизации, возрастанию скорости вулканизации в главном периоде, повышению прочностных показателей резины в оптимуме вулканизации. При этом увеличение индукционного периода вулканизации позволило повысить скорость обрезинивания кордов, а рост скорости вулканизации - сократить время вулканизации. Цикл вулканизации покрышек размера 260-508Р при замене тиа - золового ускорителя на сульфенамидный сократился с 60 мин до 50 мин, что равносильно дополнительному выпуску 4 покрышек в сутки с одного форматора-вулканизатора. По другим типам покрышек получены аналогичные результаты. Дополнительное количество выпускаемых объединением покрышек за счет сокращения цикла вулканизации при переходе на сульфенамидные ускорители составляет порядка 100000 штук в год.

В перспективе использование резиновых смесей с оптимальными вулканизационными характеристиками для изготовления покрышек на современном технологическом оборудовании позволит иметь цикл вулканизации, не превышающий 10- 11 мин.

Проведенные модернизация и реконструкция вулканизационного оборудования и процессов существенно уменьшают техногенную нагрузку на окружающую среду за счет снижения энергоемкости единицы продукции (уменьшение потребления охлаждающей воды, пара и электроэнергии). В то же время проблема улавливания вредных вулканизационных газов, выделяющихся из покрышек, камер и ободных лент при раскрытии пресс-форм остается нерешенной.