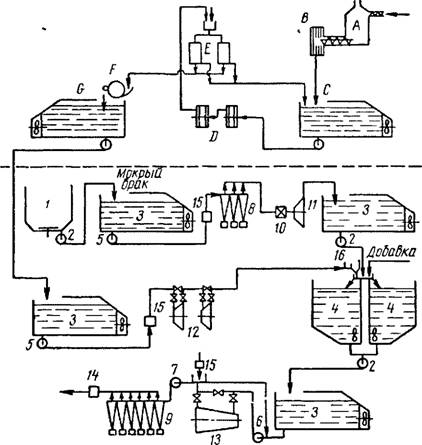

Схема подготовки бумажной массы из полуцеллюлозы и отходов производства для выработки оберточной бумаги

В последнее время наблюдается повышенный интерес к использованию полуцеллюлозы, особенно пригодной для выработки оберточных бумаг. Примерная схема использования полуцеллюлозы в размольно-подготовительном отделе предприятия, вырабатывающего 36 т в сутки оберточной бумаги, изображена на рис. 183. Композиция бумаги на 30—40% состоит из полуцеллюлозы лиственных пород, преимущественно березы, с выходом 75—80% и на 60—70% из отходов картонажного производства и лучших сортов макулатуры.

На данном предприятии осуществляется непрерывная варка полуцеллюлозы. Щепа из варочного аппарата непрерывного действия поступает в выдувной резервуар, где разбавляется до концентрации около 20% и при помощи шнека подается в дисковый дефибратор. В дефибраторе-щепа превращается в волокнистую, сравнительно однородную массу. Далее масса разбавляется до концентрации около 6% и поступает в мешальный бассейн, из которого перекачивается на рафинирование. Для этой цели используются два однодисковых рафинера, соединенных последовательно. Размолотая волокнистая масса после соответствующего разбавления направляется на две сортировки Биффара, соединенные параллельно. Отсортированная масса сгущается до концентрации 4% и аккумулируется в метальном бассейне, откуда насосом подается на бумажную фабрику. Отходы сортирования возвращаются в бак перед дисковыми рафинерами.

|

Рис. 183. Схема подготовки бумажной массы для оберточной бумаги из полуцеллюлозы и оборотного Брака: |

А —• непрерывно действующий варочный котел; В — дисковый дефибратор; С — массный бассейн; D — дисковый рафинер; Е — сортировка Биффара; F — сгуститель; G — бассейн отсортированной полуцеллюлозы (более подробно в табл. 111)

На изготовление полуцеллюлозы расходуется около 10% Na2C03 и около 3% Na2C03 от веса абс. сухой древесины. Удельный расход энергии составляет около 650—750 квТ'Ч/т абс. сухой полуцеллюлозы. Из этого количества 32% расходуется на дефибрацию и около 40% на рафинирование массы. Расход пара составляет 2—2,5 г на 1 г полуцеллюлозы, расход воды 100 м3 на 1 г. В приемный бассейн размольно-подготовительного отдела полуцеллюлоза поступает концентрацией 4%. Из этого бассейна масса через регулятор концентрации подается на две последовательно включенные конические мельницы с большим

углом конусности (например, типа Клафлина). Толщина ножей у мельниц равна 10 мм. Далее через дозатор масса направляется в смесительный бассейн.

|

Спецификация оборудования размольно-подготовительного отдела фабрики оберточных бумаг из полуцеллюлозы (схема на рис. 183) |

Производственные волокнистые отходы и сортированная макулатура распускаются в вертикальном гидроразбивателе периодического действия и перекачиваются в бассейн неразмоло - того брака. Тяжелые включения собираются в грязевике на дне гидроразбивателя и могут удаляться на ходу. Объем массных бассейнов определяется из того расчета, чтобы масса поступала на переработку не ранее чем через 4 ч, необходимых для хорошего набухания волокон. Из бассейна неразмолотого брака

|

Таблица 111

|

Масса через регулятор концентрации перекачивается на очистители густой массы, из которых затем, пройдя магнитный сепаратор, направляется в пульсационный домалывающий аппарат и, наконец, в бассейн молотого брака. Из этого бассейна по мере надобности масса перекачивается в смесительный бассейн.

Составление композиции бумажной массы производится поочередно в двух смесительных бассейнах. Размолотый брак закачивается периодически только в свободный бассейн до определенной отметки. Полуцеллюлоза поступает через дозатор непрерывно, добавки вводятся из мерников. Из смесительного бассейна масса перекачивается в машинный бассейн. Для выравнивания помола применяется конический рафинер, за ним размещается дозатор. Затем следует разбавление массы и ее перекачка на группу вихревых очистителей, откуда масса под напором поступает в проточную сортировку (селектифайер) и далее на бумагоделательную машину. Характеристика используемого оборудования приведена в табл. 111.

Все машины и запорная арматура управляются с центральной панели. Здесь же сосредоточены указатели уровня жидкости в смесительных и метальных бассейнах. Такой размольно-под - готовительный отдел обслуживается одним рабочим. Другой рабочий занят транспортировкой брака со склада, он же осуществляет наблюдение за работой гидроразбивателей.

В утренней смене приготовляются проклеивающие и наполняющие вещества, а также все остальные добавки для всех смен. Затраты рабочего времени на подготовку массы, включая размол, составляют 1,55 чел-ч на 1 т. Общий удельный расход энергии на подготовку бумажной массы равен 283 квт-ч/т. Из них 45% падает на размол, 24%—на перемешивание и 17%—на транспортировку массы. Основные технико-экономические показатели приведены в графе 8 табл. 115.