Прохождение массы через конические размалывающие аппараты

Непосредственное определение скорости направления потока массы в конической мельнице встречает затруднения в связи с тем, что на протяжении очень коротких промежутков времени масса в мельнице резко изменяет направление своего течения. Кроме того, техника таких определений не отработана. Вопросы, связанные с выяснением истинной траектории частиц массы, протекающей через мельницу, могут быть разрешены главным образом на основе изучения тех реальных следов длительных воздействий этих частиц, которые могут быть обнаружены при внимательном исследовании долго проработавшей мельницы. К числу таких следов относится, например, износ в определенных местах ножей ротора и статора.

В общих чертах можно представить себе винтообразный путь, по которому движется частица массы внутри мельницы (см. рис. 92). Если бы только один ротор был оснащен ножами, а статор имел гладкую поверхность, направление пути частицы массы в любой точке определялось бы углом цирі^ляции а0. Скорость течения і/о в направлении этого угла является равнодействующей параллелограмма, построенного на векторах скорости vn и ит. Определение скорости Vo можно произвести по формуле

|

|

Где:

Vn — окружная скорость ротора в данной точке, м/сек; v% — скорость течения массы в осевом направлении в той же точке, м/сек.

Углом циркуляции ао мы называем угол между равнодействующей параллелограмма скоростей (в плоскости, касательной к образующей ротора) и вектором скорости vx, направленным параллельно оси ротора. Число полных оборотов (витков) S, совершаемых каждой частицей массы за время ее прохода через мельницу, можно определить по формуле

S=m;> <74>

Где:

L'± — длина образующей поверхности ротора, обычно равная

Длине его длинных ножей, м\ Up —см. формулу (43).

В действительности же в конических мельницах ножами оснащен не только ротор, но и статор Помимо течения в ячейках (канавках) ротора, масса протекает в канавках статора, образуя весьма сложную гидравлическую систему. Создается как бы два отдельных слоя текущей суспензии: слой, текущий в канавках статора с самостоятельным движением только в осевом направлении, и слой массы в канавках ротора с преобладающим дви - жегч^м суспензии в направлении вращения ротора и более умеренным движением в осевом направлении. Смешение обоих слоев происходит на конической поверхности, ограниченной размалывающими гранями ножей ротора. На стыке обоих слоев скорость движения массы равна vo в соответствии с формулой (73). В канавках статора скорость снижается до средней величины vp.

При столь сложных условиях своего продвижения масса, покидающая размалывающий аппарат конической мельницы нормального типа, представляет собой смесь, состоящую из двух частей. Первая часть, находящаяся в ячейках ротора, совершает большое число оборотов вместе с ротором, вследствие чего вероятность попадания этой массы в зону размола велика. Другая часть массы, находящаяся в межножевых ячейках статора (а отчасти и ротора), беспрепятственно проходит напрямую весь путь от входа в аппарат до выхода из него, по существу не подвергаясь размолу. Поэтому среднее число полных оборотов, совершаемых массой внутри мельницы, следует определять по формуле

Где в — коэффициент соотношения объемов массы, протекающей в ячейках статора и ротора; значение є колеблется от 0,25 до 0,5.

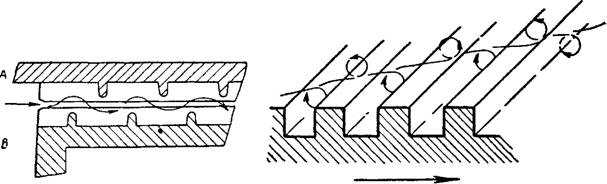

Сквозное течение массы в межножевых ячейках несколько снижает коэффициент полезного действия конических мельниц и способствует неоднородности волокон. При создании новейших конструкций мельниц проявляется тенденция к такому их устройству, при котором все количество циркулирующей массы через определенные интервалы перемещалось бы из ячеек ротора в ячейки статора и наоборот. Таким образом, вся масса должна пройти обработку на рабочих поверхностях ножей. Этот принцип осуществлен в специальном коническом рафинере АСН. Глубина межножевых ячеек этого рафинера является переменной, причем меньшей глубине ячейки ротора соответствует большая глубина ячейки статора. У мельницы другого типа (рис. 93) движение

|

|

Рис 93 Направляющие грани у конических мельниц новых конструкций А — статор, Б — ротор

Рис 94 Наиболее выгодное направление течения массы в конической мельнице

Массы направляется чередующимися поперечными гранями, многократно заставляющими массу переходить из ячеек ротора в ячейки статора и обратно. Схема такого устройства изображена на рис. 94. С точки зрения условий размола массы эту схему можно считать наиболее совершенной.

Из сказанного следует, что на число полных оборотов (витков), которые совершает каждая частица массы за время прохода ее через мельницу, решающее влияние оказывает скорость движения в осевом направлении, иначе говоря, количество массы, протекающей через мельницу в единицу времени. Чем это количество больше, тем меньше витков совершит масса и тем меньшим будет воздействие размалывающего аппарата на волокна. Поэтому скорость течения массы через мельницу не должна слишком значительно отличаться от расчетной скорости, определенной приведенными выше формулами *(64) — (69), а также (33) и (34).

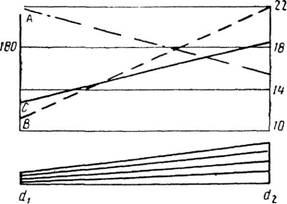

У размалывающих аппаратов, снабженных коническим ротором, рабочие поверхности ротора и статора обычно оснащаются набором длинных и коротких ножей. В направлении от меньшего диаметра ротора к большему площадь живого сечения потока массы сначала постепенно возрастает. В том месте, где на

чинается зона коротких ножей, площадь живого сечения, через которое проходит поток массы, резко снижается. Скорость же этого потока, наоборот, с переходом в зону коротких ножей сразу возрастет. Изменение скорости потока массы в осевом направлении у гидрофайнера «Папцел-05» и у скоростной конической мельницы «Папцел-01» изображено на рис. 95. У некоторых конических мельниц, имеющих ножи разной длины, для выравни-

|

Сек |

|

0,4 140 |

|

О 100 |

|

Цо |

|

М/сек FpfMl 1,1 22 О |

Vlt м/сек tpf"2 1,1 22OF

Рис 95. Изменение скорости потока массы в конической мельнице вверху в конической мельнице «Папцел-01», внизу в гидрофай-

Нере «Папцел 05» (А — площадь живого сечения — Fp, В — ско рость течения в осевом направлении — vt, С — скорость течения в направлении угла вращения у0)

Вания характеристики потока устанавливаются трапецеидальные ножи. Толщина ножей возрастает в направлении от меньшего диаметра ротора к большему. Типичным представителем такого типа мельниц является гидрофайнер 01 А Шартль— Дилтса.

Для работы мельницы немаловажное значение имеет величина угла между направлением ножей и образующей ротора. Большинство мельниц имеет на роторах прямые ножи, установленные параллельно образующим. Ножи статора имеют зигзаго

образную, стреловидно-изломанную форму. Угол между этими ножами и образующей бывает равен нескольким градусам. Типичным образцом таких мельниц является коническая мельница «Папцел», у которой ножи расположены под углом 6°.

У мельниц с ножами стреловидно-изломанной формы вершины углов направлены в сторону вращения. При таком их расположении масса, захваченная ножами ротора, легче проталкивается к средней части размалывающего устройства и сопротивление ее течению в первой части мельницы снижается. В мельницах с прямыми ножами те ножи статора, которые установлены у широкого конца, несколько сдвигаются в направлении вращения.

Угол, под которым встречаются ножи ротора и статора, оказывает влияние на качество массы. По мере увеличения этого угла помол массы становится более тощим и длина волокон сокращается. Наоборот, ножи, приближающиеся к направлению образующей, позволяют осуществить фибриллирование волокон и ужирнение массы. На результаты размола оказывает влияние также конусность ротора. Для целей укорочения волокон желательно иметь конусность ротора 14—18°, а у скоростных мельниц до 23°.

Каждый тип мельниц обладает характерными особенностями, отвечающими требованиям, предъявляемым к размолу. В соответствии с этим все конические мельницы разделяются на пять основных групп: собственно конические мельницы, гидрофай - х неры, конические рафинеры, конические домалывающие устройства и специальные конические рафинеры. Раньше других появились конические мельницы, получившие в мировом масштабе наиболее широкое распространение.