ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Стеклодревесные панели

Конструкции перегородочных и стеновых стеклодревесных панелей с использованием в качестве утеплителя измельченных древесных отходов (или одубины) на основе силикатной пасты были разработаны ЦНИИМЭ.

Каркасные перегородочные панели состоят из трех слоев: двух наружных, изготовленных из плотной плиты, и среднего, менее плотного слоя, состоящего из дробленых отходов (технологической щепы), связанных силикатной пастой. Деревянная обвязка обеспечивает транспортабельность панелей и служит одновременно каркасом перегородки (рис. 10).

Таким образом, перегородочные панели представляют собой легкие, готовые под оклейку обоями с обеих сторон изделия, легко монтирующиеся при помощи гвоздей с прокладкой между ними войлока и последующей конопаткой швов. Перегородочные панели в зависимости от высоты помещения могут быть следующих размеров: высота 2500—3000 мм, ширина 800—1200 мм, толщина 80, 100, 120 и 140 мм.

Сечение обвязки соответствует толщине перегородочной панели. При толщине панели 80 мм сечение каркасных брусков (с учетом двух слоев прессованных плит толщиной 10 мм каждый) будет 40x60 мм, при толщине перегородки 100 мм сечение брусков составит соответственно 40x80 мм. Как уже указывалось, в качестве заполнителя среднего слоя панелей применяют древесный утеплитель на основе силикатной пасты. Физико-механические свойства его следующие:

Объемный вес, кг/м'л ................................................................. 350—450

TOC o "1-3" h z Влажность, % . . . . ............................................................................... 7—10

Водопоглощение за 72 ч, % не более......................................... 70

Гигроскопичность за 72 ч, % не более............................................... 3—5

Предел прочности при статическом изгибе, кгс/см2 . . 3—5

» » » сжатии, кгс/см2....................................................................... 8—10

Коэффициент теплопроводности, ккал/м-ч-град. ■ ■ 0,085—0,1

Силикатная паста, применяемая в качестве вяжущего при производстве утеплителя, состоит из жидкого стекла с удельным весом 1,4—1,5, тонкомолотых минеральных добавок в виде известняка или песка (20% от веса жидкого стекла), ускоряющих сроки твердения и повышающих прочность материала, а также кремнефтори - стого натра (10% от веса жидкого стекла), повышающего антисептические свойства материала.

Жидкое стекло было избрано в качестве вяжущего потому, что оно хорошо связывается с древесиной и в сочетании с добавками обеспечивает материалу с древесным заполнителем необходимую бностойкость, огнестойкость и достаточную механическую прочность. На его твердение не оказывают влияния сахара и экстрактивные вещества, находящиеся в древесине.

Технология изготовления перегородочных панелей заключается в следующем. Вначале кусковые древесные отходы от лесопиления или лесозаготовок (любой породы с возможной прнмесыо коры и хвои) механически измельчают в щепу. Отсортированная и высушенная до влажности 7- 10% щепа с размером фракции по длине волокна не более 25 мм поступает в смеситель, куда подается распылителями необходимое количество силикатной пасты, приготовленной заранее в лопастной мешалке.

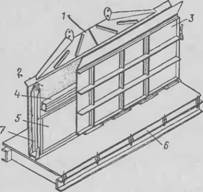

На специальном стенде изготовляют коробки, состоящие из прямоугольной обвязки с четвертными брусками по продольным сторонам п днища из прессованной плиты (рис. 11). Готовая коробка по рольгангу подается под бачок-дозатор с снлпкатпой па

стой для смазки всей внутренней поверхности и далее направляется на внбростол под лоток смесителя для заполнения шихтой. По вибролотку смесь направляется в коробку, растекаясь по ней под действием вибрации. Окончательное уплотнение происходит при помощи внброщита с пригрузом. Процесс вибрации длится 30 сек. Коэффициент уплотнения массы 1,5, т. е. для изготовления 1 м3 перегородок требуется 1,5 м3 технологической щепы. Вибрацию

|

Рис. 10. Схема каркасной перегородочной панели: |

|

8-Ю |

|

1 — обвязка панели; 2 — Прессованные плиты; 3 — стеклодревесный заполнитель; 4 — четвертые бруски |

Можно заменить холодной подпрес - совкой. Далее следует сушка сформированных панелей в сушильных камерах при 100—110° С в течение 8—12 ч, В зависимости от их толщины. После выдержки в течение суток панели обшивают плитой с другой стороны и передают на склад готовой продукции.

Ґ ґ У Ґ ^

Рис. 11. Изготовление коробок перегородок для последующего заполнения их шихтой: / — стенд; 2— прессованная плита; 3 — продольный брусок обвязки панели; 4 — Четвертной брусок панели

Па изготовление одной панели размером 3000x1000x120 мм расходуется следующее количество материалов:

Прессованная плита (при обшивке с двух сторон), м2 . . .................... 6 Антнсептированная древесина (3 или 4 сорта) на изготовление обвязки, м3............................................................................................. 0,04

Технологическая щепа из отходов древеснньг, м3............................... 0,45

Снликатная паста, м3.............................................................................. 0,045

Стеновая каркасная панель так же, как и перегородочная, состоит из прямоугольной обвязки и древесного теплоизоляционного заполнителя. С внутренней стороны панель оклеивается слоем пергамина, предназначенного для изоляции утеплителя от диффундирующего изнутри помещения пара. Снаружи панель имеет слой штукатурки толщиной 5 мм из силикатной пасты. Все эти гидроизоляционные покрытия предназначаются для обеспечения нормального влажностпого режима стеиы и предохранения утеплителя от увлажнения атмосферными осадками при перевозках и монтаже. Размер стеновых панелей по высоте может быть 2500—3000, по ширине 800—1200 и по толщине 130—150 мм.

В технологическом процессе производства стеновых каркасных стеклодревеспых панелей предусмотрено изготовление, сортировка и сушка технологической щепы, изготовление силикатной пасты, перемешивание пасты с органическим наполнителем, заполнение обвязкн шихтой, уплотнение, сушка и отделка панели гидроизоляционными покрытиями.

Сначала изготовляется каркасная обвязка из сухой антисепти - рованнон древесины. На гвоздях соединяются два коротких и один длинный брус. Второй длинный брус обвязки подается в отделение формования панелей. Собранная часть обвязки в положении па

Ребро устанавливается в поддон - кондуктор, обеспечивающий изделию прямоугольную форму без прогибов, и подается по рольгангу в вибрационную кассету (рис. 12). Поддон-кондуктор подается в кассету по валкам рольганга, установленным в дне кассеты.

После выверки положения поддона-кондуктора и расположения в нем обвязки панели кассета закрывается. Обвязка, установленная в вибрационной кассете, заполняется при включенных вибраторах, уплотняющих нижнюю половину панели, затем сверху на шихту укладывается второй продольный брус обвязки, а на нее подвешенный груз в виде металлической балки сечением 130x130 мм, весом 200—300 кг, равной по длине панели, и после этого производится повторная вибрация в течение 30 сек. Уплотнение считается законченным, если уложенный сверху продольный брус обвязки соприкасается с вертикальными короткими брусьями. После крепления продольного бруса подвижная стенка кассеты раскрывается и изделие вместе с поддоном направляется по рольгангу в сушильную камеру, где сушится при температуре воздуха 100—110°С в течение 14—16 ч до влажности 7—10%. Высушенная панель выгружается из сушильной камеры и освобождается от поддона.

|

Рис. 12. Вибрационная кассета для изготовления стеновых каркасных Стеклодревесныч панелей: I — вибрационный желоб; 2 неподвижная стенка вибрационной кассеты; 3 — открывающаяся стенка вибрационной кассеты; 4— прпгруз; 5 — панель после уплотнения; С виброплощадка; 7— поддон-кондуктор |

Для надежного закрепления утеплителя деревянная обвязка прошивается 150-миллиметровыми гвоздями. К продольным брускам пришиваются четвертные бруски, смазанные силикатной пастой После этого панель укладывается в горизонтальном положении на поддон с пергамином, смазанный силикатной пастой. Под весом панели пергамин хороню приклеивается к утеплителю и обвязке. На наружную сторону панели наносится штукатурный слой толщиной 5 мм из силикатной пасты.

Состав пасты, применяемо» для штукатурки, отличается от ранее описанного тем, что в него вводится дополнительное количество тонкомолотого и неизмельченного песка до получения консистенции штукатурного раствора. Сушат панель 5—6 ч. После сушки готовые панели направляют на склад готовой продукции, где укладывают в горизонтальном положении штабелями с прокладками.

На складе панели выдерживают при температуре 10—15°С в течение суток, затем отгружают потребителю. На изготовление одной стеновой панели размером 2500X1200X150 мм, по данным ЦНИИМЭ, расходуется следующее количество материалов:

Антнсептированная древесина, л3.................................. * 0,044

Технологическая щепа фракцией до 25 мм, ма.................................... 0,675

Силикатная паста в качестве связующего для древесного

Заполнителя, м3................................................................... ... 0,067

Силикатная паста для нанесения на панель слоя гидроизоляции (штукатурки), мч. . 0,2

Пергамин, м2.................................................................................... 3

Для производства стеновых и перегородочных панелей может быть рекомендовано следующее оборудование: линия ЛЩ-2 для дробления отходов и сортировки щепы; сушильная установка для сушки технологической щепы; растворомешалка С-209 емкостью 750 л (2 шт.); вибрационная площадка СМ-475 с оснасткой; рольганги; смеситель СМ-657 для густой стеклопесчаной пасты; пневмотранспорт; лопастная мешалка для жидкой стеклопесчаной пасты емкостью 200 л (2 шт.); вибрационная кассета; поддоны-кондукторы; сушильные камеры для сушки панелей (1—2 шт.).

Стеновые и перегородочные панели предназначаются преимущественно для стандартного домостроения. Эта конструкция состоит из стеновых панелей, обшитых с внутренней стороны прессованными плитами, а с наружной — асбестоцементиыми листами с образованием воздушной вентилируемой прослойки. Стена из панелей толщиной 150 мм обладает сопротивлением теплопередаче, равным 1,86 м2 ■ ч • град/ккал.

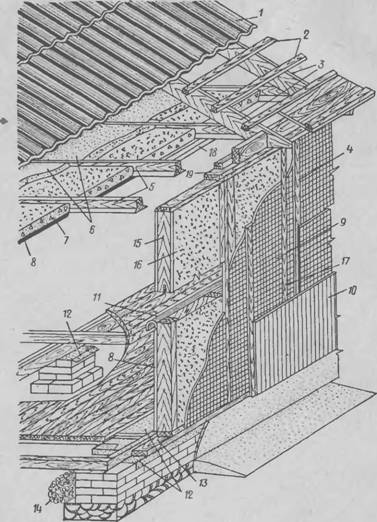

ЦНИИМЭ на основе типового проекта Гипролеспрома 2 КФ-34 разработал проект одноквартирного двухкомнатного жилого дома. Наружные стены дома выполняются из каркасных стеновых панелей толщиной 150 мм, а перегородка из панелей толщиной 100 мм. Внутри стены обшиваются прессованными пчитами, а снаружи асбестоцементнЫми листами. В качестве утеплителя чердачного перекрытия применяются стеклодревесные теплоизоляционные плиты, укладываемые по накату (рис. 13).

Автокраном со специальным захватом панели сгружаются с автотранспорта и последовательно устанавливаются в кондуктор. Затем по цоколю дома укладывают нижнюю обвязку из антисептиро - ванных досок сечением 150x40 мм, на которой делают разметку панелей. После этого устанавливают панели с прокладкой в стыках из антисептированного войлока. Установленные панели соединяют верхней обвязкой. К обвязке н между собой панели крепят ГВОЗДЯМИ.

|

|

Рис ІЗ Конструкция жиіого дома из каркасных стсклодрсвесиых

Панелей:

/ — асбошнФеоиая кровля: 2 - обрешетка; 3 - стропила: 4 - брусок; 5 — бал - ^Гмеол^шого 1перекрытия: б - глнноопнлочиая смесь; 7 - теплоизоляционная стеклвдрёвесная^^Тлнта:« - преданные плиты; 9-слой «тек опесчаной HTTv к я Tvi?Kh 10 — наружная облицовка асбестоцементнымн листами; 11 - Мой Пергамина /2 1 толь; 13 — нижняя обвязка; 14- утеп ение цж< а шлаком; /5 — обвязка панели: 16- стеклодревесный панели; 17 - Воздушная прослойка: /8 -черный накат: /9 - верхняя оевязка

Опыт длительной эксплуатации жилых домов, построенных с применением стеклодревесиых панелей, в Крестецком леспромхозе подтверждает высокие строительные качества конструкций. Сопротивление стены дома теплопередаче, как показали испытания, составило 1,83 м2 ■ ч - град! ккал при норме 1,1 м2- ч - град [ккал (для климатических условии с расчетной температурой —30°С). Сопротивление Теплопередаче стыков панели оказалось равным 1,55 м2-Ч-Град/ккал, что па 37% выше нормативного. Влажность древесного заполнителя стеновых панелей в период наибольшего влагонасыщения не превышала 18%, что также находится в пределах нормы.

Монтаж одноквартирного двухкомнатного жилого дома со стенами и перегородками из стеклодревесиых панелей может быть осуществлен в течение 7 ч. В целом трудоемкость строительства такого дома по сравнению со строительством аналогичного дома, по с фибролитовым заполнением сокращается почти на 25%. Общая стоимость строительства снижается на 10%. В табл. 13 приведены сравнительные данные стоимости 1 м2 жилой площади и 1 м3 зданий различных конструкций.

Таблица 13

|

Сравнительная стоимость единицы площади и кубатуры здания различных конструкций (но данным ЦНИИМЭ)

|