ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Оконные коробки и погонажные изделия

Технология производства оконных коробок и погонажных изделии из опилок и стружки разработана УкрНИИМОД. Оконную коробку изготовляют из четырех брусков; торцы брусков имеют прямоугольную форму. Соединение брусков между собой предусматривается на шкантах. Боковые бруски в местах крепления петель имеют приливы. При такой конструкции коробка обладает необходимой жесткостью и формоустончивостью.

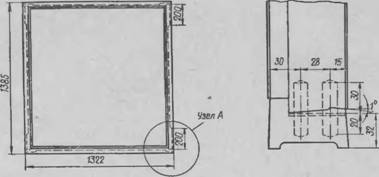

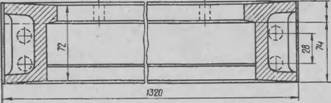

На рис. 22 показана конструкция оконной коробки, детали которой спрессованы из измельченных отходов древесины с применением синтетических клеев.

Отходы древесины от деревообрабатывающих станков в виде стружек и опилок, просеенные через сито с размером отверстий

|

|

|

Рис. 22. Конструкция оконной коробки для спаренного оконного переплета типа ОБ-15 |

5—7 мм, сначала высушивают до влажности 5—6%. Для проклеи - ваппя прееемассы применяют мочевпно-формальдегпдпую смолу с добавлением петролатумпой эмульсии.

На изготовление одной оконной коробки (оконный блок типа ОБ-15) расходуется в среднем 1,250 кг сухого вещества смолы, 0.260 кг петролатума и 9,2 кг сухих древесных частиц.

Для приготовления эмульсии на 100 вес. ч петролатума берут Ю вес. ч. олеиновой кислоты, 20 вес. ч. аммиачной воды и 70 вес. ч. воды. Эмульсию приготовляют при помощи ультразвуковых дис - пергаторов марки УДЭ-К или УДПМ-1.

Расплавленный при температуре 70° С петролатум заливают в специальный резервуар, в который добавляют все остальные компоненты эмульсин. Воду с олеиновой кислотой также подогревают. Температура смеси должна быть 60—65° С. Время прнго-

товлеппя эмульсии 2,5—З Мин. Полученную эмульсию охлаждают до температуры 20—30° С не более 10 мин и перемешивают со смолой.

Примесь эмульсии способствует снижению вязкости смолы, что улучшает условия распыления смеси.

Вяжущим древесную массу проклеивают по технологической схеме, принятой при производстве древесностружечных плит.

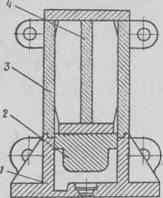

Массу дозируют автоматическим весовым дозатором, позволяющим отвешивать от 2 до 10 кг с градацией через 0,5—1 кг. Предварительное уплотнение массы и прессование оконной коробки производится в замкнутой прессформе, схема которой показана на рис. 23.

Прессформа состоит из матрицы 1, пуансона 2, надставки 3 и толкателя 4. В дне матрицы установлены цилиндрические выталкиватели для выемки отпрессованной детали. Надставка фиксируется на матрице пазами, имеющимися в матрице. Толщина стенок матрицы и надставки 10 мм, высота надставки 150 мм.

Определенное количество древесной массы, смешанной с вяжущим, засыпается в надставку и разравнивается. После этого па массу накладывается пуансон и прессформа с надставкой Рис. 23. Схема прессформы транспортером подается в однопролет - длн прессования брусков ко - » '

Робки - ныи пРесс ДЛЯ подпрессовкн.

I матрица: 2-пуансон: Л-над- МаССЭ ПОДПреССОВЫВЭеТСЯ при

Станка; 4- толкатель удеЛЬНОМ ДаВЛеНИИ 300 КвС/СМ2. ПоСЛЄ

Подпрессовкн прессформы выгружаются из пресса транспортером и подаются на узел съема надставки. Прессформа с подпрессованной массой без надставки направляется в загрузочную этажерку, а затем в многоэтажный пресс горячего прессования.

Прессование деталей происходит при удельном давлении 250—300 кгс/см2 и температуре плит пресса 240° С. Время выдержки детален в прессе под давлением 8 мин. По окончании прессования прессформы охлаждаются до температуры 50—60° С при удельном давлении 2—3 кгс/см2. Остывшие прессформы выгружаются нз охлаждающего устройства на разгрузочную этажерку и далее на узел распрессовки. Готовые бруски очищают от заусенцев и укладывают в стопы для выдержки. После этого бруски поступают на сборку оконных коробок, которая выполняется ванмамн с присадными сверлами для сверления отверстий под шканты.

|

|

Фнзико-механическне показатели материала брусков представ лены в табл. 20

|

Фиіико-механичсские показатели материала брусков оконной коробки

|

Технологическая схема изготовления наличников такая же, как и для производства брусков оконноіі коробки. Отличие состоит в том, что для прессования наличников применяют многогнездовую прессформу с общим составным пуансоном.

Удельное давление подпрессовки 70—80 кгс/см2, прессования 60 кгс/смг.