ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

ИЗДЕЛИЯ, ИЗГОТОВЛЯЕМЫЕ ИЗ КУСКОВЫХ ОТХОДОВ ПУТЕМ СТАНОЧНОЙ ОБРАБОТКИ

Клееные панели и щиты. Клееная панель представляет собой деревянный щит, склеенный из отрезков досок (рис. І). Па пел II классифицируют по виду применяемого клея и по виду обработки

Поверхности. По первому признаку они подразделяются на панели, склеенные синтетическими водостойкими клеями (КБ-3, ФР-12 и др.), и панели, склееные синтетическими средневодостой - кими клеями (К-17, М-60, М-70 и др.). По второму признаку они подразделяются на панели, строганные с двух сторон, и панели шлифованные с одной или с двух сторон. Марки и характеристика панелей указаны в табл. 9. Панели должны соответствовать размерам, указанным в табл. 10.

Для изготовления панелей могут быть использованы низкосортные короткомерные пиломатериалы хвойных пород влажностью не

Таблица 9

|

Характеристика деревянных клееных панелей

Панели строганые, изготовленные на клею средней Водостойкости Панели шлифованные с одной стороны, изготовленные на клею средней водостойкости Панели шлифованные с двух сторон, изготовленные на клею средней водостойкости Панели строганые, изготовленные на водостойком клею Панели шлифованные с одной стороны, изготовленные на водостойком клею Панели шлифованные с двух сторон, изготовленные на водостойком клею |

|

ПК Пкш ПК2Ш пкв пквш ПКВ2Ш |

Более 10%. В технологии изготовления панелей, разработанной ЦНИИМОД Минлеспрома СССР, предусмотрены те же операции по обработке поверхностей элементов, что и в технологии изготовления половых щитов.

В целях повышения механической прочности и улучшения внешнего вида панелей необходимо в процессе обработки устранять дефекты древесины (выпадающие сучки, прорости, рак, гниль и др ). Элементы панелей (шириной не более 150 мм) склеивают по длине на зубчатый шип. Шиповое соединение в вертикальном сечении может быть симметричным или несимметричным. При изготовлении панелей для строительства допускаются обзол, вырывы и сколы глубиной не более 3 мм и только на одной стороне панели.

Предел прочности панелей при скалывании вдоль волокон по клеевому шву в сухом состоянии должен быть не менее 60 кгс/см2, а при статическом изгибе зубчато-шипового соединения ои должен быть не менее 35% прочности изгиба бездефектной древесины.

Клееные деревянные панели могут быть использованы для настила полов, для перегородок и крыш, для фрамуг, обшивки щитовых домов, настила строительных лесов и других целей. Облицованные шпоном, бумагой или пленочными материалами панели могут быть использованы в качестве конструктивно-отделочного материала.

Клееные щиты изготовляют из древесных отходов лесопиления различной толщины, длиной от 375 мм и выше. Эти отходы раскраивают по ширине на отрезки размером 40—44 мм, А затем оторцовывают на длину, кратную 750 мм. Короткие бруски торцуют на длину 375 мм, затем при формировании щитов перед склейкой стыкуют.

Бруски, заготовленные нз сырой древесины, сушат до конечной влажности 10—12%. Кромки строгают на фуговальном станке, после чего бруски направляют в клеильное отделение для формирования и склейки щитов. При подборе брусков необходимо обращать внимание на то, чтобы лицевая поверхность щита была чистой, без дефектов. На обратной поверхности могут быть сучки, обзол и другие дефекты. Подбор и склеивание брусков выполняются на рабочем столе с гнездами для струбцин. Клей наносится на бруски клеевыми вальцами, установленными на том же столе.

|

Таблица 10 Размеры панелей

|

При склейке в сборочной вайме подбор брусков и нанесение на них клея происходит на планках ваймы. Запрессованные в струбцинах или ваймах щиты выдерживаются в течение 12—24 ч, В зависимости от температуры окружающего воздуха. При сушке

щитов в камерах при температуре не более 60°С сроки выдержки не превышают 2—4 ч.

После отвердения клея щиты распрессовывают и укладывают на прокладках в штабеля для выдержки и полного остывания. Затем щиты строгают по толщине на рейсмусовом станке, обрезают по длине и ширине на круглопильном станке и направляют на фрезерный станок для выборки шпунта по периметру (если щиты соединяются рейками) или на шипорезный и фрезерный станки для выборки шпунта и гребня (если щиты соединяются непосредственно).

Реечные плиты и щиты. Реечные плиты изготавливают длиной 2200 мм, шириной 800 мм и толщиной 100 или 57 мм путем прессования отходов и обвязки их оцинкованной проволокой подобно плитам из камыша. Технология изготовления плит, разработанная НИИсельстрой, заключается в следующем. Отходы от лесопиления в виде тонких реек и брусков переменной толщины с обзолом сначала очищают от коры и при необходимости антисептируют, погружая в ванну с раствором фтористого натрия. Затем из них прессуют плиты на станке, предназначенном для изготовления камышитовых плит.

Перед началом прессования станок настраивают па заданную толщину плиты, т. е. на 100 или 57 мм. После настройки станка и фиксации вертикального положения откидной рамы упором приступают к креплению проволоки основ. Проволоку диаметром 1,8—2 мм, заготовленную заранее, навешивают на крюки, а проволоку, поступающую с вертушки, крепят обычными пассатижами к верхнему крюку неподвижной рамы, затем пропускают ее через оба нижних крюка, закрепляют за верхний крюк откидной рамы и обрезают. Такой цикл крепления проволоки повторяется 16 раз, т. е. столько, сколько крюков в ряду. Натяжение проволоки должно быть равномерным для обеспечения необходимой плотности плиты.

После закрепления проволоки основ пространство между рамами высотой 200—250 мм заполняют отходами древесины и уплотняют механическим способом. Уплотненную закладку из древесных отходов крепят подшивочными скобамн. Укладка, уплотнение и крепление закладок производятся до тех пор, пока не будет достигнута заданная ширнна плиты. После крепления скобами последней закладки проволоку обрезают, а ее концы загибают вниз от последней скобы и заправляют внутрь. Последняя операция изготовления плит —их обрезка по размеру на циркульной пиле.

Готовая плита толщиной 100 мм весит около 120 кг. На 10 мг Готовой плиты расходуется в среднем около 1 м3 древесных отходов и 4—5 кг оцинкованной проволоки диаметром 1,8 — 2 мм Двое рабочих могут изготовить за смену до 30 м2 плит.

Готовые плиты имеют достаточную поперечную жесткость, а шероховатая поверхность плит хорошо держит штукатурный слой. Плиты хорошо пилятся и гвоздятся. Они обладают высокими теплоизоляционными свойствами и транспортабельностью. Плиты из

лесопильных отходов могут быть применены для устройства перегородок и степ в каркасных зданиях, накатов перекрытии по балкам, а также для устройства временных производственных зданий. При использовании плит для перегородок, стен и перекрытий экономия деловой древесины составляет до 20%, а стоимость конструкций сокращается в 3—4 раза по сравнению со стоимостью конструкций из цельной древесины.

Реечные щиты изготавливают из отходов в виде обрезков длиной 600—1000 мм, шириной 40—140 мм и толщиной не менее 45 мм. Обрезки сначала сушат в сушильных камерах в течение 7—8 суток при температуре 40—90° С с постепенным повышением н дальнейшим понижением температуры.

Просушенные и отфуговаппые с боко вых сторон обрезки примерно одинаковой длины в количестве, соответствующем ширине щнта, равной 250—270 мм, Зажимают в специальные струбцины, установленные на выбракованном токарном станке. На этом же станке устанавливают сверло диаметром 12 мм, которым через специальные отверстия в металлических стенках струбцин просверливают в брусках два сквозных отверстия. В отверстия забивают деревянные нагели размером в торце 14X14 мм.

Собранный таким образом щит поступает па рейсмусовый станок, на котором строгается по толщине. Затем маятниковой пилой с двух торцовых сторон щита выбираются четверти, предназначенные для лучшей стыковки щитов между собой и применения фризовой рейки. Готовые щиты настилают по лагам и крепят к ним фризовыми рейками и гвоздями.

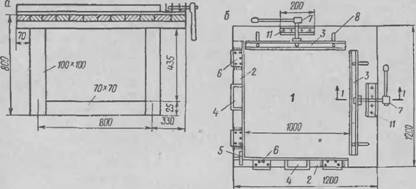

Щитовой паркет. Паркет, изготовляемый из кусковых отходов лесопиления, состоит из нижнего щита — основания и верхнего покрытия, наклеенного па основание. Щит изготовляют из древесины хвойных пород, покрытие — из твердолнетвенной древесины. Щит имеет рамочную конструкцию с реечным заполнением (рис.2).

Бруски рамки основания соединяются между собой прямым сквозным шипом на клею, а рейки закрепляются торцовым фальцем в продольных пазах брусков обвязки. Лицевое покрытие состоит из секций, собираемых из паркетных планок (фриз) с прямыми кромками одного размера и одной формы. Щиты соединяются между собой торцовыми шпонками, входящими в предварительно выбранные пазы по периметру щитов

|

©CV |

НА А А |

|

|

Й! |

|

Рис. 2. Щитовой паркет |

Сырье для производства паркета сначала высушивают до влажности 8%, а затем заготовки раскраивают по длине на торцовочном станке ЦПА и по ширине на прирезном станке ЦДК-4. Длина

заготовок для фриз 800 мм, заготовок для заполнения основания щита G65 Мм и для основания рамки 775 мм. Ширина их составляет соответственно 56, 90 и 60 мм. Заготовки, предназначаемые для изготовления фризы, подаются к четырехстороннему строгальному станку Ф-4, на котором они разделываются на рейки длиной 25, 50 или 100 мм, шириной 50 мм и толщиной 8 мм. У заготовок, пред - назначенных-для изготовления реечного щита-основания, на рейсмусовом станке СР-6 прострагивается одна пласть до толщины 24 мм. Затем заготовки обрабатываются на шипорезном станке. При этом у заготовок для заполнения основания щита вырезается прямой шип с двух сторон по 12 мм каждый, у заготовок для рамок основания вырезается прямой шип длиной 60 мм и проушина соответствующего размера. Затем на фрезерном станке Ф-4 выбирается прорезь по всей длине заготовок шириной 12 мм и глубиной 14 мм.

Щит собирают из обработанных заготовок основания в ручных ваймах и склеивают карбамндной смолой МФ-17 (или М-60) с добавлением в качестве отвердителя щавелевой кислоты. После полного затвердевания смолы щиты строгаются с обеих сторон на рейсмусовом станке до толщины 20 мм. После этого слон смолы наносится вальцами на верхнюю пласть щита, на которую укладывается по всему основанию предварительно подобранная фриза. Набранные щиты поступают для склейки в гидравлический пресс горячего прессования П-713А. Прессование производится при удельном давлении 4,5 кгс/см2 и температуре плит пресса 110 — 130° С. По окончании прессования щиты выгружаются из пресса и прострагиваются по толщине на рейсмусовом станке, а затем обрезаются по периметру на обрезном станке. После этого лицевое покрытие шпаклюют и после необходимой выдержки шлифуют на шлифовальном станке типа ШлПС.

Далее щит поступает на фрезерный станок, где по кромке щита выбирается шпунт глубиной 14 мм для соединения щитов между собой при укладке шпонками. После этого щитовой паркет поступает на склад готовой продукции. По такой технологии организован выпуск щитового паркета на Балезинской лесоперевалочной базе комбината Удмуртлес.

Торцовые щиты. Для изготовления торцовых щитов могут быть использованы кусковые отходы от лесопиления и деревообработки в виде срезков и брусков длиной от 200 до 600 мм и толщиной не менее 40 мм.

Прежде всего отходы сушат в камерных сушилках и сортируют по толщине. Заготовка шашки из отходов производится на кругло - пильном станке, затем ее направляют на сортировку, где отбраковывается шашка неправильной формы или с существенными пороками древесины (гнилью, табачным сучком и т. д.). Кондиционная шашка поступает для сборки щитов. Щиты из шашки изготовляют размером 500x500 мм или 1000X1000 мм.

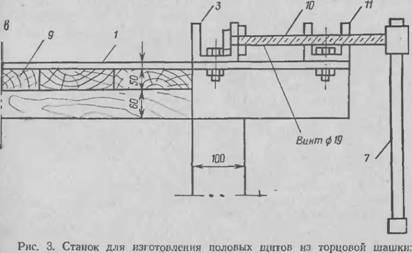

Собирать щиты можно на станке, конструкция которого приведена на рпс. 3. Станок-сжим представляет собой стол раз - мером 1,2X1,2 М и высотой 0.8 М, накрытый стальным листом толщиной 3 5 мм. По верху листа уложена рамка из откидных уголков размером 50X50 мм и швеллера № 5, устроенная таким образом, что два отрезка швеллера, снабженные винтами и воротками, могут свободно передвигаться в прорезях листа.

|

|

|

В —вид спереди; б — Плай; В — разрез по 1-І: / — стальной лист. 2 — уголки 5x5 см Длиной 105 см; 3 — швеллеры № 5 длиной 98 см 4 — скобы из стали диаметром 10 мм, длиной 30 см-. 5 — защелка для скрепления уголков; Є — петли; 7 — воротки; 8 — прорези; 9 —доска сечением 5x15 см 10— винт; II — швеллер № 5 |

Перед укладкой шашки в станок поверхность листа припудривают известью-пушонкой, а уголки смазывают тавотом. После этого шашки нанизывают через боковые грани на проволочную вилку, изготовленную из проволоки диаметром 4—5 мм и длиной 350—400 мм и смачивают иа две трети высоты горячим битумом марки IV, нагретым до 70—85° С в специальной ванне размером 1,1X1,1 м.

После этого шашки укладывают сухой гранью рядами на присыпанную известью поверхность листа с соблюдением перевязки швов. Поверхность набранного шнта выравнивают таким образом, чтобы торец каждой шашки соприкасался с листом стола. После сжатия щита и остывания битума швеллеры возвращаются (путем вращения воротков) в исходное положение, защелки уголков сжимаются, и уголки откидываются за скобы. После этого щит легко сдвигается с плиты и укладывается на ровный настил лицевой стороной вниз. Когда битум окончательно затвердеет, щиты устанавливаются на ребро с интервалом 20—50 мм. Для изготовления щитов размером 500x500 мм на стальной лист укладываются крест-накрест две полосы железа шириной 50 мм и толщиной 5 мм, смазанные тавотом.

Готовые щиты поступают на склад, где их укладывают в штабель высотой не более 1,5 .и, причем соприкасающиеся поверхности пересыпают известью пушонкой. После двух-трех суток выдерживания на складе под навесом щиты приобретают необходимую прочность.

Торцовые щиты применяют для устройства полов при строительстве сельскохозяйственных и производственных зданий, складов, мастерских и других объектов. На основание (бетон) сначала укладывают рейки-маяки толщиной 20- 25 мм и шириной 100— 120 мм, затем насыпают слой песка толщиной 20—25 им и по нему укладывают торцовые щиты. Торцовые щитовые полы из отходов древесины на 45—50% дешевле полов из шашки заводского изготовления. При щитовой конструкции полов производительность труда в строительстве возрастает в 10—12 раз по сравнению со штучной укладкой шашек. Опыт применения торцовых щитовых полов имеется в Литовской и Казахской ССР. в Горьковской области и других областях и республиках.

Дверные коробки. Опыт работы ряда предприятий показал, что вместо толстомсрных пиломатериалов для изготовления дверных коробок могут быть использованы подгорбыльная дощечка или кусковые отходы, которые после соответствующей обработки склеивают в бруски. Детали, предназначаемые для склеивания, дотжны быть высушены до влажности 15%, а затем простроганы до одинаковой толщины на рейсмусовом станке, так как при склеивании при разной их толщине возможны перекос и недожим.

Затем на детали по всей плоскости наносят слой клея. Спустя 3—5 мин (в зависимости от марки клея) склеиваемые детали ровно, без перекосов, укладывают в пакеты. При склеивании брусков коробки из двух-трех деталей во избежание смещения нижних деталей рекомендуется забивать в их торцы под углом 35—45° тонкие гвозди (длиной 40—50 мм) таким образом, чтобы после запрессовки гвозди можно было бы вытащить.

Сверху набранный пакет прижимают бруском, превосходящим по размерам склеиваемый брусок коробки, для того, чтобы усилия пресса более равномерно передавались па склеиваемые детали. Через 3 ч пакет выгружается из пресса и укладывается на прокладки. До обработки склеенный брусок должен быть выдержан в естественных условиях не менее суток.

Дверные коробки можно изготавливать также из короткомер - ных брусков, сращивая их по длине на зубчатый шип. Сращивание брусков на зубчатый шип состоит из следующих операций: торцовки пиломатериалов, раскроя их по ширине, строжки пласти и кромок брусков, нарезки шипа специальной фрезой, нанесения клея на склеиваемые поверхности, запрессовки, выдержки после запрессовки в течение 12—18 ч при 17—20° С и последующей обработки по обычной технологии.

|

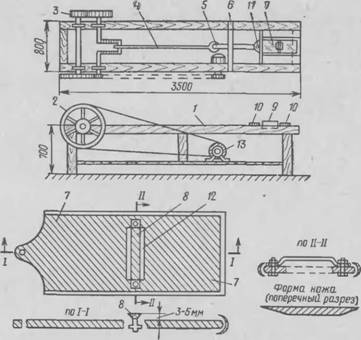

Рис. 4. Станок для изготовления кровечыюй драни: I — станина; 2— шкив-маховик: 3— шестерня; 4 - шатун; 5 — шарнир; Б — планка, прикрывающая направляющее отверстие для шатуна: 7— металлическая плнта с ножами: 8 — нож; S —чурак или брусок; 10 — деревянные упоры; // — место крепления ПЛ1ПЫ с шатуном; 12 — отверстие для выхода драни IJ — электродвигатель |

Кровельная дрань. Для изготовления кровельной драни может быть применен щеподральный станок СЩ-1 (рис. 4). Коленчатый вал с шатуном и металлической плитой, две зубчатые шестерни и шкив-маховик этого станка монтируют на деревянной станине. Нож, заточенный с двух сторон, крепят болтами к металлической плите.

В зависимости от заданной толщины драни определяется выход ножа над плоскостью металлической плиты, ширина которой должна обеспечивать размещение двух брусков. Кровельную дрань изготовляют длиной (вдоль волокон) от 400 до 1000 мм, шириной от 90 до 130 мм и толщиной 3—5 мм из сырой древесины ели, сосны, лиственницы и пихты.

Техническая характеристика станка СЩ-1

Тип станка........................................................... горизонтального действия с прямолинейно-возвратным движением

Размеры ножа, мм:

Длина............................................................. 300

Ширина......................................................... 100—120

Толщина........................................................ 8—10

Число двойных ходов шатуна в минуту. 60—80 Мощность электродвигателя, кет .... 6

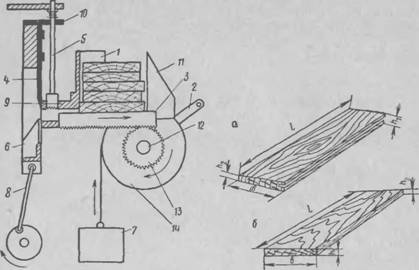

Штукатурная дрань. В зависимости от способа изготовления штукатурная дрань может быть пиленой, шпоновой и щипаной. Все виды драни изготовляют длиной от 1000 до 2500 мм. Ширина пиленой драни может быть от 25 до 40 мм, шпоновой — от 14 до 30 мм и щипаной — от 12 до 30 мм, толщина соответственно 5-—7; и 2—5 мм. Для изготовления драни используют, как правило, мелкотоварную древесину, а также крупномерные отходы ели, сосны, осины, кедра и лиственницы влажностью ие менее 30%. Для нарезки драни можно применять станок ДСК-2 (рис. 5).

Техническая характеристика станка ДСК-2

Тип ножа........................... гильотин - Размеры драни, мм:

TOC o "1-3" h z ный длина. . 1000

Длина ножа, мм. . . 1000 ширина... 19

Размеры заготовок, мм толщина...................................................................... 2—4

Длина ...... 1000 Производительность в

Ширина . . 180 смену, шт.................................................................................. 25 000

Толщина...................... 19 Мощность электродвигателя, кет................... 1,7

Габаритные размеры,

Мм.................................. 1520Х1200Х

XI200

Кровельная плитка и гонт. Оба вида изделии изготовляют клиновидной формы (рис. 6). У плиток клиновидная форма направлена вдоль волокон древесины, а у гонта, имеющего паз,— поперек.

Кровельные плитки изготовляют в соответствии с ГОСТ 4136—48* из короткомерных брусьев, четвертин чу рака или отходов в виде откомлевки. Для изготовления плиток может быть рекомендован круглопнльный станок с кареткой, имеющий диаметр пилы 550—600 мм и мощность электродвигателя 6 — 7 кет. Такой станок обеспечивает выпуск 2500—3000 плиток в смену.

Технологический процесс производства этих изделий состоит из следующих операций: поперечной распиловки коротышей на чураки длиной, соответствующей длине плитки; продольной распиловки коротышей на круглопильном станке; распиловки плашек на плитки или гонт на приспособленном круглопилъном станке; обрезки плитки по ширине на круглопильном станке для удаления

|

Рис. 5. Кинематическая схема станка ДСК-2 для изготовления штукатурной драни: |

|

Рнс. 6. Кровельные изделия: А — гонт; б — плитка |

I—загрузочная коробка; 2 рукоятка; З - голка і ель; 4— нож; 5 — нрпжнмной шток; 6 — ограничитель; 7 — груз, 8 — шатун; 9 — угольник; 10 — отжимиые кулачки; II — задняя стойка загрузочной коробки; 12 — вал; 13 — шестерня цилиндрическая; 14—ролик

![]()

Дефектов; сушки готовых изделий в камерах или в естественных условиях; сортировки; пропитки и окраски; упаковки. Примерная схема размещения оборудования цеха по производству плиток и гонта приведена на рис. 7.