ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

ЭКОНОМИКА ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Ежегодно древесные отходы только в лесопилыю-деревообраба - тывающей промышленности, как уже указывалось выше, составляют по стране более 100 млн. м3. Из них на технологические нужды используют лишь незначительную часть. Остальные отходы сжигают, вывозят в отвалы или оставляют. Между тем комплексная переработка древесных отходов, предусматривающая их использование как в строительстве, так и в химической промышленности, позволит получить экономический эффект.

Так, используя опилки и стружки в гидролизной промышленности, предприятия получают в виде отхода лигнин, который в свою очередь может быть использован как сырье для изготовления плит пьезотермическнм способом.

При комплексной переработке 1 т древесных отходов (в пересчете на абсолютно сухое состояние) в виде опилок, стружек и щепы можно получить 75 ж2 строительных плит, 187,7 л этилового спирта, 70 кг жидкой углекислоты, 0,3 л изобутилового и изоами - лового спирта, 4,2 л метанола, 225 кг алебастра строительного, 0,8 л скипидара очищенного, 9,4 кг фурфурола технического, 40 кг кормовых дрожжей и другие продукты на общую сумму 224 руб.

Наиболее рациональный выбор способа использования древесных отходов зависит от концентрации и количества имеющегося древесного сырья, типа и объема производства, технической возможности и экономической целесообразности переработки отходов,

А также от условий транспортировки и сбыта готовой продукции.

В настоящее время наиболее распространенным способом использования древесных отходов остается сжигание в котельных деревообрабатывающих предприятий, которые потребляют ежегодно более 60 млн. м3 отходов.

Для успешного решения проблемы более рационального использования отходов необходимо заменить древесное топливо более дешевыми видами топлива, такими, как природный газ, нефть, торф. Такая замена позволит получить значительную экономию средств, а также высвободить большие объемы ценного сырья для производства из него строительных материалов и изделий.

Тонна условного топлива, полученная из природного газа, доставленного по газопроводу на расстоянии 700—800 км, в 4,76 раза дешевле тонны условного топлива, полученного из сосновых дров влажностью 33%.

Кроме того, в значительной степени сокращаются расходы по обслуживанию и содержанию котельных.

Таким образом, в большинстве случаев использование древесных отходов для производства строительных материалов и изделий целесообразно. Оно служит дополнительным источником удовлетворения возрастающих потребностей капитального строительства в эффективных материалах, изделиях и конструкциях. Однако выбор той или иной технологии и оптимальной мощности предприятия по производству строительной продукции из древесных отходов может быть сделан только после разработки соответствующих технико-экономических обоснований целесообразности такого производства.

Экономическую эффективность от внедрения различных способов и технологий производства материалов и изделий из древесных отходов рассчитывают по формуле

Э = [(Сх + £А) - (С2 + EHk,)] В2>

Где С1 и С2 — себестоимость изготовления единицы продукции до и после внедрения способа или технологии; £„—нормативный отраслевой коэффициент эффективности (принимается равным 0,2); Вг — годовой объем продукции, перерабатываемой новым способом;

Kt и kz — удельные капитальные вложения на единицу продукции по вновь проектируемому и базовым вариантам.

Срок окупаемости капиталовложений определяют по формуле

Гп ___ Кг — К І

Ок_ Э

Где К и Kz — капиталовложения по сравниваемым вариантам.

Рентабельность капиталовложении определяют по формуле

К

Где М — стоимость реализации продукции, полученной за год;

С — годовая себестоимость продукции;

К — капиталовложения.

Рассмотрим более подробно экономику производства и применения одного из основных строительных материалов на основе измельченных кусковых отходов, — арболита, выпуск которого организован в настоящее время на многих предприятиях страны. Как видно из данных научно-исследовательского института экономики строительства, приведенных в табл. 48, эффективность применения арболита в сравнении с применением других материалов выражается прежде всего в низкой стоимости конструктивных элементов и невысоких удельных капитальных вложениях. Удельные капитальные вложения в предприятия по производству арболита и затраты ниже, чем для других видов строительных материалов (табл. 49).

|

Таблица 48 Технико-экономические показатели эффективности применения арболита в сравнении с другими материалами в расчете на 1 м2 наружной стены

|

|

Примечание. Стоимость строительных конструкций приведена в ценах, действовавших до I июля 1967 г. |

Сравнительные данные затрат по производству различных материалов (по данным НИИЭС Госстроя СССР)

|

Наименование материала |

Удельные капитальные вложения |

Приведенные затраты |

Трудовые затраты |

|||

|

Руб. |

% |

Руб. |

% |

Руб. |

% |

|

|

Арболит....................................... Кирпич......................................... Керамзитобетон........................... |

25,0 53,0 55,0 |

100 210 220 |

29,0 62,0 47,0 |

100 215 168 |

2,7 4,75 2,7 |

100 175 100 |

|

Примечание. Показатели приведены к 1000 шт. условного кирпича с учетом капитальных вложений в сопряженные отрасли. |

Как видно из приведенных в табл. 50 основных технико-эко - номических показателей производства арболита по некоторым предприятиям, самая низкая себестоимость продукции — при формировании изделий способом силового вибропроката и при виброформовании с применением одубины (в качестве древесного заполнителя) на Вольском заводе.

Одним из показателей, определяющих экономическую эффективность производства строительных материалов и изделий из древесных отходов, является себестоимость их изготовления, которая зависит от стоимости сырья, электроэнергии, пара, воды, рабочей силы и других показателей.

Таблица 50

Основные технико-экоиомические показатели производства арболита с применением различных способов формования на некоторых действующих предприятиях

(по данным Госстроя СССР за 1969 г.)

|

Метод формования изделий |

Мощность, предприятия, тыс. Ms |

Размер изделий, См |

Себестои мость, Рубім3 |

|

Силовой вибропро |

12 |

230 120 ч20 |

17,87 |

|

Кат |

|||

|

Прессование в вер |

12 |

60С 119,ч22 |

37,37 |

|

Тикальных фор |

|||

|

Мах |

|||

|

Виброформование |

8 |

19X19X38 |

16,35 |

|

На станке СМ-40 |

|||

|

Трамбование в го |

12 |

300, 120x 20 |

24,35 |

|

Ризонтальных |

|||

|

Формах |

|

Минлеспрома |

|

Наименование предприятия |

Примечание. Себестоимость изготовления арболита Гузери - пльским леспромхозом приведена по данным ЦНИИМЭ на 1968 г. В себестоимость арболита Люберецкого завода включены непроизводственные затраты.

При производстве строительных материалов нз отходов с применением вяжущих веществ значительная доля затрат приходится на сырье. Например, при производстве арболита основные статьи затрат составляют материалы (от 22,9 до 45%), основная и дополнительная заработная плата (от 9 до 42%) и цеховые расходы с амортизационными отчислениями (от 12 до 42%)- В статье затрат на материалы значительный удельный вес занимает цемент (60%) и древесная дробленка (до 30%).

Как показывают результаты исследований институтов ЦНИИМЭ, НИИЖБ, «Саратовоблколхозпроект» и ряда предприятий, расходы на материалы можно сократить, если применять более высокие марки цемента и другие виды вяжущих (высокопрочный и строительный гипс), в качестве заполнителя одубину, а также более эффективные способы формования изделий.

Еще более значительны затраты по статье «Материалы» при применении синтетических смол. Так, удельный вес стоимости смолы в общих затратах на материалы при производстве гофрированных кровельных листов составляет 96%, а от общей себестоимости 1 м2 продукции — 50%.

При производстве строительных материалов из отходов без связующих в стоимость сырья входит лишь стоимость самих древесных отходов и вспомогательных материалов. Однако в этом случае в связи с более сложной технологией увеличиваются затраты на пар и электроэнергию. Возрастают также цеховые расходы и заработная плата производственных рабочих.

Таблица 51

Расчетная калькуляция себестоимости I м3 плит «Вибролит» на предприятиях с годовым объемом производства 10 тыс. ма (по данным ВНИИНСМ)

|

Цена, Сумма, руб. руб. |

|

Количество |

|

Наименование статей расхода |

Кремнефтористый натрии, т. .

Электроэнергия, квш ч................................

Пар, т. .........................................................

Вода, м3.....................................................

Заработная плата основная, руб. . • Начисления на заработную плату, руб.

Цеховые расходы, руб.................................

|

Сырье и основные материалы: |

|

Опилки хвойных и лиственных пород, к |

Общезаводские расходы, руб.......................

TOC o "1-3" h z 1,3 0,5 0,65

0,013 115 1,50

517 0,015 7,80

1,5 0,3 4,50

2,2 0,05 0,11

5,52 0,05 13,74 4,12

|

37,99 |

|

0,76 38,75 |

Итого цеховая себестоимость, руб. Внепроизводствеиные расходы, руб

Итого полная себестоимость, руб. . .

Как видно из расчетной калькуляции себестоимости плит «Виб - ролнт» (табл. 51), стоимость сырья прн производстве единицы продукции составляет всего 5% от ее полной себестоимости. В то же время затраты только на электроэнергию и пар составляют около 30%, а цеховые расходы вместе с основной заработной платой—50%.

Себестоимость выпускаемой продукции зависит также от мощности предприятий и от ее использования. Так, себестоимость 1 м2 пьезотермопластиков наиболее низкая (20 коп.) при мощности цеха 1500 тыс. м2, а самая высокая (2 р. 70 к.) прн мощности 20 тыс. л/2 (табл. 52), причем, если стоимость сырья остается - неизменной при любой мощности цеха, стоимость пара, электроэнергии и воды возрастает в 15 раз; во столько же раз увеличиваются цеховые расходы, почти в 50 раз — затраты па заработную плату [43].

Один из резервов снижения стоимости выпускаемой на основе отходов продукции — повышение уровня механизации технологических процессов до полной автоматизации производства, что снизит трудоемкость изготовления материалов и изделий, сократит цеховые и общезаводские расходы, составляющие иногда до 80% себестоимости продукции.

Не менее важный фактор повышения экономической эффективности производства —- степень использования технологического оборудования, машин и механизмов. Особое внимание должно быть обращено на продолжительность работы формующего оборудования и объем формуемых изделий, так как от этого во многом зависят уровень использования мощности всего предприятия и, в конечном счете, его рентабельность. Низкая степень использования основного технологического оборудования способствует увеличению удельных капитальных вложений, а следовательно, и амортизационных отчислений, доля которых в цеховых расходах составляет до 80 или 15—20% полной себестоимости.

В результате повышения степени использования основного технологического оборудования доля амортизационных отчислений может быть снижена на 25—30%, а себестоимость единицы продукции на 4—6%. Для более эффективного использования оборудования по измельчению отходов (рубильных машин, стружечных станков, дробилок) изготовление некоторых видов древесного заполнителя целесообразно в ряде случаев перенести на предприятия лесной и деревообрабатывающей промышленности. Это позволит, кроме того, значительно снизить капитальные вложения в предприятия по производству из отходов строительных материалов и изделий, а также амортизационные отчисления.

Таким образом, производство эффективных строительных материалов и изделий из древесных отходов позволяет улучшить использование древесины и полнее обеспечить строительство кон - структивно-изоляционными и отделочными материалами, столярными и погонажными изделиями. Однако окончательный выбор той или иной технологической схемы производства строительной

Калькуляция себестоимости I м2 пьезотермопластиков для чистого пола

Толщиной 12 мм

|

Затраты на 1 м' пьезотермопластиков, руб. — |

Коп.. |

||||||||||

|

Статьи затрат |

Прн мощности цеха тыс. м* в год |

||||||||||

|

20 |

40 |

80 |

200 |

500 |

1000 |

1500 |

|||||

|

Сырье при цене 1 руб. 50 к. |

-05 |

||||||||||

|

За 1 пл. м3............................................. |

0 |

-05 |

0 |

0 |

-05 |

0 |

-05 |

0-05 |

0—05 |

0—05 |

|

|

Основные и вспомогатель |

|||||||||||

|

Ные материалы..................... |

0 |

-01 |

0- |

-01 |

0 |

-01 |

0 |

-01 |

0-01 |

0—01 |

0—01 |

|

Итого ... |

0 |

-06 |

0- |

-06 |

0 |

-06 |

0 |

-06 |

0—06 |

0-06 |

0-06 |

|

Пар, электроэнергия и во |

|||||||||||

|

Да на технологические |

|||||||||||

|

Иужды.................................. |

0 |

-74 |

0- |

-59 |

0 |

-40 |

0- |

-28 |

0—12 |

0—08 |

0,048 |

|

Заработная плата произ |

|||||||||||

|

Водственных рабочих: |

|||||||||||

|

Основная......................... |

0—64 |

0- |

-43 |

0- |

-28 |

0 |

-12 |

0—034 |

0—019 |

0—0132 |

|

|

Дополнительная . . . |

0 |

-05 |

0- |

-04 |

0 |

-02 |

0- |

-01 |

0—003 |

0—002 |

0—001 |

|

Итого по заработ |

-30 |

||||||||||

|

Ной плате .... |

0- |

-69 |

0- |

-47 |

0- |

0- |

-13 |

0—037 |

0—021 |

0—0142 |

|

|

Начисления на заработ |

|||||||||||

|

Ную плату............................ |

0 |

-03 |

0 |

-02 |

0- |

-02 |

0- |

-01 |

0—002 |

0—001 |

0—0008 |

|

Расходы на содержание и |

Л |

||||||||||

|

Эксплуатацию оборудо |

-30 |

-23 |

|||||||||

|

Вания ................................... |

0 |

-42 |

0- |

0- |

0- |

-18 |

0—09 |

0—040 |

0-035 |

||

|

Цеховые расходы................... |

0- |

-44 |

0- |

-33 |

0- |

-27 |

0- |

-18 |

0—075 |

0—038 |

0—029 |

|

Цеховая себестоимость. . |

2 |

-38 |

1- |

-77 |

1- |

-28 |

0—84 |

0—384 |

0—22 |

0—187 |

|

|

Общезаводские расходы |

0- |

-17 |

0- |

-12 |

0- |

-08 |

0- |

-03 |

0—01 |

0—006 |

0 004 |

|

Фабрично-заводская себе |

-36 |

||||||||||

|

Стоимость ........................... |

2 |

-55 |

I- |

-89 |

1- |

0 |

-87 |

0-394 |

0—226 |

0—121 |

|

|

В незаводские расходы (6% |

|||||||||||

|

От фабрично-заводской |

|||||||||||

|

Себестоимости).................... |

0- |

-15 |

0- |

-11 |

0- |

-08 |

0- |

-05 |

0-024 |

0—01 |

0—009 |

|

Полная себестоимость. . |

2- |

-70 |

2- |

-00 |

1- |

-44 |

0- |

-92 |

0—42 |

0—24 |

0—20 |

|

Накопления (5% от пол |

|||||||||||

|

Ной себестоимости) . . . |

0- |

-14 |

0- |

-10 |

0- |

-07 |

0- |

-05 |

0—02 |

0—01 |

0—01 |

|

Отпускная оптовая цена |

2- |

-84 |

2- |

-10 |

1 |

-51 |

0- |

-97 |

0—44 |

0—25 |

0—21 |

Продукции из отходов может быть сделан только после тщательного. технико-экономического анализа с учетом наличия и стоимости сырья, пара, электроэнергии, а также потребностей в указанной продукции в пределах оптимального радиуса ее перевозки.

При выборе различных направлений переработки древесных отходов и низкосортной древесины необходимо экономически обосновать наиболее целесообразную форму промышленного их использования, при которой обеспечивается наибольший эффект единицы переработанного сырья.

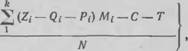

Критерием оптимальности различных форм и путей комплексного использования древесного сырья, а также наиболее эффективной технологической схемы должна быть величина максимальной чистой прибыли, получаемой с единицы используемого древесного сырья. Поэтому процесс оптимизации форм и путей комплексного использования сырья может быть сведен к максимизации следующего функционала [51]:

|

|

|

Тах |

Где k — ассортимент выпускаемой продукции;

Z,- — оптовая цена реализации 1-го конечного продукта;

Qi — затраты на производство единицы t'-ro конечного продукта без стоимости сырья;

Pi — прибыль, реализуемая на предприятии в расчете на единицу 1-го конечного продукта (принимается в нормативной величине, достаточной для внесения платы за производственные фонды и образования фондов материального стимулирования);

Мі — объем производства і-го конечного продукта;

С —стоимость потребленного древесного сырья, рассчитываемая по ценам франко-станция отправления, т. е. без учета транспортных расходов на доставку сырья;

Т — транспортные расходы на доставку древесного сырья, устанавливаемые в зависимости от расстояния перевозки н от объема производства в комплексе;

N — объем перерабатываемого древесного сырья в комплексе.

Таким образом можно учесть влияние всех возможных факторов па выбор форм и путей комплексного использования древесного сырья и установить оптимальные параметры предприятий, при которых обеспечиваются рациональное использование древесных отходов и достижение наибольшего народнохозяйственного эффекта.