ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Дверные полотна

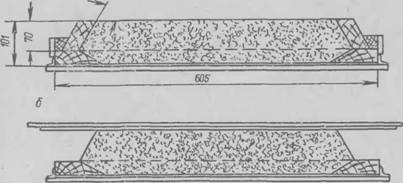

Дверное полотно представляет собой щит, внутреннее простан - ство которого заполнено смесью опплок н карбамидной смолы (рис. 26).

Рекомендуется изготовлять щитовые двери марок Д1; Д2; ДЗ; Д4; Д6; Д8 и ДІ0 размерами, обусловленными ГОСТ 6629—64*. Толщина дверного полотна должна быть 30 мм, а толщина полотна дверок встроенной мебели 22 мм.

В состав основного технологического оборудования по производству таких дверей входят могоэтажный гидравлический пресс, сушилка, смеситель, вибрационное сито, порционные весы и транспортные устройства. Сырьем для изготовления дверных полотей служат опилки, получаемые на лесопильных рамах и обрезных станках.

Сначала опилки проходят через вибрационное сито для отсева нужной фракции. Опилки с размером фракции от 1 до 5 мм Направляются в сушилку (барабанного типа или аэрофонтанную), где подсушиваются при температуре 100—120° С до влажности 2—5%. Высушенные опилки подаются в смеситель. Туда же подается карбамидная смола (до 15% от веса опилок в сухом состоянии).

Для повышения водостойкости заполнителя дверного полотна в опилки можно ввести петролатум (2—3% от веса древесных опилок в сухом состоянии). Петролатум вводится в опилки (до смешивания со смолой) в горячем виде при температуре 130—160° С путем распыления горячим воздухом, нагретым до той же температуры, что и петролатум.

Процесс формования пакетов дверных полотен с облицовкой их крафт-бумагой заключается в следующем. На формовочный стол последовательно укладывают сначала металлический поддон, рабочая поверхность которого смазана пет - ролатумом, затем лист крафт-бумаги, потом лист бакелитовой пленки, далее — окаймляющую рамку, на внутренние стороны которой нанесен слой смолы, и, наконец, деревянный шаблон.

32 -----------------------------------------------------------------------------------

ГТГ------- ІПЯ

| Щ _ | Рис. 26. Конструкция рамки щитовой двери

После подготовительной работы по формованию пакета внутреннее пространство окаймляющей рамки и шаблона заполняется смесью опилок со связующим, которая тщательно разравнивается по краям и углам (рис. 27). Готовый пакет предварительно уплотняется в холодном прессе при давлении 10—20 кгс/см2. Сверху под - прессованного слоя укладывают лист бакелитовой пленки (вместо бакелитовой пленки па одну сторону листа крафт-бумаги можно нанести слой смолы), лист крафт-бумаги и металлическую прокладку, смазанную с одной стороны петролатумом. Предварительно уплотненные пакеты загружаются в горячий пресс.

Пакеты прессуются с ограничителями, укрепленными на поддонах, которые одновременно служат упорами, предохраняющими продольные бруски окаймляющих рамок от выпучивания во время прессования. Ограничители-упоры толщиной, равной толщине готовой двери, следует располагать по периметру дверного полотна.

|

/ |

||

|

С |

110 |

|

|

НО |

||

|

N |

||

|

|

||

Прессование пакетов происходит при температуре плит пресса 160—170° С и удельным давлении 20—25 кгс/см2. По окончании прессования дверные полотна выгружаются нз пресса и укладываются в стопы, в которых выдерживаются под грузом в течение 5 суток для охлаждения и снятия внутренних напряжений. После

выдержки полотна обрабатывают на фрезерных и шлифовальных станках (при отсутствии отделочного слоя из крафт-бумагн).

Готовые полотна окрашивают красками или отделывают лаками. Полотна, облицованные крафт-бумагой, после шпаклевки дефектных мест покрывают олифой п масляной краской Щитовые

Й _

|

60°

Рис. 27. Сформованный пакет щитовой двери: А — окаймляющая рамка с деревянным шаблоном с заполнением внутреннего пространства смесью опилок со смолой; б — сформованное полотно после снятия шаблона с рамки |

Двери с заполнением из опилок по фнзнко-механнческим свойствам должны удовлетворять требованиям, приведенным ниже.

Объемный вес, кг/м3 .................... 660—750

Влажность, %................................ 6—8

Водопоглощение за 24 ч, % . 90

Набухание по толщине за 24 ч, % 25 Предел прочности при статическом изгибе, кгс/см2 100