ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ ИЗ ДРЕВЕСНЫХ ОТХОДОВ

Древесноопилочные ПЛИТЫ

Технология изготовления и применения древосноопилочных плит была разработана Уральским ПромстройНИИпроектом при участии деревообрабатывающих предприятий и строительных организаций Свердловской области. В зависимости от назначения плит-ы подразделяются па два вида: для полов и для отделки.

Плиты для полов представляют собой плоский или ячеистый с одной стороны материал из смеси опилок со смолой, гндро - фобнзатором и антисептиком. По внутреннему строению плиты подразделяются на три вида: однослойные сплошные;

Двухслойные ячеистые (нижний слой и середина из крупных опилок, верхний из мелких опилок);

Трехслойные (середина из крупных древесных частиц, включая дробленку или стружку; наружные слои из мелких опилок с повышенным содержанием синтетической смолы).

По физико-механическим свойствам плиты должны соответствовать следующим требованиям:

Объемный вес, кг/л3:

Трехслойных и однослойных....................................... ... 800

Ячеистых. .................................................... 500

Влажность, %...................................... . . ... 6—10

Водопоглощение за 24 ч, %..................................................................... 10

Линейное разбухание за 24 ч, %:

По толщине.......................... ................................................................ 12

» длине и ширине................................................................................. 0,5

Предел прочности при статическом изгибе, кгс/см2.............................. 200

Для изготовления плит применяют опилки хвойных пород, которые вначале просеивают через сито с отверстиями диаметром 10 мм Для среднего слоя и 5 мм для наружных слоев, а затем высушивают до влажности 4—5% Для наружных слоев и 3—4% для внутреннего слоя.

Сухие древесные опилки смешиваются в смесителях периодического или непрерывного действия с синтетической смолой (мо - чевино-формальдегидной или мочевино-фенол'форм альдегидной) в количестве 18% от веса сухих опилок для наружных слоев плиты и 10% Для внутреннего слоя.

Для придания плитам повышенной водостойкости и биостойкости в смесь добавляют петролатум или парафин в количестве (1—3% к весу опилок), а также антисептик (1—1,5%). Желательно смолы и другие вещества вводить в опилки способом распыления форсунками.

Плиты прессуют в прессах периодического и непрерывного действия при температуре плит пресса 160—170° С и удельном давлении 20—25 кгс/см2.

Время прессования при применении парового удара составляет 0,5 мин на 1 мм толщины плиты.

После доведения давления до требуемой величины и фиксации в течение 3 мин его постепенно снижают и доводят к концу прессования до 3—4 кгс/см2.

По окончании прессования плиты выгружают из пресса и выдерживают в стопах под грузом в течение 5 суток для охлаждения и снятия внутренних напряжений. Выдержанные плиты обрезают на форматных станках. Плиты для полов должны иметь слой износа толщиной 5 мм для жилых зданий и 10 мм для

Зданий общественного назначения. Толщина сплошных плит для промышленных и общественных зданий 24 мм, для жилых' зданий 19 мм.

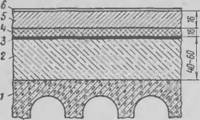

Плиты из опилок для полов в качестве верхнего покрытия, а также в качестве основания под линолеум можно применять в перекрытиях различных конструкций. Приведем в качестве примера одну из них. По железобетонному перекрытию укладывают слой шлакобетона (рис. 21). Сверху наносят слой битума 1,5 мм или наклеивают пергамин Затем укладывают древесноволокнистые и древесноопнлочпые плиты. Последние шпаклюют,

Олифят и отделывают за 2 раза масляной краской или покрывают линолеумом.

Ячеистые плиты, отделанные березовым шпоном, были уложены в полы в жилом и административном зданиях в г. Свердловске. Плпты размером 900X Х900Х40 мм укладывали по лагам. Расстояние между лагами 350—400 мм. В местах стыков плит укладывали дополнительные рейки. Швы между плитами заделывали мастикой, состоящей нз 10—15% древесной муки и карбамидиой смолы. Плиты к лагам крепили гвоздями. В другом случае плиты укладывали по незатвердевшей песчано-цементной стяжке на шлакобетонном основании.

Перед укладкой нижнюю поверхность н кромки плит покрывали карбамиднымн смолами. В обоих случаях полы отделывали двумя слоями лака МЧ-26.

В Челябинске плиты изготовляли размером 2000x1200x40 мм И использовали для настилки полов в жилых домах, школах, детских учреждениях К бетонному основанию плиты крепили дюбелями. Швы между плитами заделывали мастикой, состоящей из феполформальдегидион смолы и опилок. Прн этом перед заделкой швов в опилки помещали проволоку, через которую после заделки швов пропускали электрический ток. Шов прогревался и смесь смолы с опилками быстро полнмернзовалась. Полы из ячеистых. плит сначала шпаклевали, а затем грунтовали олифой. После грунтовки пол отделывали 2 раза масляной краской или паркетным лаком МЧ-26. Использование древесиоопилочпых плит для полов и в качестве подстилающего слоя под рулонные покрытия дает значительный экономический эффект (табл. 25).

|

Рмс. 21. Конструкция пола из дрсвес ноопилочпых плит по шлакобетонно му основанию: |

|

-плита перекрытия^ 2 — шлакобетон; - гидроизоляция. 4 — древесноволок |

|

Шкпая плит.1; 5 — плита нз древесиоопн лочных плит; 6 —линолеум |

Плиты для отделки имеют гладкую поверхность с одной стороны и ячеистую с другой. Ячеистая поверхность плит получается в результате прессования материала, па профильных матрицах с выступами различной формы (пирамидальные, сферпче-

Сравнительные данные экономической эффективности изготовления и применения для полов древесноопнлочиых плит

(по данным Уральского ПромстройНИИпроект)

Стоимость 10 м - полов, руб.

|

Из древесноопнлочиых плит |

|

Из досок |

На именованшг показателей

Удельные капитальные вложения на

|

0,68 3,78 12,50 |

|

3,42 6,72 21,50 |

Заготовку материала...................................

Трудовые затраты по настилке полов

Стоимость пола

СКІІЄ, конусные 11 т. д.). Прн этом достигается местное упрочнение плит по всей поверхности за счет неравномерной упрессовкп. Более прочные участки плнты соответствуют наибольшему уплотнению опилочнон смеси на дне ячейки. В результате этого создается пространственная прочностная решетка, увеличивающая прочность плит почти вдвое по сравнению с прочностью сплошных плит.

Плиты изготовляли на профильных матрицах размерами 1000X1000 мм и 800X800 мм. В первой матрице были ячейки в форме усеченной четырехугольной пирамиды с размером верхнего основания 8x8 мм и нижнего 42x42 мм, во второй матрице ячейки были в форме полусферы с диаметром основания 32 мм.

Для прессования использовали опилки от распиловки древесины хвойных пород на лесопильных рамах. Сначала опилки просеивали через сито с отверстиями диаметром 10 мм. а затем просушивали до влажности 6—8%. Высушенные кондиционные опилки смешивали с мочевино-формальдегидной смолой (8% от веса опилок в сухом состоянии). Продолжительность прессования плит составляла 10—25 мин при температуре прессования 40—45° С и давлении 10—15 кгс/см?- Такой режим прессования исключал возможность расслоения н коробления плит, а также прилипания их к матрице или верхней прокладке, изготовленной из алюминия.

При толщине плнты 40 мм и объемном весе 460 кг/м3 среднеарифметическое значение предела прочности материала равно 44,6 (нагрузка прилагается со стороны ячеек). Прочность плит значительно возрастает, если их склеивать попарно ячейками внутрь.

Коэффициент теплопроводности плит равен 0,06—0,07 Ккал/м-ч-град.

Положительный опыт применения ячеистых плит из опилок в качестве звукоизоляционного и отделочного материала при стро - тельстве административного здания получен в Свердловске. Ячеистые плиты, склеенные попарно, могут быть рекомендованы для устройства перегородок. Прн использовании ячеистых плит в любых конструкциях жилых и общественных зданий должны со

блюдаться такие же требования по их отделке, которые предьяй - ляются к древесностружечным плитам.

Для снижения токсичности применяемых при производстве плит мочевино-формальдегидных и фенолформальдегидных смол плиты необходимо отделывать шпоном, бумажнослоистым пластиком, красками или лаками. Это будет способствовать также повышению их долговечности и улучшению внешнего вида материала.