УСОВЕРШЕНСТВОВАНИЕ ПРОИЗВОДСТВА КОНТАКТНОЙ СЕРНОЙ КИСЛОТЫ И ОСОБЕННОСТИ НЕКОТОРЫХ ЗАРУБЕЖНЫХ СИСТЕМ

Одним из факторов, определяющих экономические показатели сернокислотного производства, является технология получения серной кислоты. В связи с этим усовершенствованию технологии производства серной кислоты и аппаратурному оформлению процесса уделяется наибольшее внимание.

Классическая (из колчедана) схема производства контактной серной кислоты (см. рис. 34) дает возможность достичь высокой степени очистки обжигового газа, что позволяет длительное время эксплуатировать систему без замены контактной массы. В абсорбционном отделении получают олеум, а при необходимости — кислоту высокого качества. Однако для систем с большой мощностью, построенных по классической схеме, необходимо «на хвосте» предусматривать специальную установку для очистки газов от S02. Тогда система становится слишком громоздкой и требует больших капитальных затрат. В настоящее время имеются результаты исследований, позволяющие изменить технологию процесса производства серной кислоты на отдельных этапах и усовершенствовать схему производства.

Ниже приведены некоторые новые схемы, подготавливающиеся к внедрению или внедряемые в промышленность, а также описаны особенности некоторых зарубежных контактных систем.

В нашей промышленности эксплуатируются системы на колчедане производительностью 360 тыс. т/год, на сере — 500 тыс. т/год. Проектируются системы на колчедане на 720 тыс. т/год, на сере — до 1 млн. т/год.

Основные направления развития производства серной кислоты: увеличение единичной мощности технологических линий, разработка новых прогрессивных технологических процессов и аппаратов; особое внимание уделяется очистке отходящих газов.

В настоящее время разработаны печи кипящего слоя производительностью 450—600 т/сут, а также — сжигание серы в циклонных печах производительностью до 500 т/сут. Разработаны плиты, распределяющие орошение на насадку башен без образования брызг; разрабатываются и внедряются материалы и аппараты для сепарации брызг и тумана серной кислоты. Разрабатываются новые высокоактивные термостойкие и механически прочные катализаторы для окисления S02 в S03.

На новых крупных системах на колчедане внедрен испарительный режим промывки газа.

Увеличение производительности контактных систем потребует нового оформления процесса, в связи с тем что при возрастании объемов газа, подлежащего переработке, значительно увеличиваются размеры аппаратов и системы становятся громоздкими. В этих условиях особое значение приобретают процессы производства серной кислоты с применением кислорода и под давлением.

Применение кислорода. Частичная или полная замена воздуха кислородом в производстве серной кислоты значительно интенсифицирует процесс окисления. С уменьшением количества азота в газе в нем повышается содержание S02 и пропорционально возрастает производительность основных аппаратов сернокислотного цеха.

Процесс разделения воздуха и получения кислорода связан с большим расходом электроэнергии. Кислородная установка тем экономичнее, чем она крупнее. Поэтому экономический эффект от применения кислорода достигается в мощных сернокислотных цехах при наличии дешевой электроэнергии.

Существуют различные варианты применения кислорода с частичной или полной заменой им воздуха и ввода 02 в различные участки системы (в печное или контактное отделение). Некоторые из этих вариантов могут быть внедрены без дополнительных исследований. Для освоения других вариантов требуется предварительная разработка процессов обжига сырья в печах КС в кислороде и окисления S02 в S03 при полной замене воздуха кислородом.

При полной замене воздуха кислородом производительность основного оборудования контактной системы увеличивается в 4—5 раз.

Применение давления. Значительно интенсифицирует процесс применение давления. Производительность основных аппаратов возрастает пропорционально давлению, но при этом неизбежно увеличение расхода электроэнергии и затрат на изготовление оборудования. Чем выше давление, тем больше затраты на оборудование. До 3-Ю5—5-Ю5 ГІа дополнительные затраты на оборудование невелики, поскольку настоящие нормы обеспечивают необходимый запас прочности.

Увеличение давления значительно увеличивает скорость процесса окисления S02 в S03. При этом окисление протекает при более низких температурах.

| 7

Рис. 78. Схема производства серной кислоты под давлением 28,4-106 Па: 1. S — турбины, 2, 4 — компрессоры, 3 — сушильная башня, Є — серная печь, 7 — газовый фильтр, 8 — контактный аппарат, 9 — теплообменники, 10 — абсорбер |

Производительность аппаратов значительно повышается с одновременным применением давления, концентрированного S02 и кислорода.

Большой практический интерес представляет производство серной кислоты контактным методом, освоенное в Канаде и проводимое при более высоком давлении, чем это осуществляется в процессе, разработанном французской фирмой Кюльман. Схема установки показана на рис. 78.

Атмосферный воздух сжимается компрессором 2 до 7,9 ■ 10Б Па и направляется в сушильную башню 3, орошаемую серной кислотой с добавлением моногидрата, поступающего из абсорбера 10. В процессе сушки воздуха, серной кислотой происходит десорбция S02 из этой кислоты. Кислота, освобожденная от S02, поступает в цикл орошения абсорбера 10.

После сушильной башни воздух сжимается компрессором 4 до 28,4 • 105 Па и направляется в серную печь 6, в которой распыляется жидкая сера.

Из печи газ, содержащий 10% S02, проходит фильтр 7 и поступает в контактный аппарат 8, где идет процесс окисления сернистого ангидрида на ванадиевом катализаторе.

По выходе из контактного аппарата газ охлаждается в теплообменнике 9 и направляется в абсорбер 10, орошаемый моногидратом, к которому добавляется часть кислоты, вытекающей из сушильной башни. Орошающая кислота абсорбирует не только S03, но и остатки S02, не проконтактировавшего в контактном аппарате; благодаря этому уменьшаются потери S02 с отходящими газами и повышается общая степень превращения.

Вращение компрессора 2 осуществляется турбиной 1, в которую поступают выходящие из абсорбера 10 газы, нагретые в теплообменниках контактного аппарата и в теплообменниках, расположенных в серной печи 6. Компрессор 4 приводится во вращение паровой турбиной 5, пар получается в теплообменнике (паровом котле) 9, перегревается в серной печи 6 и поступает в турбину 1.

Важной особенностью описанной схемы является осуществление процесса окисления S02 на катализаторе при повышенном давлении (28,4- 105 Па), что позволяет обеспечить высокую степень поглощения S02 серной кислотой в абсорбере с последующей отдувкой его из кислоты в сушильной башне при более низком давлении (7,9 • 105 Па) и возвращением в процесс; благодаря этому степень превращения повышается с 0,997 после контактного аппарата до 0,9998 после абсорбции.

Вторая особенность состоит в том, что тепло реакции используется для вращения вспомогательных аппаратов производства, а также для получения энергетического пара, выдаваемого на сторону в качестве продукта.

Системы с двойным контактированием (см. с. 131). Для санитарной очистки отходящих газов от S02 и повышения коэффициента использования сырья широко применяется двойное контактирование.

С увеличением степени контактирования выше 98% требуется больший объем контактной массы, вследствие чего процесс становится неэкономичным. Однако требуемая высокая степень очистки отходящих газов при такой степени контактирования все равно не достигается.

С применением двойного контактирования дополнительной очистки газа от S02 не требуется. Газ, покидающий вторую стадию абсорбции, проходит только фильтр для сепарации брызг и тумана. Концентрация газа на входе в контактный аппарат составляет 9—10%, что обеспечивает автотермичность процесса.

Поверхность теплообменников при двойном контактировании возрастает, однако система окупается отсутствием очистной установки и повышением коэффициента использования сырья.

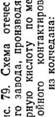

На рис. 79 приведена схема двойного контактирования одного из действующих отечественных контактных заводов, использующих в качестве сырья колчедан. В этой схеме применяется испарительный режим промывки газа, воздушные холодильники, погружные насосы. Сушильная и абсорбционная башни оборудованы распределительными плитами, обеспечивающими минимальный брызгоунос. После башен установлены волокнистые брызго-туманоуловители.

Системы с двойным контактированием отличаются друг от друга только распределением слоев контактной массы между стадиями и схемами теплообмена.

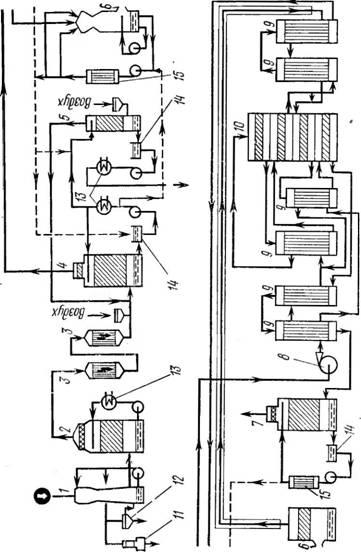

На рис. 80 приведена схема с двойным контактированием, работающая на отходящих газах медеплавильного производства, разработанная фирмой Лурги и пущенная в эксплуатацию в США в 1974 г. Установка перерабатывает более 200 тыс. нм 3/ч газа. Роль первой промывной башни выполняет труба Вентури 1, вторая стадия абсорбции проводится в двухступенчатом аппарате Вентури 6. Отдувка SO2 осуществляется как из промывной, так и из сушильной кислот в башнях 5 к 11. Очистка газа от тумана производится в высокоскоростных компактных электрофильтрах 3. Каждая из стадий контактирования имеет два последовательных слоя контактной массы. Охлаждение кислот, орошающих абсорбер, происходит в кожухотрубных холодильниках 15, промывной—в оросительных холодильниках 13. Брызги улавливаются в брызгоуловителях, встроенных в башни, а после первой стадии абсорбции — в слое насадки «Инталокс» высотой 2 м.

Автотермичность процесса обеспечивает проведение процесса абсорбции в первой ступени при повышенной температуре. Основные операции автоматизированы.

Для некоторых систем характерно полное или частичное использование энергии пара для приведения в действие воздуходувок, газодувок, насосов и т. д., что снижает расход электроэнергии в системе.

К к

|

Используются в основном холодильники различных типов под напором и погружные насосы. Коэффициент использования серы в сырье повышается вследствие двойного контактирования и выдувания S02 как из сушильной, так л промывной кислот (см. рис.-80). Воздух из отдувочной башни используется для регулирования температурного режима в контактном аппарате.

Пути усовершенствования отечественных контактных систем. Большое внимание в настоящее время уделяется очистке отходящих газов. При использовании озоно-каталитичес - каго метода очистки отходящие газы поступают в санитарную башню, после которой содержание S02 в газах снижается до 0,03—0,05%, что соответствует общей степени превращения 99,5%. Одновременно в санитарной башне из газа извлекают другие вредные для катализатора примеси.

Указанная высокая степень превращения S02 достигается также при двойном контактировании, однако в этом случае технологическая схема производства значительно усложняется из-за необходимости в дополнительных теплообменниках, втором абсорбере и соответствующей вспомогательной аппаратуре. Теперь на некоторых системах ДК/ДА степень превращения S02 в S03 достигает 99,8%, поэтому крупные сернокислотные системы проектируются с двойным контактированием.

Значительное внимание уделяется разработке конструкции волокнистых фильтров и подбору фильтрующих материалов.

Ведется разработка систем производства серной кислоты под давлением 9,8 • 105 Па (10 кгс/см2) и 14,61-105 Па (15 кгс/см2). Первую систему под давлением предполагается пустить в начале будущей пятилетки. Разрабатывается практически безотходная циклическая схема производства серной кислоты под давлением на концентрированном сернистом газе и кислороде.

|

В 1970-е годы в СССР начали внедрять автоматизированные системы управлення (АСУ).

Как уже говорилось, при типовом процессе абсорбционное отделение обеспечивает выпуск высококачественной кислоты в виде олеума и концентрированной серной кислоты различных сортов. В то же время представляет большой практический интерес замена абсорбции сер ного ангидрида конденсацией серной кислоты, поскольку конденсация протекает с большей скоростью, чем абсорбция, и одновременно экономичнее решаются вопросы отвода и использования тепла.

Разработанный в последние годы процесс окисления S02 в кипящем слое катализатора позволяет поддерживать температуру газа на входе в первый слой контактной массы значительно ниже температуры ее зажигания. При этом в газе, поступающем на контактирование, допускается присутствие небольшого количества пыли и некоторых других примесей.

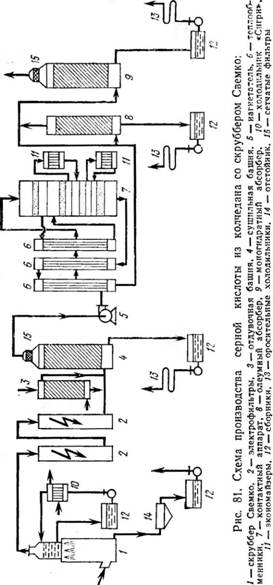

Особенности некоторых зарубежных систем. Технология процесса получения контактной серной кислоты за рубежом существенно не отличается от технологии, разработанной в нашей стране. Однако отечественные и зарубежные схемы значительно различаются аппаратурным оформлением. На рис. 80 и 81 приведены схемы производства контактной серной кислоты из отходящих газов металлургических производств и колчедана, иллюстрирующие способы оформления отдельных узлов контактных систем на зарубежных предприятиях.

Следует отметить, что обжиг сырья в схемах зарубежных предприятий производится преимущественно в печах КС и при промывке обжигового газа поддерживается, как правило, испарительный режим. Это дает возможность иногда устанавливать после промывных аппаратов одну ступень электроочистки.

В качестве промывных аппаратов применяются труба Вентури и аппараты Свемко. Вместо второй промывной и увлажнительной башен нередко ставят газовые холодильники.

На рис. 80 показана схема производства серной кислоты из колчедана с аппаратами типа трубы Вентури.

На рис. 81 изображена схема с промывным аппаратом Свемко. Промывка газа протекает при испарительном режиме. Охлаждение кислоты производится только по второй стадии промывки, для этого используются холодильники «Сигри». Промывная кислота перед подачей на орошение нижней части аппарата Свемко фильтруется. Очищается газ от брызг и тумана в горизонтальных сетчатых фильтрах.

Коэффициент использования серы в сырье повышается благодаря выдуванию образующегося S02 как из сушильной, так и из промывной кислот. Воздух из отду - вочной башнн используют для регулирования температурного режима в контактном аппарате.

Для снижения содержания S02 в отходящих газах широко применяется двойное контактирование. За рубежом введены в эксплуатацию контактные системы с двойным контактированием на колчедане производительностью более 1500 т/сут и на сере — более 2000 т/сут.

Известна контактная система на колчедане производительностью 1100 т/сут, в которой колчедан сжигают в печи КС, куда его подают в виде пульпы. В пульпу добавляют также кислоту из промывного отделения. Общая степень превращения в такой системе 99,5%- На других системах с двойным контактированием теперь достигается степень превращения 99,7—99,8доочистка газов предусматривается чаще всего в би - сульфитных установках. Для улавливания брызг и тумана серной кислоты после сушильных башен и абсорберов монтируют устройства с волокнистыми фильтрами или фильтрами из полимерных сеток. В связи со стремлением более глубоко очищать отходящие газы наблюдается тенденция к использованию после моногидратных абсорберов волокнистых фильтров диффузионного типа.

В некоторых системах для приведения в действие воздуходувок, газодувок, насосов и пр. полностью или частично используется энергия пара, что снижает расход электроэнергии.

Для охлаждения и перекачки кислоты употребляются в основном холодильники под напором и погружные насосы. Применяемые материалы дают возможность использовать для орошения абсорбционных башен кислоту с высокой температурой. Некоторые насосы и холодильники устойчиво работают при температуре кислоты выше 120е С.

В качестве насадки употребляются различные наса - дочные тела, в том числе «Инталокс» и кольца с перегородками.

Орошение башен интенсивное, плотность орошения достигает 35—37 м 3/ (м 2 • ч).

Для изготовления аппаратуры используют такие материалы, как центробежно-лнтой серый чугун, графит, разнообразные углеродистые стали и сплавы и фторопласт. Футеровочными материалами служат полимеры (например, тефлон), кислотоупорная керамика, тантал, свинец н свинцовые сплавы, для зашиты аппаратов применяют металлизацию и коррозионно-устойчивые лакп и краски.