Печи для обжига серного колчедана

Общие сведения. Для обжига колчедана существуют печи различных конструкций: механические полочные (многоподовые), вращающиеся цилиндрические, печи пылевидного обжига, печи для обжига в кипящем слое.

В механических полочных печах обжиг колчедана ведут на нескольких полках (сводах, подах), расположенных этажами друг над другом. Перемешивание и перемещение колчедана с пода на под производится механически.

Вращающиеся цилиндрические печи представляют собой вращающийся барабан, установленный наклонно. Колчедан подают с верхнего конца, огарок выгружают через нижний конец печи.

Печи пылевидного обжига получили свое название в связи с тем, что колчедан в них сжигается в виде тонко измельченной взвеси (пыли), подаваемой через форсунки в шахту печи, представляющую собой вертикальный полый цилиндр.

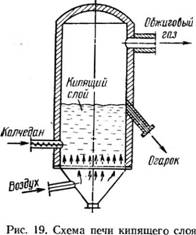

Печи для обжига колчедана в кипящем, или, как принято говорить, во взвешенном слое (псевдоожижен - ном состоянии), характеризуются тем, что колчедан в печи находится во взвешенном состоянии, напоминающем кипение. Это достигается продуванием через слой с большой скоростью воздуха.

Производительность печей выражают в количестве условного колчедана, содержащего 45% серы, сжигаемого в печи в 1 сутки. Для определения производительности печей введено понятие интенсивность.

Интенсивность работы печи характеризуется количеством колчедана, сжигаемого в сутки на 1 м2 поверхности рабочих подов печи, в 1 м3 объема печи или на 1 м2 ссчения шахты печи, т. е. для каждого типа

Печи принято свое выражение (размерность) интенсивности (напряженности) работы печи.

Считается, что печь хорошо работает и ее конструкция удовлетворительна, если она обеспечивает высокую производите л ь н о с т ь (интенсивность печи высокая), в ней можно сжигать все виды колчедана, обеспечивается высокая степень выгорания серы, получаемый газ поступает из печи равномерно и имеет высокую концентрацию. Важную роль в опенке печи играет надежность ее конструктивного оформления, возможность механизировать и автоматизировать ведение процесса. Имеет также значение экономичность процесса сжигания: расход минимального количества энергии и использование теплоты горения колчедана.

| ^gsggz 'і гтгптттттт £ J'l 'Лттттттттт

^ттптттттт1 |

| Znnr^'m |

| Птпттгт.

Тптпттггг |

| 2222 |

| Гттгггптт |

| Таец^ WrrrTm |

| Ттгтттттттт |

| Л |

| 13 |

| ■11 |

| 12 |

| • \ ч 'ч\\\ Ч |

| 17. Схема механической полочной печи:

I — воздушник, 2 — гребки, 3 — камеры, 4 — отверстия для пересыпания колчедана, 5 — бункер для колчедана, 6 — питатель, 7 — подсушивающий свод. 8 — отверстие для выхода обжигового газа, 9 — свод (под). 10— корпус печи, //— вал, 12 — привод, 13 — отверстие для выхода огарка |

| Рис. |

Механические полочные печи. Эти печи довольно просты в обслуживании: колчедан подается « огарок выгружается механически. Механически осуществляется также перемешивание колчедана и передача его со свода на свод. Для печи характерны довольно постоянная

концентрация сернистого газа и достаточно высокая степень выгорания серы.

Корпус 10 (рис. 17) механической полочной печи футерован изнутри огнеупорным кирпичом. Своды 9 расположены друг над другом. Они изготовлены из огнеупорного кирпича или огнеупорных плит. Своды делят объем печи на ярусы (камеры) 3. В нижней части печи находится привод 12, при помощи которого вращается вал 11 печи, размещенный по ее оси. На каждом своде к валу присоединены два гребка 2. На гребках укреплены лопатки (зубья), которые перемешивают и перемещают колчедан по сводам. Своды, на которых происходит горение, называют рабочими. Из бункера 5 колчедан поступает на периферию верхнего (подсушивающего) свода 7. Этот свод называют иногда нулевым. На этом своде лопатки передвигают колчедан к центру, где расположен питатель 6, через который колчедан поступает внутрь печи. На следующем своде колчедан движется от центра к периферии. Направление движения зависит от положения лопаток гребков. На четных рабочих сводах колчедан перемещается от центра к периферии, а на нечетных — наоборот. Перемешивание колчедана, движущегося по своду от периферии к центру, происходит по закручивающейся спирали. При движении колчедана от центра свода к периферии он перемещается по раскручивающейся спирали.

Внизу печь имеет воздушники 1, через которые в нее поступает воздух, необходимый для горения. Он поступает навстречу колчедану (по принципу противотока). Огарок выходит из печи через отверстие 13 в нижнем своде. Образующийся сернистый газ через отверстие 8 в стенке верхнего яруса выходит из печи. Для предохранения вала и гребков печей от действия высокой температуры их охлаждают холодным воздухом или водой.

Вращающиеся цилндрические печи. Печи этого типа' не получили распространения в нашей стране. За границей их применяют для обжига рядового и флотационного колчедана. Они просты по устройству, в них нет металлических частей (зубьев, гребков), требующих частой смены.

Печи КС (для обжига колчедана в кипящем слое). Кипящий слой называют также, как уже говорилось, взвешенным, псевдоожиженным слоем. Внешне такой

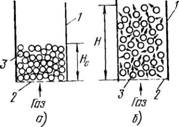

слоії находится как бы в состоянии кипения. Это достигается тем, что через слой измельченного сырья (например, колчедана), находящегося на решетке с отверстиями, подают воздух с такой скоростью, что колчедан не проваливается через решетку и не лежит на ней, а находится в состоянии беспорядочного движения. Это наглядно показано на рис. 18. При кипении объем слоя увеличивается: первоначальная высота его (в покое) #о меньше, чем "высота Н, соответствующая состоянию кипения.

Интенсивность обжига серусодержащего сырья определяется: 1) скоростью окисления серы в сырье,

2) скоростью передвижения кислорода из газового потока к поверхности сжигаемого сырья (диффузией) , 3) диффузией образовавшегося S02 в газовую смесь, 4) скоростью теплоотдачи от поверхности сырья газовому потоку (процесс теплоотдачи). Таким образом, интенсивность обжига зависит от процессов массо - передачн и теплоотдачи. Скорости этих процессов возрастают при интенсивном перемешивании сырья и при увеличении поверхности соприкосновения фаз (воздуха с сырьем). Именно ■поэтому интенсивность обжига в печах пылевидного обжига сырья выше, чем в механических печах. Еще больше она в печах кипящего слоя, так как частицы сырья перемешиваются еще более интенсивно благодаря турбулентности потока.

В настоящее время новые сернокислотные системы оборудуются преимущественно печами КС. Механические печи на действующих заводах постепенно заменяются печами этого типа.

Рис. 18. Схема идеального кипя - ' щего слоя: А — неподвижный слой, б — кипящий слой; 1 — аппарат постоянного поперечного сечения, 2— распределительная решетка, 3 — твердые частицы |

Существенными достоинствами метода обжига колчедана в печах КС являются: а) возможность получения концентрированного сернистого газа (12—15% S02) с низким содержанием серного ангидрида и мышьяка в обжиговом газе, >б) высокая интенсивность печей. Так,

интенсивность печей КС [в кг/(м2-сут)] в 80 раз выше интенсивности механических печей и в 4 раза — печей пылевидного обжига.

Содержание мышьяка в сернистом газе после печей ' КС зависит от температуры обжига и от концентрации SO2. Возможность получать при определенном режиме обжига газ с незначительным содержанием мышьяка позволила применить такие печи в системе с упрощенной очисткой газа.

Схема печи кипящего слоя показана на рис. 19. Воздух поступает через решетку в днище с такой скоростью, которая обеспечивает обжиг колчедана во взвешенном состоянии при интенсивном перемешивании («кипении»). Благода - даря этому достигается равномерность температуры в слое и высокая скорость горения. Поэтому в кипящем слое-практически находится не колчедан, а огарок. Высота кипящего слоя определяется положением течки для отвода огарка.

Недостатком печей КС является большой унос пыли (до 90% всего огарка), что вызывает необходимость в дополнительной аппаратуре для улавливания пыли.

В кипящем слое можно обжигать не только флотационный колчедан, но и колчедан е размером зерен до 6 мм.

Рабочая скорость газа в печах кипящего слоя выше скорости псевдоожижения (кипения) и ниже скорости витания, при которой начинается унос частиц из слоя. Скорость псевдоожижения называют первой критической скоростью, а скорость витания — второй критической скоростью.

|

Отношение рабочей скорости w к первой критической скорости wi называется числом псевдоожижения N.

Оптимальная рабочая скорость шопт, при которой происходит наилучшее выгорание серы, достигается при числе псевдоожижения N = 8— 10.

Режим печи со скоростью в печи, равной скорости витания и выше, называют фонтанирующим. Практически рабочая скорость в печи КС бывает в пределах 1 — 2 м/с. Высота кипящего слоя 800—1000 мм. Чем выше слой в печи КС, тем продолжительнее контакт воздуха с обжигаемым колчеданом и тем полнее выгорает из него сера. Однако с увеличением высоты слоя возрастает его сопротивление и расход электроэнергии на продувание воздуха.

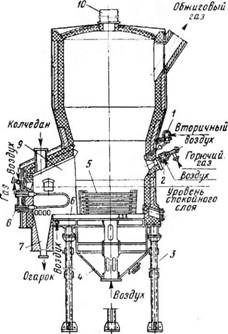

Газовый поток, выходящий из кипящего слоя, увлекает часть несгоревшего колчедана. Для его догорания в печь дают дополнительный воздух (около 20% общего количества). Он поступает в печь на некотором расстоянии от слоя.

Температура в печи не должна превышать 800° С. Если она выше, то это может привести к спеканию частиц и уменьшению степени выгорания серы. Для устранения спекания колчедана и использования тепла горения в зоне кипящего слоя размещают змеевики, по которым циркулирует вода. Поэтому температура в слое на 100—170° С ниже, чем в газовом объеме.

Скорость газа в печах кипящего слоя зависит от гранулометрического состава колчедана. При более крупном гранулометрическом составе скорость повышается и увеличивается [интенсивность печи. Так, для флотационного колчедана ш0Пт = 1 м/с, интенсивность печи кипящего слоя составляет t/n=ll т/(м2-сут), а для рядового колчедана шОПт = 2 м/с и интенсивность Un= = 22 т/(м2-сут), т. е. вдвое выше.

При определенном режиме обжига в печах кипящего слоя возможно получить газ с незначительным содержанием мышьяка и серного ангидрида.

Содержание мышьяка после печей КС зависит от температуры обжига и от концентрации S02 (соответственно— от концентрации кислорода).

Благодаря высокой скорости горения в кипящем слое практически находится не колчедан, а огарок — хороший адсорбент для трехокиси мышьяка. На поверхности огарка As2Oo окисляется до As2Os, огарок является при этом катализатором. Далее As205, взаимодействуя с окисью металла огарка, превращается в малолетучие арсенаты (например, FeAs04). Таким образом из газа выводится мышьяк, являющийся ядом для контактной массы.

Присутствие S03 в обжиговом газе нежелательно, так как серный ангидрид способствует образованию плотных корок пыли на электродах в электрофильтрах, что выводит их из строя. Обжиговый газ печей КС содержит незначительное количество S03. Однако по мере охлаждения газа в последующей аппаратуре происходит дополнительное образование S03 в результате окисления SO2; катализатором окисления служит огарковая пыль.

Для уменьшения образования в газе серного ангидрида и избежания последующего процесса сульфати - зации железа, приводящего к образованию твердых наростов на трубах котлов-утилизаторов, необходимо соблюдать условия охлаждения обжигового газа. С этой целью обжиговые газы на выходе из печи быстро (ва 0,3—0,4 с) охлаждают с 850—900° С до 450—400° С. Тем самым сокращают время контакта S02 с огарковой пылью и избегают области температур (650—500°С), благоприятной с одной стороны для окисления S02 в S03, с другой — для сульфатизации огарковой пыли. При этих условиях в газе после котла практически не содержится S03.

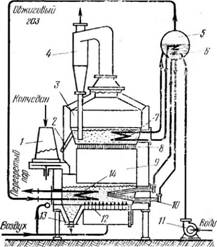

Существуют печи КС с одинарным и двойным кипящим слоем. На рис. 20 представлена печь КС для обжига колчедана с одним кипящим слоем. Кожух шахты печи стальной, внутри футерованный огнеупорным кирпичом. В нижней части печи находится решетка (подовая плита) 6 с большим числом отверстий. Колчедан поступает в загрузочную камеру 9, огарок выводится через бункер 7. Первичный воздух подается под решетку 6, вторичный — из коллектора 1, расположенного на некоторой высоте от верхнего уровня кипящего слоя колчедана. Для использования тепла горения в кипящий слой колчедана помещены охлаждающие элементы 5 — трубы из углеродистой стали, по которым циркулирует вода. Нагретая вода поступает в паровой котел-утилизатор. В загрузочной камере также. находятся охлаждающие элементы 8, соединенные с системой котла-утилизатора. Топочные газы выходят из печи в трубу 10. Для разжигания печи есть форсунка 2, работающая на газе или мазуте.

Решетки (подовые плиты) 6 бывают провального и непровального типа, последние применяют чаще. На рис. 21 показаны дутьевые сопла печей КС, размещаемые в подовой плите. Сопло типа а применяется в СССР в печах КС, предназначенных для сжигания колчедана.

Рис. 20. Печь КС для обжига колчедана: 1 — коллектор для вторичного воздуха. 2 — форсунка, 3 — опорная рама, 4 — конус, 5, 8 — охлаждающие элементы, 6 — решетка (подовая плита), 7—буикер под провальной решеткой загрузочной камеры, 9— загрузочная ка- |

Мера, 10— выхлопная труба

Число сопл в плите на 1 м2 поперечного сечения печи колеблется от 30 до 50. Выходные отверстия их составляют примерно 2% площади плиты. Скорость воздуха на выходе из сопла 8—10 м/с.

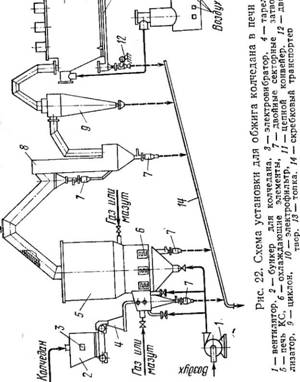

На рис. 22 изображена схема установки для обжига колчедана в кипящем слое. Дробленый (рядовой или флотационный) колчедан из бункера 2 равномерно поступает в загрузочную камеру печи 5 кипящего слоя,

.fl я: re г; і - m

|

|

Где смешивается с «кипящим» материалом и сгорает. Воздух, необходимый для горения, нагнетается вентилятором 1. Он приводит в состояние кипения смесь огарка и горящего колчедана. Для отвода гепла и поддержания требуемой температуры кипящего слоя в нем размещают охлаждающие элементы 6 (змеевики).

Из печи КС обжиговый газ поступает в котел-утилизатор 8, где охлаждается до 400—450° С. Всс избыточное тепло здесь используется для образования пара, которого можно получить до 1,5 т на 1 т сжигаемого условного колчедана (сухого с содержанием серы 45%)-

Котлы-утнлизаторы могут быть рассчитаны на различную производительность. Часовая производительность котла-утилизатора для печи КС-200 составляет 10,3 т перегретого пара при температуре 450° С, поверхность нагрева котла 252 м2, его диаметр 4,3 м и высота 12,5 м.

По выходе из котла обжиговый газ очищается от крупных частиц пыли в циклонах 9, а затем тщательно очищается от более мелких частиц в электрофильтре 10. После этого газ поступает для переработки в серную кислоту. Огарок из печи КС и пыль из бункеров котла - утилизатора, циклонов и электрофильтра подаются на скребковый транспортер 14, увлажняются, охлаждаются в холодильном барабане и удаляются из цеха ленточным транспортером.

| Печи |

| Кг/(м! суі) |

Для обжига руд цветных металлов применяют печи, несколько отличающиеся от печей для обжига колчедана. Это объясняется тем, что главной целью обжига сырья в печах цветной металлургии является получение высококачественного огарка, из которого потом получают цветные металлы. В этих печах и несколько другой режим. В табл. 8 дается характеристика различных печей

КС.

Ниже приведены значення максимальной интенсивности печен, в которых производят обжиг флотационного колчедана (в пересчете на стандартный колчедан):

Интенсивность

Кг/(м*-сут)

Полочные механические Пылевидного обжига. . Кипящего слоя (КС) .

3*

250 5 000 . 10 000—20 000

Таблиц а 8. Техническая характеристика печей КС для обжига флотационного колчедана

|

Большой практический интерес представляет печь КС с двумя кипящими слоями ДКСМ (конструкции А. М. Мальца). На рис. 23 показана печь-котел ДКСМ с естественной циркуляцией. Она представляет собой стальной аппарат, футерованный изнутри огнеупорным кирпичом. В отличие от печи с одним кипящим слоем имеет нижний и верхний кипящие слои, в нижний слой подается воздух. Газовая смесь поступает из нижнего слоя в верхний, где происходит дальнейшее выгорание серы из колчедана (огарка). Наиболее крупная пыль (огарок) по выходе из печи осаждается в циклоне возврата 4 и поступает опять в верхний слой. Питательная вода подогревается в барабане 5, перегрев пара происхо-

Дит непосредственно ті нижнем слое печи в пароперегревателе 14.

Во втором слое печи происходит сульфатизация огарка, в результате которой содержащиеся в огарке медь, цинк и некоторые другие цветные металлы переходят в соли, растворимые в разбавленных растворах серной кислоты.

Рис. 23. Печь-котел ДКСМ: 1 — тарельчатый питатель, 2, 13 — течки для выгрузки огарка из верхнего и нижнего кипящих слоев, 3 — верхняя зона печи, 4 — циклон возврата огарка, 5 — барабан котла, 6 — подогреватель питательной воды, 7, 10 — охлаждающие элементы верхнего н нижнего кипящих слоев, і — провальная решетка верхнего кипящего слоя, 9 — нижняя зона печи, II — насос для питательной воды, 12 — беспровальная решетка нижнего кипящего слоя, 14 — пароперегреватель |

Содержание серного ангидрида и мышьяка в сернистом газе после печен ДКСМ меньше, чем после' печен КС. Так, при содержании в колчедане 0,1% мышьяка в газе после печей содержится мышьяка, мг/м*:

% so3

14 12

После печи КС..................................................... 40 1

После печи ДКСМ............................................... 0,5 0,1

Перед пуском печи КС просушивают, сжигая в них жидкое или газообразное топливо. При этом дутьевая решетка должна быть покрыта слоем колчеданного огарка, а холодильные элементы заполнены водой. Температуру в печи повышают медленно, а горячий газ направляют далее по схеме печного отделения с печью КС, одновременно просушивая аппараты, следующие по схеме. При достижении 500° С под решетку с огарком начинают подавать воздух, который перемешивает огарок. Когда температура достигает 650° С, в печь загружают колчедан и увеличивают количество воздуха, подаваемого на дутье, и подачу воды б охлаждающие элементы. После достижения в печи 800° С растопочные форсунки выключают: печь введена в эксплуатацию.

Производительность печи КС от 200 до 500 т/'сут при интенсивности до 20 т/сут на 1 м2 решетки. В настоящее время проектируются печи КС более высокой производительности.

Ведутся опыты по обжигу колчедана в циклонных печах, в которых подогретый воздух со взвешенным тонко - измельченным колчеданом подается по касательной (тангенциально) с большой скоростью. Колчедан при этом сгорает при очень высокой температуре (1000— 1200° С), сера быстро выгорает, а огарок в расплавленном виде выводится из печи.

Подача колчедана к печам и удаление огарка. Подача колчедана к печам зависит от конструкции печен и их мощности. Обычно его подают в несколько бункеров ленточным транспортером или ленточным элеватором. Из бункера колчедан насыпают в подвесные вагонетки, взвешивают и доставляют к печам. Делают это вручную или с помощью электротяги. Из вагонетки колчедан выгружают в бункер печи.

Рис. 24. Схема удаления Огарка шнеками: I — исчи, 2 — шнеки-гасители. 3— продольные шнеки, 4—приямок. 5 — ленточный транспортер. 6 — бункер |

Удаление огарка- трудоемкая операции. Огарок при обжиге колчедана составляет до 70% его массы, имеет

высокую температуру и выделяет SO2, так как в нем происходит догорание серы. Применяются различные системы механического удаления и охлаждения огарка.

На рис. 24 приведена схема удаления огарка при помощи холодильных шнеков. Из течек печен 1 огарок ссыпается в шнеки-гасители 2, куда впрыскивается охлаждающая вода. Охлаждение ведется до 70 -80° С. Из нескольких шнеков-гасителей охлажденный огарок поступает в продольные шнеки 3 и сбрасывается в приямок 4 на ленту транспортера 5, перемещающего огарок в бункер С. Отсюда огарок подают непосредственно в вагоны или машины-самосвалы для отправки на переработку или в отвал.

Достоинство этого способа удаления огарка состоит в простоте и компактности устройств, а также надежности их в работе. Недостаток—испарение большого количества воды, подаваемой на охлаждение. Образующиеся водяные пары засасываются через течки в печь и переходят в состав обжигового газа. В контактном процессе это может привести к снижению концентрации кислоты, получаемой в первой иромызной башне.

Другой способ удаления огарка — применение холо - дильно-транспортной трубы, установленной под небольшим углом и вращающейся на роликах. Наружная поверхность трубы орошается водой, и огарок, перемещающийся вследствие вращения трубы, охлаждается до 120—140° С. Такие трубы просты и надежны в работе и могут быть установлены около печей с низким фундаментом.

Механизированное удаление огарка с охлаждением его до 70—100° С может производиться также с помощью холодильно-транспортного барабана, представляющего собой стальной вращающийся цилиндр диаметром 1 и длиной 12 м с внутренней винтовой насадкой для передвижения огарка. Наружная поверхность барабана охлаждается водой.

В последние годы стали применять скребковые транспортеры, состоящие из желоба, по которому движется цепь со скребками, захватывающими огарок.

Большой интерес представляют гидравлический и пневматический способы. При гидравлическом способе огарок смешивается с большим количеством воды; пульпа осветляется в бассейне-отстойнике. При пневматическом способе эжекциен сжатого воздуха огарок отсасывается из бункера. Взвесь огарка в воздухе пневмотранспорт подаст в отвал или потребителю. Гидравлический способ не получил широкого применения из-за образования больших объемов осветленных кислых вод, на нейтрализацию которых требуются дополнительные затраты. При пневматическом способе фасонные части трубопроводов, по которым огарок поступает в отвал, быстро истираются частицами огарка.

Использование огарка. Огарок в основном содержит окись железа Рег03 (около 50%), поэтому он может служить ценным сырьем для получения чугуна. Однако огарок представляет собой мелкий порошок с примесью серы и цветных металлов (особенно меди и цинка) в количествах, превышающих нормы, установленные для доменного процесса. Поэтому огарок, используемый для получения чугуна, подвергают специальной переработке, при которой в нем уменьшается содержание серы и увеличивается содержание железа до 60—70%. При этом из огарка извлекаются ценные примеси и он нгломериру - ется.

В зависимости от требований потребителя огарок перерабатывают различными способами. Все способы можно разделить на две группы. К первой группе относятся способы переработки огарка, образующегося при окислительном обжиге флотационного колчедана. Ко второй—огарка, образующегося при сульфатизирующем обжиге (т. е. когда обжиг ведется при пониженной температуре и с меньшей интенсивностью, поскольку скорость реакции сульфатизации цветных металлов меньше скорости окисления сульфида железа).

Одним из способов, относящихся к первой группе, является способ хлорирующего обжига огарка. Он включает следующие операции:

Перемешивание огарка с раствором хлорида кальция и получение «зеленых» гранул;

Обжиг «зеленых» гранул при 1200° С во вращающихся печах с возгонкой примесей цветных металлов и получением прочных гранул, пригодных для загрузки в доменные печи;

Очистку газов, образующихся при обжиге, и извлечение из них хлоридов цветных металлов путем промывки газа водой;

Извлечение из раствора цветных и благородных металлов.

Переработка огарка, образующегося при сульфатизи - рующем обжиге, значительно проще описанной выше, так как в процессе такого обжига примеси большинства цветных металлов переходят в огарок в виде растворимых в воде сернокислых солей (сульфатов). Перерабатываемый огарок подвергают выщелачиванию. Образу-

|

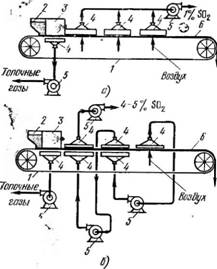

| Рис. 25. Агломерационная машина с однократным (о) и многократным (б) пропусканием воздуха через шихту:

/ — агломерационная лента, 2 — бункер для шнхты, 3 — зажигательная печь, 4—камеры, 5 — вентиляторы, 6 •— слой шнхты |

| 1ч |

Ющийся при этом раствор направляют на извлечение цветных металлов, а огарок агломерируют.

Часть образующегося огарка используют в цементной промышленности. Небольшие количества его применяются для получения минеральных пигментов — сурика и мумии. Для этого огарок обрабатывают серной кислотой, затем полученный сульфат железа обжигают с некоторыми добавками. От температуры обжига и типа добавок зависит оттенок пигментов.

Процесс спекания огарка называют агломерацией.

Агломерационный обэюиг железных руд и руд цветных металлов проводят для придания мелкой руде формы, удобной для последующего обжига. Руду в смеси с топливом и другими добавками (шихтой) располагают в виде слоя определенной высоты на ленте машины. При движении ленты шихта поступает под зажигательную печь 3 (рис. 25, а). Благодаря создаваемому в печи вакууму горячие топочные газы просасываются сквозь шихту и нагревают ее до температуры воспламенения топлива. После того как шихта по мере движения ленты выходит из-под зажигательной печи, сквозь нее пропускается воздух, поддерживающий постоянное горение содержащегося в шихте топлива и вызывающий окисление серы с образованием S02 и спекание материала. Концентрация двуокиси ссры в агломерационных газах составляет около 1%.

В современных агломерационных машинах предусматривается многократное пропускание воздуха через слой шихты (рис. 25, б), в результате чего концентрация S02 в агломерационных газах возрастает до 4—5%. Такие газы могут быть успешно переработаны в серную кислоту.