Сера

Общие сведения. Элементарную серу получают из самородных руд (природных месторождении) или из газов, содержащих S02 либо H2S. Сера, полученная из газов, называется газовой серой.

Сера — ценное сырье для получения серной кислоты, так как при сжигании ее образуется концентрированный газ с высоким содержанием S02 и кислорода. Газ этот чистый (в самородной сере содержатся незначительные количества мышьяка), при обжиге серы не остается огарка, поэтому схема переработки этого вида сырья на серную кислоту упрощается и является более экономичной. До 50% всей элементной серы в мире расходуется на производство серной кислоты. Остальные 50% потребляют сельское хозяйство, целлюлозно-бумажная и другие отрасли промышленности.

В последние годы особенно возрос объем производства серы из природных газов, содержащих сероводород (например, во Франции и Канаде).

Относительная атомная масса серы 32,064. При обычной температуре сера находится в твердом состоянии. Она существует в двух кристаллических формах — ромбической и моноклинной:

Свойства Ромбическая сера Моноклинная сера

Плотность, г/см3 .................................. 2,07 2,06

Область устойчивости, °С ниже 95,4 95,5—119,0 Температура плавления,

°С........................................ 112,8 (при быстром на - 118,8

Гревании)

Теплота плавления:

Дж/г............................................... 32,0 38,6

Кал/г............................ .................. 11,9 9,2

Температура кипения серы 444,6° С. При нагревании сера плавится, плавление сопровождается увеличением объема. При 120° С расплавленная сера легкоподвижна, при 190° С это темно-коричневая вязкая масса, а при 400° С расплав становится снова легкоподвижным. Это связано с изменением структуры молекул при изменении температуры.

Получение серы из самородных руд. Природная сера встречается в залежах осадочного происхождения (о. Сицилия в Италии), вулканического происхождения (о. Хоккайдо в Японии), в шляпах соляных куполов (США). Месторождения в шляпах куполов по содержанию серы превосходят месторождения осадочного и вулканического происхождения примерно в два раза: в них 27—70% серы (штаты Техас и Луизиана в США),

Обычно руды не обжигают, а выплавляют из них серу, часто используя для этого тепло горения самой серы. При этом на выплавку серы расходуется до 25% серы (следовательно, выход элементарной серы составляет 75%)- В США для добывания серы используют метод Фраша, по которому серу расплавляют перегре-

| Серный

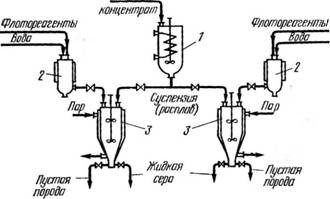

Рис. 8. Схема получения серы из серных концентратов флотацией в автоклавах: / — плавильник, 2 — сборники растворов флотореагентов, 3 — флотационные автоклавы |

Той водой и выдавливают на поверхность сжатым воздухом. Это дешевый способ, однако выход элементной серы составляет всего 30—60%.

По запасам серы СССР занимает одно из первых мест в мире. Для извлечения серы из руд применяют различные методы, например метод флотации с последующей выплавкой серы из концентрата в автоклавах. Схема получения серы этим методом показана на рис. 8. Флотацию тонкоизмельченной руды производят с применением флотореагентов ( жидкое стекло, керосин, спирты). Полученный концентрат, содержащий до 75% серы и обезвоженный до содержания 10—15% влаги, направляют в плавильник 1, снабженный паровым змеевиком и мешалкой. Полученная серная суспензия при 120—130° С поступает в флотационный автоклав 3, в который из сборника 2 вводится водный раствор флотореагентов. Автоклав снабжен паровой рубашкой и мешалкой. При перемешивании жидкость дробится на мелкие капли, к которым прилипают частицы пустой породы и всплывают; расплавленная сера сливается из конической части автоклава; после слива серы спускают пустую породу. Степень извлечения серы из концентрата составляет 95—98%.

Получение газовой серы. Газовая сера является отходом процесса очистки газов цветной металлургии, нефтепереработки, попутных нефтяных и природных газов Это дешевый вид сырья, однако в такой сере содержатся мышьяк и другие вредные для катализатора примеси, поэтому схема переработки этой серы на серную кислоту примерно такая же, как и схема переработки колчедана.

В табл. 6 приведена характеристика серы по сортам.

Таблица 6. Сорта серы (ГОСТ 127—76)

|

| Примечание. Кроме указанных показателей нормируется также содержание селена, железа, марганца, меди. Содержание механических примесей не допускается. |

Наиболее чистая сера (газовая) выпускается нашей промышленностью в соответствии с ГОСТ 5.75—68. Оиа вырабатывается из сероводорода, получаемого из газов нефтепереработки. В ней отсутствуют мышьяк н органические примеси, поэтому схема переработки этой серы на серную кислоту самая экономичная. Этой сере присвоен знак качества.

При плавке медистого колчедана, содержащего в основном FeS2 и 4% CuS, в ватержакетных печах извлекается до 80% элементной серы. В ватержакетной печи сжигается шихта, состоящая из медистого колчедана, кокса, кварца. и известняка (флюс). При этом сначала шихта подсушивается, а при 800°С протекает реакция:

FeS2=FeS + S (27)

Образующаяся в печи двуокись серы восстанавливается углеродом:

S02+C=S+C02 (28)

| Шихта

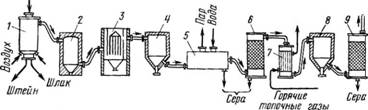

Рнс. 9. Схема получения газовой серы из медистого колчедана: / — ватержакетиая герметизированная печь. 2 — пылеуловитель, 3 — электрофильтр, 4. 8 — реакционные камеры, 5 — паровой котел-утилизатор, 6, 9 — башни для осаждения серы из газа, 7 — подогреватель газа |

В нижней зоне печи сгорает FeS:

2FeS -{- 302=2FeO - j - S02 (29)

FeO переходит в шлак, сплавляясь с компонентами шихты, a FeS с сульфидом меди образует штейн, поступающий на переработку в черновую медь.

Одновременно с реакцией (28) протекают реакции образования сероуглерода и сероокиси углерода, а также сероводорода, образующегося при взаимодействии влаги шихты и воздуха с серой. Все эти соединения разрушаются при взаимодействии с сернистым ангидридом с выделением элементной серы.

На рис. 9 показана схема получения элементной серы при плавке медистого колчедана. Газы из ватержакетной печи 1 очищаются от пыли в пылеуловителе 2 и электрофильтре 3 и поступают в первую реакционную камеру 4, где сероуглерод и сероокись углерода восстанавливаются сернистым ангидридом до элементной серы. Реакция экзотермическая, поэтому газы по выходе из камеры охлаждаются в котле-утилизаторе 5; температура их при этом понижается с 450 до 130° С. Здесь же конденсируется основное количество серы. Остальная сера конденсируется в башне 6 со стальными кольцами. Газ через подогреватель 7 поступает во вторую реакционную камеру 8, где содержащиеся в нем остатки сероводорода восстанавливаются сернистым ангидридом до элементной серы. Реакция идет при 200—250° С. После охлаждения газа во втором котле-утилизаторе (на рисунке не показан) газ поступает в башню 9 и из него выделяются остатки серы. В реакционных камерах 4, 8 реакции идут в присутствии катализатора (боксита).

Газовая сера может быть получена также из сероводорода, отделяемого при очистке горючих и технических газов (см. ниже).

§ II. Сероводород

Большинство горючих газов (коксовый, генераторный, попутные, природные, газы нефтепереработки) содержат сероводород. Содержание H2S в этих газах не должно превышать 20 мг/м3 (ГОСТ 5542—50), поэтому их очищают промывкой поглотительными растворами (моноэтаноламин, сода и др.). При нагревании такого раствора выделяется сероводород высокой концентрации (до 90% H2S). Он используется для получения газовой серы или серной кислоты (см. с. 172).

Процесс получения серы при этом заключается в сжигании '/з общего количества сероводорода в воздухе с образованием S02. Затем к газу добавляют оставшиеся 2/3 сероводорода и на катализаторе ведут восстановление сероводорода до серы, пары которой затем конденсируют.