Получение серной кислоты из элементной серы

Газовая сера может содержать вредные для контактной массы примеси (например, мышьяк)., поэтому технологическая схема ее переработки аналогична схеме переработки колчедана (см. рис. 34). Отличие заключается только в устройстве печи для обжига сырья.

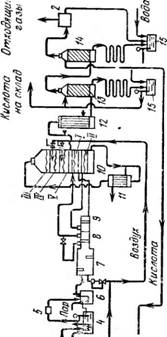

Сырьем для получения серной кислоты может служить природная элементная сера. Она не содержит вредных для контактной массы примесей, поэтому схема ее переработки значительно упрощается.,На рис. 76 изображена такая схема, называемая короткой схемой производства серной кислоты из природной серы.

Воздух, осушенный в сушильной башне /, подается в печь 7, куда одновременно распыляется через форсунки расплавленная в плавилке с отстойником 4 и отфильтрованная в фильтре 5 жидкая сера. Продолжением серной печи служит котел-утилизатор (испаритель) 8 и пароперегреватель 9. Температура сернистого газа после печи снижается в котле-утилизаторе с 1100—1200 до 440—450° С. Затем газ поступает в первый слой контактной массы (второй снизу), охлаждение газа, выходящего после первого слоя, проводится в пароперегревателе 9, после второго слоя (он расположен внизу контактного аппарата) газ охлаждается в теплообменнике 11, после третьего и четвертого слоев — поддувом холодного осушенного воздуха. Абсорбционное отделение аналогично рассмотренному ранее, в него газ поступает через ангидридный холодильник 12.

При содержании в элементной сере битумов и керосина (остаток флотореагента) они сгорают в печи с образованием паров воды. Так как осушки газа в короткой схеме нет, в абсорбционном отделении образуется туман серной кислоты. Для уменьшения его количества проводят абсорбцию при «горячем» режиме. При этом абсорбер орошается 98,3%-ной кислотой при температуре ее на входе 80—90, на выходе 110—120° С. Повышение температуры ведет к снижению возникающего пересыщения, и туман или не образуется вообще или количество его значительно уменьшается. С этой же целью на некоторых зарубежных заводах в ангидридных холодильниках (экономайзерах) поддерживают температуру воды 120° С при 392- 104 Па (40 ат), что приводит к конденсации паров серной кислоты, образующихся из Н20 и S03, до абсорбции и позволяет использовать тепло газа после контактного аппарата.

Приведенная на рис. 76 схема довольно распространенная, все другие существующие схемы отличаются от нее лишь некоторыми деталями оформления.

Большой практический интерес представляют данные о введенной в эксплуатацию в 1972 г. во Франции компактной промышленной установки по производству серной кислоты из серы под давлением. Производительность установки 575 т/сут, давление 49- 104 Па (5 ат). Процесс оформлен на основе двойного контактирования, при этом схема контактного отделения и всего производства не отличается от обычной схемы производства серной кислоты из серы с двойным контактированием. Объем загружаемого катализатора составляет 73 л/(т/сут), т. е. в 3 раза меньше, чем в обычной контактной системе. Общая степень превращения 99,85%, а после-первой

Стадии 95%. Используемое тепло реакции полностью обеспечивает сернокислотную установку энергией, кроме того, выдается на сторону 0,75 т пара на каждую тонну серной кислоты. Капитальные вложения примерно на 10% ниже, чем в обычную сернокислотную установку на сере с санитарной очисткой отходящих газов.