Абсорбция серного ангидрида

Физико-химические основы процесса. Абсорбция серного ангидрида из газовой смеси — последняя стадия процесса получения контактной серной кислоты.

Механизм извлечения серного ангидрида различен в зависимости от того, осушивается ли газ перед контактным аппаратом или нет. Если осушка проводится, SO3 абсорбируется серной кислотой, если в контактный аппарат (а следовательно, и на абсорбцию) поступает влажный газ, происходит конденсация серной кислоты.

При абсорбции SO3 растворяется в серной кислоте, а затем соединяется с водой, которая в ней содержится:

MS03+Н20=H2S04+(т - 1) S03 (50)

При т> 1 образуется олеум H2S04-nS03 (где п=т—1), при т= 1 —- моногидрат (100%-ная серная кислота), при m< 1—разбавленная серная кислота (водный раствор серной кислоты).

После абсорбции S03 газовая смесь вместе с непоглощенным серным ангидридом удаляется в атмосферу.. Естественно, что для уменьшения потерь S03 с отходящими газами и для защиты атмосферы степень поглощения серного ангидрида в абсорбционном отделении должна быть возможно большая. Полнота абсорбции зависит также от концентрации применяемой для абсорбции кислоты. Над серной кислотой концентрацией ниже 98,3% H2S04 равновесное давление S03 ничтожное (p*so3~0), а равновесное давление паров воды значительное (р*н2о>0), поэтому с поверхности серной кислоты происходит испарение (десорбция) молекул воды (рис. 63).

Основное количество молекул S03, движущихся (диффундирующих) к поверхности серной кислоты, абсорбируется ею, но часть молекул встречается с молекулами воды, испаряющимися с поверхности серной кислоты

н диффундирующими в основной поток газа (см. рис. 63). Сталкиваясь, эти молекулы соединяются с образованием паров серной кислоты, которые затем конденсируются в объеме с образованием мельчайших капель (тумана) серной кислоты:

SO3 (газ) - f Н20 (газ)=H2S04 (пар) = H2S04 (ту ман).

Туман плохо улавливается в обычной абсорбционной аппаратуре и при отсутствии специальных улавливающих устройств уносится с отходящими газами в атмосферу.

Чем ниже концентрация серной кислоты и выше ее температура, тем больше выделяется из нее паров воды, больше образуется тумана и больше теряется S03.

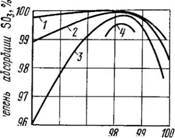

Над кислотой концентрацией выше 98,3% II2S04 равновесное давление SO3 p*so3>0, поэтому S03 абсорбируется серной кислотой не полностью (см. рис. 63). В этом случае отходящие газы также уносят в атмосферу часть серного ангидрида. Таким образом, при концентрации орошающей кислоты менее и более 98,3% абсорбция серного ангидрида снижается; она тем ниже, чем выше температура, поскольку равновесные давления паров Н20 и SO3 над кислотой возрастают с повышением температуры (рис. 64).

При концентрации кислоты 98,3% H2S04 равновесные давления паров воды и SO3 малы (р*so,«О, р*н2о~0), но равновесное давление паров самой серной кислоты значительное (p*H2so,>0), поэтому происходит испарение

(десорбция) паров серной кислоты с ее поверхности. Однако при температуре ниже 100° С, при которой на практике ведут процесс абсорбции S03, равновесное давление паров серной кислоты очень мало (/?*h2so4~0), поэтому в производственных условиях 98,3%-ная серная кислота обладает наиболее высокой абсорбционной способностью по отношению к S03 (рис. 64).

Абсорбция S03 серной кислотой. Из приведенных данных следует, что серный ангидрид полнее всего поглощается 98,3%-ной серной кислотой. Если серная кислота более разбавлена, то над ней в газовой фазе есть пары воды. Часть серного ангидрида соединяется с этими парами, образуя пары серной кислоты, которые при охлаждении конденсируются в объеме с образованием тумана. При этом абсорбер «газит». Если концентрация кислоты, орошающей абсорбер, выше 98,3%, то над этой кислотой есть S03, т. е. степень поглощения SO3 снижается (практически из такой кислоты S03 выделяется в газовую фазу). В обоих случаях после абсорбера образуется туман. Только в первом случае он образуется в самом абсорбере, а во втором по выходе газа в атмосферу и при соединении S03, содержащегося в газе, с парами воды окружающего воздуха. Степень абсорбции серного ангидрида в обоих случаях снижается.

Повышение температуры также понижает степень абсорбции в олеумном и моногидратном абсорберах. Это объясняется тем, что с повышением температуры повышается давление паров воды над разбавленной кислотой и давлением серного ангидрида над концентрированной кислотой, что, в свою очередь, приводит к образованию тумана (как уже объяснялось выше), и абсорбер начинает «газить». Таким образом, возникают потери серной кислоты при абсорбции, т. е. снижается степень абсорбции.

Из графика зависимости степени абсорбции серного ангидрида в моногидратном абсорбере от концентрации и температуры орошающей кислоты (см. рис. 64) видно, что наилучшей абсорбционной способностью обладает 98,3%-ная серная кислота. При 60° С степень абсорбции серного ангидрида такой кислотой близка к 100%.

Содержание свободного S03 в олеуме определяется тем количеством S03, которое олеум может поглотить. Это, в свою очередь, зависит от условий абсорбции: содержания S03 в газовой смеси и температуры абсорб

ции. Каждой температуре соответствует максимальная степень абсорбции, которая определяется равновесным давлением S03 над олеумом.

Ниже приведены данные о максимальной концентрации олеума, достигаемой при различной температуре абсорбции (содержание в газе SO3 равно 7%):

Температура, °С.............. 20 30 40 50 60 70 80 90 100

Концентрация олеума,

% SO (своб.)................. 50 45 42 38 33 27 21 14 7

При 60° С можно получить - олеум, содержащий 33% S03 (своб.), а при 90° С максимальное содержание SO3 (своб.) в олеуме составляет только 14%, что соответствует понижению концентрации олеума почти в 2,4 раза.

При необходимости получить олеум с содержанием 60—65% S03 (своб.) жидкий серный ангидрид растворяют в техническом олеуме.

Баланс воды в контактной системе и получение

Олеума. Обычно контактные заводы выдают всю продукцию в виде олеума (не считая промывной кислоты), так как он является самым ценным сортом кислоты. Если потребности в олеуме нет, его разбавляют водой и выдают продукцию в виде 93— 94%-ной серной кислоты.

|

__ 96 37. „ .. Концентрация H2S04,% |

|

Риє. 64. Степень абсорбции серного ангндрнда в моногидратном абсорбере при различной температуре: / — 60° С, 2 —ЖС, 3 — 100° с, 4 — 120° с |

Олеум получают, пропуская газ сначала через олеум - ный, а затем через моногидратный абсорбер. В олеумном абсорбере поглощается часть S03, а окончательное его поглощение происходит в моногидратном абсорбере. По мере повышения концентрации олеума (за счет поглощения S03) его разбавляют моногидратом, а избыток передают на склад. Концентрация товарного олеума 19—24% S03 (своб.). Таким олеумом орошают олеумный абсорбер. Моногидратный абсорбер обычно орошают 98,3— 98,7%-ной серной кислотой.

Количество выпускаемого олеума зависит от того, какая часть серного ангидрида поглощается в олеумном абсорбере, и от количества воды, поступающей с сушильной кислотой из очистного отделения в абсорбционное.

В процессе получения серной кислоты по методу мокрого катализа (см. с. 150) в газе, поступающем в контактный аппарат и выходящем из него, содержится воды больше, чем необходимо для образования 100%-ной серной кислоты. При охлаждении газа в абсорбере весь серный ангидрид соединяется с парами воды, образуя пары серной кислоты. Затем эти пары конденсируются на поверхности смоченной насадки. Одновременно происходит конденсация в объеме (образование тумана). Поэтому в системах мокрого катализа после абсорберов устанавливают электрофильтр для улавливания тумана серной кислоты.

Вода, поглощаемая из газа в сушильной башне, передается с сушильной кислотой в абсорбционное отделение. Вода, содержащаяся в сушильной кислоте, взаимодействует с серным ангидридом, образуя серную кислоту. Чем меньше воды поступает в абсорбционное отделение с сушильной кислотой, тем большую часть продукции можно выпустить в виде олеума. В сушильной же кислоте воды содержится тем меньше, чем меньше поступает ее в сушильные башни с газом из мокрых электрофильтров. Содержание воды в газе, выходящем из мокрых электрофильтров, зависит от температуры газа после увлажнительной башни, тар как в ней газ практически насыщается парами воды. При этом с повышением температуры газа количество воды в газе резко возрастает.

Кроме того, количество выпускаемого олеума зависит от содержания S02 в газе и тем больше, чем выше концентрация S02. Это объясняется тем, что с повышением концентрации S02 уменьшается общий объем газа, а следовательно, уменьшается и количество влаги, поступающей с газом в сушильную башню

При постоянной концентрации S02 в газе количество выпускаемого олеума определяется температурой газа перед сушильной башней. При повышении этой температуры от 32 до 35° С (при концентрации газа 7 % S02) выход олеума понижается со 100 до 80%. Выход продукции в виде олеума свыше 100% достигается путем ввода в абсорбционное отделение вместо воды концентрированной (92,5% H2SO4) кислоты, получаемой на другой контактной системе.

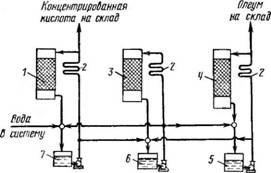

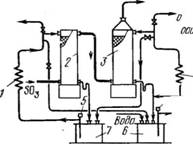

На рис. 65 приведена схема кислотообмена между сушильной башней и моногидратным абсорбером, а также между олеумным и моногидратным абсорберами. В схеме принимается выпуск продукции в виде двух кислот: олеума н сушильной кислоты.

Выходящий из олеумного абсорбера олеум частью выводят из цикла орошения как готовый продукт, частью

|

Рис. 65. Схема кислотообмена между сушильным И абсорбционным отделениями: / — сушильная башня, 2— холодильники, 3 — моногидратный абсорбер, 4 — олеумный абсорбер, 5-7 — сборники кислоты |

Возвращают обратно на орошение олеумного абсорбера, причем для разбавления к нему добавляют кислоту из цикла орошения моногидратного абсорбера. Для разбавления этой кислоты к ней добавляют кислоту из цикла орошения сушильной башни, в которой кислота разбавляется, поглощая пары воды. В свою очередь, концентрацию кислоты в цикле сушильной башни повышают путем добавления к ней кислоты из цикла моногидратного абсорбера. Таким образом, циклы орошения олеумного и моногидратного абсорберов и сушильной башни связаны между собой перетоками кислот для поддержания концентраций кислот в циклах орошения этих башен на нужном уровне.

Абсорбция S03 кислотой (как и абсорбция воды) — процесс экзотермический. Поэтому как на моногидратном абсорбере 3, так и на олеумном 4 и на сушильной башне / устанавливают холодильники 2 для отвода выделяющегося тепла реакции.

Конденсация паров серной кислоты. В некоторых случаях, газ, используемый для получения серной кислоты, не содержит вредных примесей (мышьяка, фтора). Тогда экономически целесообразно не подвергать такой газ промывке в специальной аппаратуре, а передавать сразу на контактирование. Обычно его не подвергают также осушке, поэтому такой процесс называют мокрым катализом (например, получение серной кислоты из сероводорода). Газ, поступающий на стадию получения серной кислоты, содержит SO3 и Н20, и образование серной кислоты происходит не в результате абсорбции серного ангидрида растворами кислоты, а вследствие образования паров H2SO4 и конденсации их в башне с насадкой или другой аппаратуре, предназначенной для этого процесса.

Процесс конденсации более интенсивен (идет с большой скоростью), чем процесс абсорбции. Кроме того, конденсация протекает при высокой температуре, что облегчает отвод и использование тепла.

При медленном охлаждении газа, содержащего S03 и Н20, можно провести процесс конденсации паров серной кислоты без образования тумана. Однако скорость процесса при этом мала и часто экономически выгоднее вести охлаждение с большей скоростью, допуская образование некоторого количества тумана, а затем выделить этот туман из газовой смеси. Чтобы туман легче осаждался в фильтрах, процесс ведут при таких условиях, в которых образуются крупные капли. Этому соответствует невысокое значение возникающего пересыщения и более высокая температура орошающей кислоты, чем при обычном процессе абсорбции («горячая» абсорбция).

Абсорбционное отделение современного контактного завода. Осушенный газ, содержащий S03, проходит последовательно олеумный 2 (рис. 66) и моногидратный 3 абсорберы, орошаемые кислотой. Серный ангидрид поглощается из газа этой кислотой, а остальная часть газа выбрасывается в атмосферу. Иногда этот газ поступает на дополнительную очистку от S02. Тепло реакции, выделяющееся при абсорбции и поглощаемое орошаемой кислотой, отводится в холодильниках 1 и 4.

Для поддержания заданной концентрации олеума в его сборник передают моногидрат. Концентрацию моно

гидрата поддерживают путем подачи в сборник моногид - ратного абсорбера сушильной кислоты и воды.

Вывод продукционной серной кислоты в контактной системе производят, как уже говорилось, в виде олеума из олеумного абсорбера и в виде контактной кислоты. Для этого в одной из сушильных башен поддерживают концентрацию кислоты, соответствующую стандартным требованиям на контактную техническую серную кислоту,

|

Олеум на склад |

|

В бисулыритные башни |

|

Рис. 66. Схема абсорбционного отделения: 1 — олеумный холодильник, 2 — олсумный абсорбер, 3 — моногидратный абсорбер, 4 — моногидратный холодильник, 5 — погружные насосы, 6 — сборник моногидрата. 7— сборник олеума |

|

Моногидрат ^ сушильную |

|

It 'Кислота ■5 I из сушипь - ной башни |

И по мере накопления передают кислоту из сборника на склад. Однако при такой схеме в абсорбционном отделении выделяется значительно больше тепла, чем при выпуске олеума, поскольку моногидрат приходится разбавлять водой. Поэтому отвод технической контактной кислоты из сушильной башни целесообразен лишь при установке достаточно мощных холодильников кислоты при моногидратном абсорбере.

Если требуется выдавать кислоту с концентрацией менее 98,3% H2SO4, то отпадает необходимость в использовании олеумного абсорбера и всей вспомогательной аппаратуры к нему (сборника кислоты, оросительного холодильника, насоса и пр.). Однако для отвода большого количества тепла следует увеличить поверхность холодильников при моногидратном абсорбере. Схема абсорбционного отделения при этом значительно упрощается, понижается гидравлическое сопротивление системы.

Уменьшается расход электроэнергии, снижаются затраты на ремонт оборудования и т. д. Следовательно, снижается себестоимость полученной таким путем контактной серной кислоты по сравнению с себестоимостью кислоты, полученной разбавлением олеума при работе контактного завода по обычной схеме. При наличии в цехе нескольких контактных производств половина из них имеет только моногидратные абсорберы, а образующаяся в них кислота вводится в олеумный абсорбер соседней установки. По такой схеме вся продукция выпускается в виде олеума и лишь 2—5% —в виде загрязненной промывной кислоты.

В сернокислотной промышленности принято называть кислоту, орошающую абсорбционную башню, моногидратом, несмотря на то что содержание H2S04 в ней менее 100%, а башню — моногидратным абсорбером.

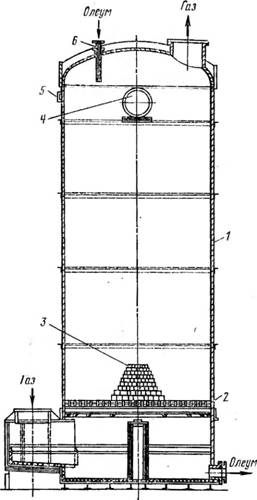

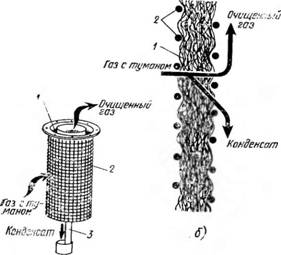

Аппаратура абсорбционного отделения. Олеумный абсорбер устанавливают первым по ходу газа. Он представляет собой скруббер с насадкой, выполненный в виде стального вертикального цилиндра 1 (рис. 67). В нижней части есть колосниковая решетка 2 из стальных балок, на которой уложена насадка 3. Обычно стенки олеумного абсорбера изготовляют из стали и не футеруют.

Поскольку даже для выпуска всей продукции в виде олеума только '/з серного ангидрида должна поглощаться в олеумном абсорбере, поверхность соприкосновения в нем газа с орошающим олеумом может быть небольшой, вследствие чего на некоторых заводах устанавливают олеумные абсорберы без насадки. Необходимая поверхность соприкосновения газа с жидкостью создается разбрызгиванием олеума или увеличением пути газа за счет установки поперечных перегородок внутри абсорбера.

Размеры олеумного абсорбера и количество олеума^ подаваемого на орошение, зависят от производительности сернокислотной системы. Обычно на 1 т/ч продукции требуется поверхность насадки в абсорбере от 600 до 1000 м2 при скорости газа в насадке до 1 м/с и плотности орошения около 20 м3/ч на 1 м2 сечения олеумного абсорбера. Размеры олеумного абсорбера обычно меньше, чем моногидратного.

Моногидратный абсорбер устанавливают вторым по ходу газа. Он устроен так же, как сушильная башня (см. рис. 44), и орошается 98,3%-ной кислотой.

|

Рис. 67. Олеумный абсорбер: 1 — стальной цилиндр, 2 — колосниковая решетка, 3 — насадка, 4— люк для загрузки и выгрузки иасадки, 5 —смотровое стекло, 6 — распылители олеума |

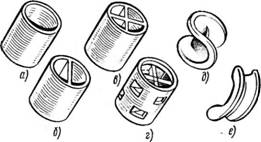

Поверхность насадки в моногидратном абсорбере на 20% превышает поверхность насадки в олеумном абсорбере, а плотность орошения в нем больше примерно в 1,7—2 раза, чем в олеумном. В качестве насадки обычно применяют керамические кольца (кольца Рашига) навалом или в укладку.

Для получения большей поверхности насадки при меньшем сопротивлении и лучшей смачиваемости изготовляют насадочные тела различной формы (рис. 68).

|

Рис. 68. Насадочные тела: А — кольца Рашига, б — кольца с одной перегородкой, в — кольца с крестообразной перегородкой, г — кольца Палля, д — седла Берля, е — седла «Инталокс» |

Кольца Палля, седла Берля и «Инталокс» применяют обычно для загрузки навалом. Насадку изготовляют из керамики, фарфора, стали и пластмасс. Для распределения кислоты по насадке абсорберов применяют различные оросительные устройства, а также распределительные желоба, распылители и др. (см. с. 113—114).

Сборниками кислоты служат вертикальные или горизонтальные цилиндрические сосуды, расположенные ниже уровня абсорбера, что обеспечивает при необходимости свободный слив кислоты в сборник.

Олеумный и моногидратный сборники делают из стали и футеруют кислотоупорными плитками. В сборниках олеум разбавляется моногидратом, а моногидрат — сушильной кислотой или водой, поэтому кислоты, подаваемые в сборники, должны достаточно хорошо перемешиваться перед поступлением в насос. Обычно перемешивание проводится в тройнике кислотной линии перед входом в сборник.

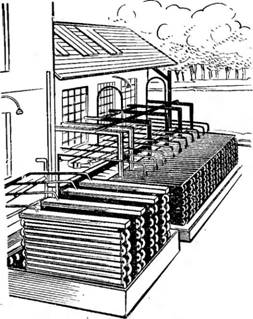

Для охлаждения кислоты применяют оросительные, кожухотрубные, спиральные, воздушные и пластинчатые холодильники.

Оросительные холодильники олеумного и моногидратного абсорберов, а также сушильных и промывных башен по устройству одинаковы. Однако охлаждаемые в них кислоты значительно различаются коррозионной активностью, поэтому холодильники выполняют из различных материалов. Так, холодильники для промывных башен изготовляют из антегмита или свинца, холодильники для охлаждения олеума — из углеродистой стали, холодильники сушильных кислот « моногидрата — из серого чугуна или кислотостойких сталей Х18Н10Т и Х17Н13М2Т. Холодильники из кислотостойких сталей целесообразно применять в производствах, вырабатывающих чистые сорта серной кислоты.

В оросительном холодильнике (рис. 69) горячая кислота поступает в нижний коллектор, распределяется по трубам и собирается затем в верхнем коллекторе, из которого поступает в орошающий цикл. Над каждым рядом труб расположен распределитель воды, из которого охлаждающая вода льется на трубы, а с них стекает в поддон холодильника. Если кислота подается в холодильник насосом, он находится «под давлением», если холодильник установлен перед сборником, он находится «под заливом». Коэффициент теплопередачи в холодильниках «под давлением» больше, чем «под заливом», так как скорость движения кислоты в таких холодильниках больше.

Недостатки оросительных холодильников — вызываемое йми сильное испарение воды в окружающую среду и сравнительно невысокая интенсивность (коэффициент теплопередачи 175—230 Вт/(м2-°С).

В настоящее время на мощных системах оросительные холодильники не устанавливаются, а заменяются более эффективными холодильниками других типов.

Для олеума применяют кожухотрубные холодильники с анодной защитой, в которых скорости жидкости могут быть выше, чем в обычных кожухотрубных холодильниках, поэтому они более интенсивны.

Для кислот сушильно-абсорбционного отделения теперь часто используют пластинчатые, воздушные, спиральные холодильники.

Достоинство пластинчатых холодильников в их компактности и высоком коэффициенте теплопередачи (около 1163 Вт/(м2-°С).

В воздушных холодильниках не требуется охлаждающей воды, отсутствуют кислые стоки. Обычно приме-

|

Рис. 09. Общий вид оросительного холодильника |

Пять их целесообразно в северных районах, где достаточно низка среднегодовая температура воздуха. Коэффициент теплопередачи этих холодильников примерно такой же, как оросительных.

Спиральные холодильники компактны, коэффициент теплопередачи у них в 1,5—2 раза больше, чем у оросительных холодильников.

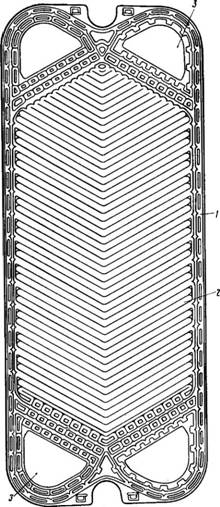

На рис. 70 изображен пластинчатый холодильник. Поверхностью теплообмена в нем служат гофрированные пластины, гофры на которых могут быть в «елку» или горизонтальные. Две плиты 1 \i 2 сжимают пластины в секции. На плитах размещены штуцера 4 для подсоединения технологических трубопроводов,

Между пластинами по контуру 1 (рис. 71) есть прокладки. При сжатии пластин образуются щелевые каналы, через которые проходят охлаждаемая и нагреваемая среды. Каждая пластина омывается с одной стороны охлаждающей, с другой — охлаждаемой жидкостями. По углам пластины есть четыре отверстия 3 для прохождения рабочих сред.

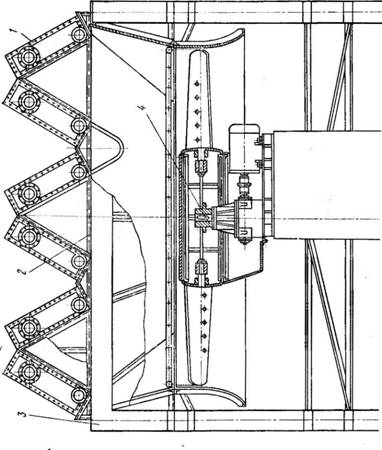

На рис. 72 изображен воздушный холодильник с секциями труб, расположенными зигзагообразно. Секции монтируются на опорной раме, которая закрепляется на бетонной опорной конструкции. Воздух в холодильник засасывается вентилятором и нагнетается в межтрубное пространство секций для охлаждения кислоты, которая движется по трубам. Число труб в секции четыре, шесть, восемь. Трубы имеют поперечное ребрение, обеспечивающее увеличение поверхности охлаждения. Расположение секций может быть горизонтальным.

Конденсацию паров серной кислоты проводят в орошаемых башнях с насадкой, трубчатых конденсаторах, барботажных аппаратах. В аппаратах любого типа парогазовая смесь охлаждается, соприкасаясь с более холодной поверхностью кислоты (или пленки ее на стенках труб конденсатора); пары диффундируют к этой поверхности и конденсируются на ней.

Технологический режим абсорбции. Для выпуска всей продукции в виде олеума требуется около 31% всего объема S03, поступающего на абсорбцию. Обычно в олеумном абсорбере поглощается больше серного ангидрида (до 70%), и моногидрата для разбавления олеума до заданной концентрации не хватает. Поэтому часть олеума направляют в сборник моногидратного абсорбера, в котором его разбавляют (водой или сушильной кислотой) до моногидрата.

Нормы технологического режима абсорбционных отделений отдельных контактных заводов близки и соответствуют нормам, приведенным ниже:

Температура газа, °С, не выше:

На выходе нз олеумного абсорбера....................

На выходе из моногидратного абсорбера. . .

Концентрация орошающей кислоты:

В олеумном абсорбере, % S03 (своб.) . . в моногидратном абсорбере, % II2SO4 .... Степень абсорбции, %

|

Рис. 71. Пластина с гофрами в «елку»: |

1 — контур пластины, 2 — гофры, 3 — отверстия для прохождения сред

|

|

Очистка газа от брызг и тумана и обезвреживание отходящих газов. При недостаточно высокой степени контактирования 97% и полноте абсорбции 99,9% в отходящих газах сернокислотных систем содержится около 0,2% S02 (5 г/м3) и около 0,007% S03 (0,3 г/м3), а также некоторое количество брызг, увлекаемых из абсорберов. Если высота выхлопной трубы не обеспечивает рассеивания S02 в приземном слое до санитарной нормы, устанавливают аппараты для специальной очистки выхлопных газов.

Для очистки таких газов применяют установку на конце системы, в которой газ орошается раствором сульфит-бисульфита аммония. Серный ангидрид образует туман, плохо улавливаемый в бисульфлтных башнях, поэтому в конце установки есть мокрый электрофильтр.

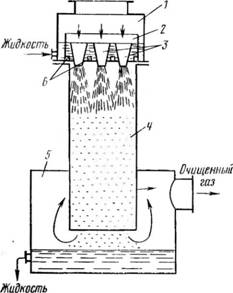

Интересным в такой установке является применение очень интенсивного аппарата распыляющего типа (APT) (рис. 73). В нем жидкость распыляется потоком очищаемого газа, выходящего из конусов со скоростью 20— 25 м/с.

Иногда для улавливания S02 из отходящих газов применяют раствор соды.

Существует также кислотно-каталитический метод очистки отходящих газов. В этом методе абсорбентом является 20—30%-ная серная кислота, содержащая около 0,3%-ной окиси марганца. Сернистый ангидрид окисляется кислородом, поглощаемым из газов раствором серной кислоты. Находящиеся в растворе ионы марганца выполняют функцию катализатора и способствуют окислению S02.

В настоящее время осваивается озоно-каталитиче - ский метод очистки. Особенность, его состоит в том, что S02 окисляется не только кислородом, поглощаемым из газа, но и озоном, который вводится в состав газа и также поглощается серной кислотой. Количество добавляемого озона составляет 0,002—0,005 доли объема газа, выраженные в %.

Введение озона в газовую фазу значительно интенсифицирует реакцию окисления S02, поэтому необходимые скорость процесса и степень поглощения S02 достигаются при более низкой концентрации ионов марганца в растворе (до 0,1%>) и использовании меньшей поверхности абсорбции. Концентрация получаемой кислоты по

Отношению к кислотно-каталитическому методу может быть повышена до 40—50%.

При получении серной кислоты методом мокрого катализа осушку газа не производят, поэтому в абсорбционном отделении образуется туман серной кислоты (до 30% тумана всей выпускаемой продукции). Этот туман

Газ \

|

Рис. 73. Аппарат распыляющего типа (ЛРТ): / — распределительная коробка, 2 — отбойный цилиндр, 3 — распыляющие конусы, 4 — абсорбционная камера. 5—сепарационное устройство, 6 — отверстия в отбойном цилиндре |

Должен быть уловлен и возвращен в виде продукционной кислоты. С этой целью в конце системы устанавливают мокрые электрофильтры.

Для уменьшения выбросов в атмосферу в настоящее время применяют двойное контактирование (или контактирование с промежуточной абсорбцией) (см. е. 131). При этом в выхлопных газах примерно на порядок снижается содержание SOz. Однако содержание серной кис

лоты (в виде паров, тумана и брызг) с ростом мощности систем в абсолютных количествах возрастает. Поэтому даже на системах с двойным контактированием на выходе газа в атмосферу надо устанавливать специальные фильтры.

В современных условиях повышаются требования к общей культуре производства, качеству выпускаемой продукции, увеличению срока службы аппаратов, оздоровлению окружающей среды. В связи с этим большое внимание уделяется не только очистке отходящих газов, но и газов, поступающих из одной стадии производства в другую. Например, при производстве серной кислоты из серы по короткой схеме с одинарным контактированием (см. с. 169) после абсорбера устанавливаются специальные фильтры только для отходящих газов. При двойном контактировании появляется необходимость очистки газов не только после конечного абсорбера, но и после промежуточной абсорбции. В противном случае вследствие коррозии выходят из строя теплообменники контактного узла. Если в сушильной башне образуются брызги, а брызгоуловитель после нее отсутствует, то также из - за коррозии может выйти из строя газодувка.

Мощность современных систем значительно возросла, увеличились диаметры аппаратов и скорость газов. В этих условиях особенно необходимо обеспечить хороший контакт между газовой и жидкой фазами (равномерное распределение кислоты по диаметру башни, достаточную плотность орошения). В совокупности с оптимальным режимом процесса абсорбции (осушки) это позволит обеспечить минимальное содержание крупного тумана, эффективно осаждающегося в волокнистых фильтрах.

При этом необходимо, чтобы устройство, орошающее башню, исключало соприкосновение газа с падающей противотоком струей кислоты, что снизит возможность образования брызг в башне над насадкой. С этой целью в нашей промышленности применяют специальные плиты с раздельным ходом газа и жидкости (см. рис. 46).

При производстве серной кислоты контактным методом по схеме с двойным контактированием аппараты для сепарации брызг и туманов устанавливаются после сушильной башни, после первой стадии абсорбции и второй стадии абсорбции (на выходе газа в атмосферу). В системах с одинарным контактированием фильтры уста

новлены после сушнльной башни и абсорбера, из которого газ поступает в атмосферу (если на такой системе отсутствует установка по очистке отходящих газов).

Брызги, как правило, бывают механического происхождения, диаметр отдельных капель брызг составляет более 3 мкм. Содержание тумана зависит от содержания влаги в газе, поступающем на абсорбцию, и технологического режима абсорбции (см. с. 96, 146) Диаметр отдельных частиц тумана составляет менее 3 мкм, а в иных случаях десятые доли микрометра (например, когда в схеме есть олеумный абсорбер).

Для улавливания брызг обычно используют инерционные б рызгоуловители с довольно высокими скоростями газа в них (1,5—3,5 м/с) и толщиной волокна в фильтрующем слое 30— 80 мкм. Иногда для этой цели применяют вязаные сетки объемного плетения, изготовленные в виде горизонтальных слоев толщиной около 150 мм. Диаметр нитей для плетения сеток 270—500 мкм. Нити делают из фторопластовых материалов. Сопротивление брызгоуловителей невысокое: 196—980 Па (20— 100 мм вод. ст.).

|

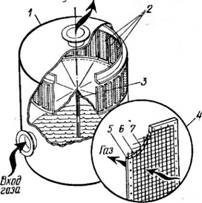

Выход газа

Рис. 74. Фильтр с вертикальным полигонным слоем: 1 — корпус фильтра, 2 — фильтрующий слой, 3 — гндрозатвор, 4 — элемент фильтрующего слоя, 5 — прокладка между сетками, Є — волокно, 7 — сетка |

Чем мельче аэрозоль, тем для эффективного улавливания его требуется более тонкое волокно в слое, меньшие скорости газа в фильтрах, больший перепад давления в фильтрующем слое. Поэтому для улавливания высокодисперсного тумана устанавливают диффузионные фильтры с низкими скоростями газа (0,1—0,3 м/с) и толщиной волокна щ фильтрующем слое 8—20 мкм. Сопротивление таких фильтров 1960 3920 Па. Эти фильтры стоят дороже, но эффективность их очень высока. Степень улавливания в них брызг 100%, а тумана 99,9%.

Для изготовления фильтрующих материалов применяют стекловолокно специальных марок, фторопласт (фторин), фторопластовую стружку, полипропилен (после сушильных башен).

Иногда для улавливания брызг и тумана применяют инерционные фильтры. Они не достигают высокой степени улавливания тумана, но стоят много дешевле, чем

|

Рис. 75. Очистка газа в патронном фильтре с вертикальным слоем: а — элемент патронного фильтра (патрон), б — волокнистый фильтрующий слой; /—волокно, 2 — сетка, 3 — гидрозатвор |

Диффузионные фильтры, и бывают достаточно эффективными для улавливания брызг. При этом фильтрующие слои в таких фильтрах иногда устанавливают в две последовательные ступени, сопротивление их несколько повышается (980—2450 ГІа).

Отечественные инерционные фильтры, в которых в качестве материала для фильтрующего слоя применяются фторопластовая стружка, при сопротивлении 784— 1470 Па дают довольно высокую степень очистки газа от брызг (до 90%) и от тумана (до 50%). Скорость газа в таких фильтрах около 1,3 м/с.

Комбинированный двухступенчатый фильтр с фильтрующим материалом фторином значительно повышает эффективность. Степень очистки от брызг и тумана в нем соответственно составляет 95 и 85%. Первая ступень — инерционная, вторая — диффузионная, скорости газа соответственно 3,5 и 1,5 м/с. Сопротивление фильтра около 2450 Па.

Конструкция волокнистых фильтров предусматривает высокоразвитую поверхность фильтрующего слоя. Это достигается расположением фильтрующих элементов в вертикальном фильтрующем слое по цилиндрической поверхности полигонного слоя (рис. 74) или в виде патронов (рис. 75, а), количество которых устанавливается в зависимости от размеров фильтрующей поверхности. Фильтрующий слой укладывается между сетками из металлической проволоки (рис. 75, б). Фильтры такого типа называются самоочищающимися. Они могут устанавливаться внутри башни, в специальной надстройке над башней или быть выносными в зависимости от условий проектирования.