Механизированная обработка глины

Механизированная обработка глины и формовка сырца

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ И ФОРМОВКИ

Ручная обработка глины и формовка кирпича-сырца ввиду несовершенства этих процессов и большой затраты на них физического труда применяются все реже, уступая место механизированному производству.

Из выпускаемого промышленностью кирпичеделательного оборудования для оснащения колхозных и межколхозных предприятий, а также предприятий местной промышленности, промкооперации и совхозов наиболее широко распространен агрегат СМ-296А (усовершенствованный агрегат СМ-296 и СМ-91), часто называемый «колхозным» агрегатом.

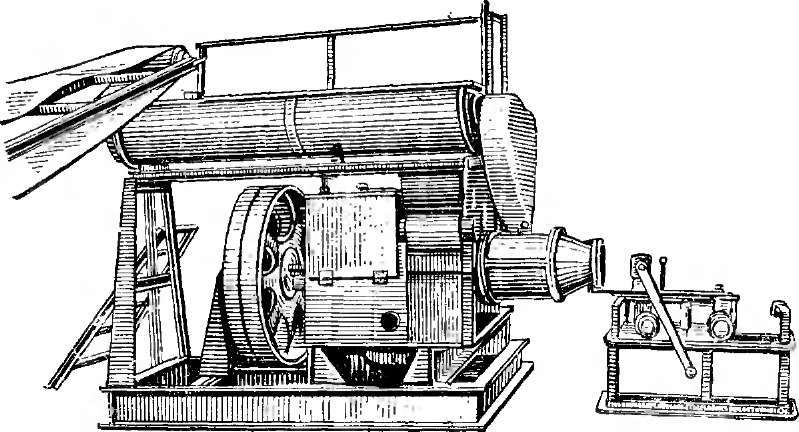

Этот агрегат (рис. 20 и 20а) предназначен для кирпичных заводов производительностью до 1,5 млн. кирпичей за сезон при работе в одну смену или заводов производительностью до 3 млн. кирпичей за сезон при двухсменной работе (для средней полосы европейской части СССР).

Агрегат СМ-296А потребляет меньше энергии, чем другие кир- пичеделательные агрегаты с ленточными прессами, и имеет более простое устройство.

В нем нет ящичного подавателя и вальцов для предварительного (Грубого) измельчения глины, поэтому этот агрегат рекомендуется использовать для формовки кирпича-сырца из достаточно чистых глин, легко поддающихся увлажнению и обработке. Плотные глины рекомендуется предварительно подвергать естественной подготовке—-промораживанию, летованию или длительному вылеживанию после замачивания. Это позволит получить кирпич высокого качества, улучшит условия эксплуатации агрегата, повысит его производительность и Срок службы.

Рис. 20. Общий вид кирпичеделательного агрегата СМ-296А

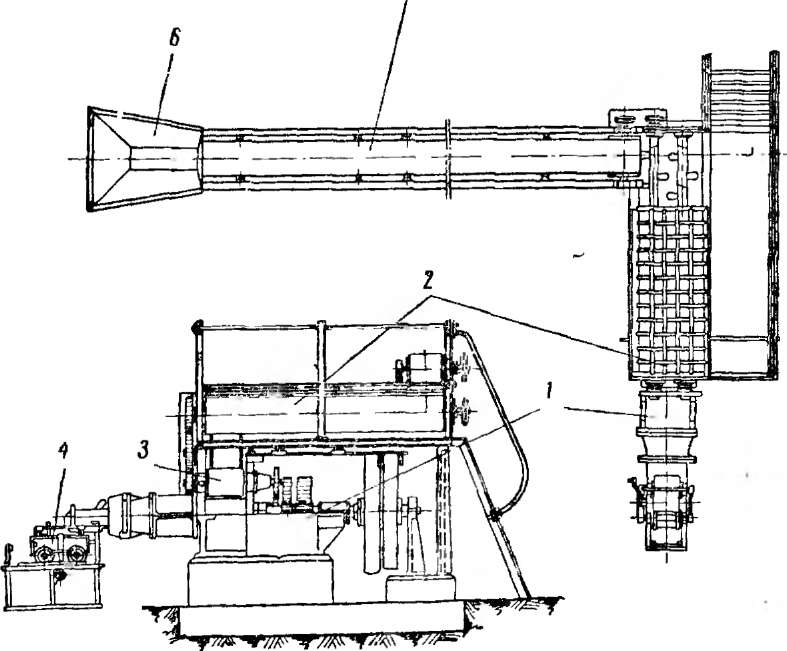

Кирпичеделательный агрегат СМ-296А смонтирован на базе ленточного пресса по ГОСТ 6113-54; он состоит из следующих узлов: наклонного ленточного транспортера, горизонтальной лопастной глиномешалки, ленточного шнекового пресса с гладкими вальцами для тонкого измельчения глины, ручного двухструнного резательного столика.

Техническая характеристика агрегата

Производительность ..... до I 500 шт час

Мощность электродвигателя ... 20 кет Число оборотов:

приводного вала....................... 156 об, мин

шнекового вала пресса . 39 »

вала глиномешалки .... 39,5 »

барабана транспортера . . 39,5 >

Внутренний диаметр цилиндра пресса 300 мм Диаметр приводного шкива ... 1 120 >

Скорость движения ленты транспортера . . 0,56 м[сек

Габаритные размеры: *

длина....................... - . . 8 110 мм

ширина ......... 4 800 »

высота от уровня пола ... 2 560 >

Заглубление приемной воронки 600 мм

Общий вес агрегата (без электродвигателя) . . 3 650 кг

Рис. 20а. Кирпичеделательный агрегат СМ-296А

I — пресс; 2 — глиномялка; 3 — вальцы; 4 — резательный стол; 5 — наклонный транспортер; 6 — приемный бункер

Ленточный транспортер (рис. 21) предназначен для подачи глины с уровня земли в глиномешалку на высоту 2,6 м. Транспортер состоит из сварной рамы 1, на которой установлены приводной барабан 2 и натяжной барабан 3. На эти барабаны натягивается прорезиненная лента 4 шириной 400 мм.

Для предохранения от рассыпания глины ленте придают желобчатую форму за счет четырех пар опорных направляющих роликов 5, расположенных под углом 140° и вращающихся на шариковых подшипниках. Нижняя часть ленты опирается на поддерживающий ролик 6. На нижней ветви ленты и натяжного барабана установлен скребок 7 для очистки ленты от налипающей глины. Скребок установлен под углом 45° и высота его установки может регулироваться.

Транспортер имеет приемную воронку 8 емкостью 0,2 мъ, которая расположена возле нижнего барабана и прикреплена болтами к раме. Воронка служит для загрузки транспортера. На передней части воронки имеется скребок, ограничивающий подачу глины и предохраняющий этим агрегат от перегрузки, а также от попадания в глиномешалку слишком больших кусков глины. Для регулирования натяжения ленты имеется натяжное устройство, состоящее из двух натяжных винтов 9 с гайками 10 и траверсы 11. Винты проушинами надеты на ось натяжного барабана, которая перемещается по пазам в раме транспортера. Натяжение ленты регулируют завинчиванием или отвинчиванием гаек, причем при регулировке натяжения ленты необходимо следить, чтобы не было перекоса натяжного барабана. Для центрирования ленты барабаны' имеют сферическую наружную поверхность.

Один конец транспортера установлен в приямок глубиной 0,7 м, а другой шарнирко прикреплен к раме глиномешалки. Благодаря шарнирному соединению транспортер можно установить под любым углом в пределах от 0 до 20°

Глиномешалка предназначена для доувлажнения глин перемешивания ее и перемещения от места загрузки к вальцам.

Многократное перелопачивание глины лопастями способствует получению однородной глиняной массы. Глиномешалка выполнена двухвальной лопастной. Угол наклона лопастей регулируется.

Глиномешалка состоит из корыта, соединенного с двумя чугунными торцовыми стенками. Для безопасности обслуживания на корыто уложена решетка. Валы глиномешалки закреплены в конических роликовых подшипниках, для предохранения которых от попадания в них глины установлены лабиринтные уплотнения и сальниковые кольца. Для переминання, перемешивания и перемещения глины к выгрузочному окну валы снабжены 27 лопастями, которые при монтаже устанавливаются под углом 14° к плоскости, перпендикулярной оси вала, образуя, таким образом, винтовую линию с шагом 400 мм. Крайние над выгрузочным отверстием лопасти для лучшего разрезания массы установлены без наклона. Каждая лопасть представляет собой лопатку, которая приварена к стержню. Стержень своей конической частью входит в отверстие вала и закрепляется под нужным углом гайкой и контргайкой.

Ведущий вал приводится в движение с помощью шестерни (Z=28, М = 12) от вальцов тонкого помола через промежуточную шестерню. Ведомый вал приводится во вращение шестерней (Z — =22, М = 12). На конце вала на шпонке закреплена звездочка, при помощи которой передается вращение на приводной барабан транспортера. Цепь натягивается натяжным роликом. Для предохранения деталей пресса от поломки шестерня вала соединена с муфтой двумя шпильками, которые в случае перегрузки срезаются.

Глиномешалка прикреплена к раме, имеющей площадку, к которой приставлена лестница Во время работы на площадке находится заливщик глины, наблюдающий за работой глиномешалки и регулирующий подачу в нее воды. Для подачи воды вдоль корыта глиномешалки прикрепляется водопроводная труба с мелкими отверстиями (диаметром 2—3 мм), через которые вода тонкими струйками равномерно орошает перемешиваемую глину. Эта труба присоединена к водонапорному баку, устанавливаемому неподалеку от агрегата. Для регулировки количества воды на оросительной трубе устанавливается вентиль.

Ленточный пресс представляет собой горизонтальный цилиндр, внутри которого имеется винт. Этот винт дополнительно проминает глину, уплотняет ее в сужающейся головке цилиндра и выдавливает через специальный Мундштук в виде правильного прямоугольного бруса.

Составной частью пресса, конструктивно и кинематически связанной с ним, являются вальцы тонкого помола, установленные в верхней части корпуса пресса над приемным отверстием. Вальцы предназначены для дополнительной переработки глиняной массы, выходящей из глиномешалки, и принудительного питания пресса. Валки приводятся во вращение от шестерни (Z=29, М=12) и вращаются навстречу друг другу с различным числом оборотов, что улучшает переработку, а также обеспечивает не только раздавливание, но и растирание глиняных комьев. Производительность вальцов зависит от зазора между валками, для регулирования которого подшипники левого валка изготовлены с овальными отверстиями

(монтажный зазор 6 мм), что позволяет по мере надобности придвигать левый валок к правому.

Валки изготовляются из серого чугуна с рабочей поверхностью, . отбеленной на глубину 5—8 мм. Они насаживаются на стальные валы, которые вращаются в подшипниках с вкладышами из антифрикционного чугуна.

Ленточный пресс (рис. 23) состоит из литого чугунного корпуса 1, приводного вала 2, шнекового вала 3 с лопастями 4, расположенными по форме винта, цилиндра 5 и головки 6 с прикрепленным к ней мундштуком.

Шнек представляет винт, собранный из шести лопастных секций. Секции шнека надеваются на шнековый вал на шпонках. Лопасти шнека стальные с наплавкой твердым сплавом, что увеличивает стойкость их и упрощает восстановление путем наплавки. Конец шнекового вала закрыт колпачком 7. Шнековый вал вращается в двух подшипниках скользящего трения с (втулками из антифрикционного чугуна. Для восприятия осевых усилий установлен упорный шарикоподшипник. Чтобы предохранить подшипники скольжения и масляную ванну от попадания в них глины, ставятся лабиринт 8 и сальник 9. Цилиндр пресса для удобства очистки его во время эксплуатации изготовлен разъемным. В цилиндре имеется сменная стальная рубашка; зазор между шнеком и рубашкой не должен превышать 5—7 мм.

На приводном валу укреплены рабочий шкив 10 и фрикцион 11. Рабочий шкив ввиду его большого веса (175 кг) является одновременно маховиком. На приводном валу сидят стальная 12 и чугунная 13 шестерни с прямым зубом (2=14, М = 10 и 2=23, М = 10). Стальная шестерня приводит в движение литую чугунную шестерню

14 (Z=56, М=10), которая сидит на шнековом валу на шпонке. На этом же валу свободно сидят на втулках литая блок-шестерня

15 (Z=47, М = 10 и 2=29, М = 12), получающая вращение от шестерни 13. Блок-шестерня находится в зацеплении с шестерней 16 валка 17 и приводит его в движение. От него через шестерню 18 вращение передается валку 19. Шестерни 14 и 15 работают в масляной ванне корпуса пресса и от них смазываются остальные шестерни.

Мундштук не поставляется заводами-изготовителями кир- пичеделательных агрегатов. Его изготовляют на месте с учетом формовочных свойств глины и усадки ее в процессе сушки и обжига. Для крепления мундштука к головке пресса имеется специальная мундштучная плита.

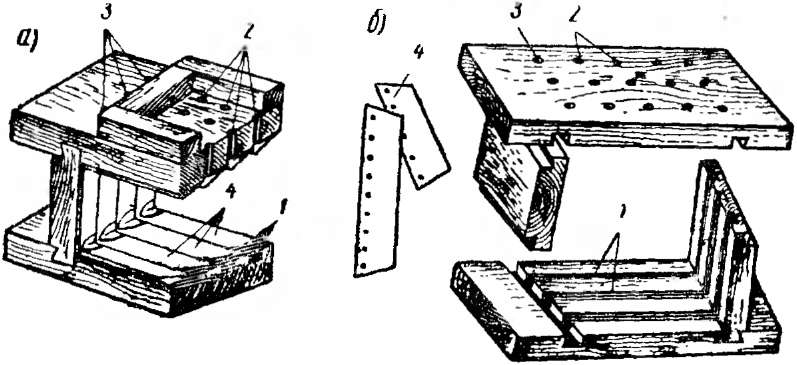

Мундштук (рис. 24) представляет собой коробку, собранную из четырех досок, соединенных в шпунт. В стенках мундштука изнутри сделаны канавки шириной и глубиной 1 см. Промежутки между канавками 3 см. Канавки совпадают в местах соединения соседних стенок.

В верхней стенке, против канавок, делают отверстия для подачи воды внутрь мундштука. Чтобы вода сверху не растекалась, кругом этих отверстий прибивают четыре брусочка, образующих как бы коробку для воды.

Другой способ подачи воды в мундштук заключается в следую-; щем: в середине верхней стенки мундштука делают одно отверстие диаметром 2—3 см, в которое вставляют отрезок металлической трубы (штуцер). На этот штуцер натягивают конец резинового шланга, подающего в мундштук воду.

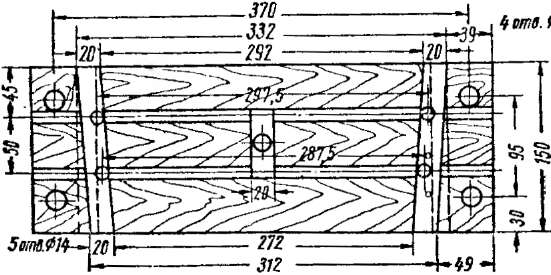

Рис. 24. Устройство мундштука к ленточиому прессу

а — общий вид (условно разрезан вдоль); б— основные части мундштука, 1 — канавки; 2 — отверстия для воды; 3 — отверстия для чистки; 4 — чешуя

Для чистки канавок против каждой из них в стенках мундштука просверлены отверстия, которые в обычное время закрыты деревянными колышками-пробками. Стенки мундштука дополнительно скреплены болтами.

Изнутри мундштука над канавками прибивают пластинки из латуни или листовой стали. Ширина пластинок — около 5 см, толщина — около 2 мм. Длина пластинок различна ввиду конусности мундштука. Пластинки крепят следующим образом. Вначале ко всем четырем стенкам прибивают самые крайние пластинки у вы>- ходпого (меньшего) отверстия мундштука, причем ширина этих пластинок должна равняться расстоянию от края мундштука до первой канавки. Гвозди вбивают в пластинки только с одного края — возле канавки. Вторые пластинки прибивают к краю второй канавки. По ширине они должны перекрывать расстояние между первой и второй канавками, самую первую канавку и край первой пластинки с торчащими шляпками гвоздей. Так же, как вторую, прибивают остальные пластинки.

Чтобы между пластинками оставались щели для прохода воды, надо вбивать гвоздики через один неполностью или накернить обратную сторону пластинки, снабдив ее бугорками. Тогда каждая следующая пластинка, опираясь на бугорки или выступающие шляпки гвоздей предыдущей пластинки, не будет плотно прилегать к ней.

Во,время формовки внутрь мундштука подается вода, которая растекается кругом по канавкам, проходит через щели между пластинками, смачивает их и делает скользкими. Благодаря этом> прессуемый глиняный брус., проходя через мундштук, сохраняет правильную форму и гладкую поверхность.

В последнее время на некоторых кирпичных заводах стали применять мундштуки, футерованные изнутри резиной толщиной от 2 до 5 мм.

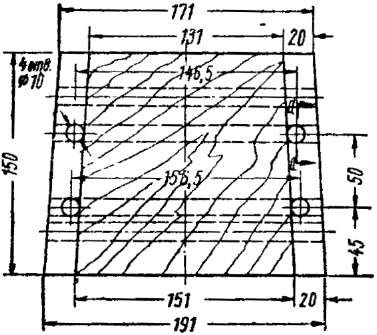

Рис. 26а. Рабочий чертеж боковой стеики мундштука

Рис. 266. Рабочий чертеж верхней и нижней стенок мундштука

В мундштуках этого типа металлическая чешуя заменена такой же чешуей из резины. Зазоры между пластинками чешуи образуются благодаря прибивке края футеровки гвоздями с выпуклыми шляпками или вырезам в резине глубиной, равной ее толщине.

Размеры выходного отверстия мундштука зависят от общей усадки глины

Размеры входного (примыкающего к головке пресса) отверстия мундштука принимаются ,по размерам мундштучной плиты. Длина мундштука для пластичных глин 100—200 мм, для тощих — от 200 до 300 мм.

Ручной резательный столик (рис. 27) предназначен для резки глиняного бруса на отдельные кирпичи. Он состоит из сварной рамы 1, каретки 2, рычага управления 3 и лучка 4.

Для уменьшения трения бруса о столик поверхность последнего увлажняют водой. Процесс резки осуществляется следующим образом: при выходе из мундштука глиняный брус скользит по листу стола 5 и поверхности каретки до упора 6. Когда брус достигает упора, кирпич отрезается. Затем быстрым перемещением рычага управления каретка отводится до упора 7 и производится съемка двух отрезанных кирпичей.

После снятия кирпичей резчик одной рукой устанавливает лучок в вертикальное положение, а другой поворачивает рычаг управления, устанавливая каретку в исходное положение. Для периодической очистки водяных каналов каретки предусмотрены отверстия, закрытые заглушками.

В нижней части столика и подвижной каретке имеются штуцеры для подвода воды, необходимой для орошения поверхности столика и каретки. Штуцеры соединяются с водоразіводящими трубами резиновыми гибкими шлангами.

Резательный столик устанавливается по оси пресса на 3—5 мм ниже уровня выходного отверстия мундштука и с зазором 2—3 см между столиком и мундштуком.

Для увлажнения глины в глиномешалке, а также для орошения мундштука и резательного столика непосредственно около агрегата должен быть установлен водонапорный бак на высоте не менее 1 м от уровня глиномешалки. От этого бака монтируется трубопровод для подачи воды в глиномешалку, к мундштуку и резательному столику. Диаметр трубопровода 2—3 см.