ФИЛЬТРАЦИЯ ЗАТОРА

К концу осахаривания сладкий затор представляет собой смесь, состоящую из Сахаров, декстринов, продуктов распада белковых веществ, находящихся в растворе, и большого количества взвешенных веществ — таких, как клетчатка, росток, коагулированные белки и пр.

Вязкость сладкого затора при температуре около 80° невелика.

Эти свойства затора — крупнозернистая структура взвешенных веществ и незначительная вязкость — определяют удовлетворительные показатели по механической фильтрации затора для получения чистых свободных от взвеси сиропов.

В среднем скорость фильтрации затора составляет 84—90 кг сиропа с 1 jh2 фильтрующей поверхности в час, что позволяет производительно эксплуатировать фильтрационные установки, а главное — получать фильтрпрессную лепешку (жмых) с относительно невысокой влажностью (50—60%). Влажность мальтозного жмыха находится в прямой зависимости от скорости фильтрации сладкого затора: чем лучше фильтруется затор, тем меньше влаги содержится в жмыхе.

Серьезными помехами в процессе фильтрации затора являются наличие в нем части неосахаренного крахмала и повышенная кислотность.

В первом случае крахмал, попадая на фильтрпрессную салфетку, под действием высокой температуры и давления в рамах фильтрпрессов клейстеріизуется и покрывает салфетку тонкой пленкой клейстера, делающей ее непроницаемой, что резко ухудшает фильтрацию затора: скорость фильтрации и производительность станции снижаются, одновременно возрастают потери патоки со жмыхом, в котором остается много неотфильтро - ванного сиропа. Падение производительности фильтрпрессов и удлинение процесса фильтрации еще более повышают кислотность осахаренной массы в результате появления процессов брожения и сопутствующих им слизистых веществ, загрязняющих фильтрпрессные салфетки. В результате фильтрация полностью прекращается.

Нормальная кислотность сладкого затора (1,6—2 мл 0,1 N раствора едкого натра на 20 мл отфильтрованного сиропа) и полнота осахаривания крахмала обеспечивают успешную фильтрацию затора.

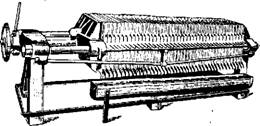

В настоящее время основным оборудованием для фильтрации заторов является рамный фильтрпресс (рис. 20). Фильтруемая жидкость нагнетается в центральный канал фильтрпресса, откуда распределяется по рабочим рамам через особые каналы в теле рамы. По обеим сторонам рабочей рамы зажато фильтр- прессное полотно (салфетки), через которое проходит фильтрат, а взвешенные вещества задерживаются в рамах, образуя фильтрпрессную лепешку.

Чистый фильтрат стекает по рифлям фильтрпрессных плит через краны в желоб и коробку для сиропа.

Рамы и плиты зажимаются стальным винтом, имеющим в длину около метра. Винт проходит через головку пресса, имеющую специальную нарезку, и упирается в середину подвижной плиты. Винт заканчивается штурвалом, при помощи которого производится зажим рам.

|

Рис. 20. Фильтрпресс. |

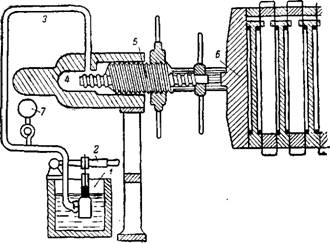

В настоящее время большое распространение получили фильтрпрессы с механическим зажимом — гидравлическим или с помощью электромотора. Гидравлический зажим работает по принципу сообщающихся сосудов, имеющих разные сечения. Давление, оказываемое поршнем насоса на сосуд с малым сечением, увеличивается в другом сосуде пропорционально величинам их сечения. Повышенное давление во втором сосуде используется в схеме гидравлического устройства. На рис. 21 показана схема устройства гидравлического зажима на фильтрпрессах, позволяющая плотно сжимать рамы под давлением свыше 100 атм.

На ряде мальтозных заводов установлены фильтрпрессы с гидравлическим зажимом, состоящие из 42 рабочих рам размером 0,82X0,82 м. Общая фильтрующая поверхность фильтрпрес - са около 57 ж2.

Фильтрпресс состоит из чугунной станины, на которой укреплены массивная чугунная головная неподвижная плита, две параллельные стальные балки, по которым передвигаются на ручках вторая головная подвижная плита, рабочие рамы и плиты. Все рамы и плиты сбоку в нижней или верхней части имеют ушки с круглым отверстием, образующие при сборке продуктовый канал, в который подается фильтруемая жидкость. На рабочих плитах имеются вертикально расположенные рифли, а в нижней части — горизонтальные. По рифлям через кран в нижней части плиты фильтрат стекает в желоб.

На рабочую плиту надевается салфетка из специальной хлопчатобумажной ткани, называемой фильтрпрессной диагональю. Ткань покрывает обе стороны плиты. На боковые ушки фильтрпресса также надевается специально скроенная салфетка из фильтрпрессной ткани.

Под кранами плит подвешивается желоб, под рамами — стальной лист с уклоном к желобу, в который стекает фильтрат.

|

Рис. 21. Схема гидравлического зажима фильтрпрессных рам: /—сосуд с водой нли маслом; 2—рычаг насоса; 3—-выкидная труба; 4—внутренняя емкость гидравлической головки; 5—большой поршень; В—подвижная плита фильтрпресса; 7—манометр. |

Фильтрация начинается с момента поступления в фильтр - пресс сладкого затора. По мере образования в рамах лепешки скорость фильтрации возрастает и достигает предела, когда давление в прессе доходит до 2,5—3 атм.

В дальнейшем заполнение рамы и запрессовывание лепешки вызывает сужение ее капиллярных каналов и уменьшение проницаемости, в результате чего скорость фильтрации начинает снижаться; дальнейшее повышение давления в прессе не дает ощутимых результатов.

Выщелачивание сухих веществ патоки из фильтрпрессной лепешки (мальтозного жмыха) производится путем промывки горячей водой жмыха непосредственно в рамах фильтрпресса или разведением жмыха с горячей водой в специально приспособленном для этого чане с мешалкой.

В первом случае рабочие рамы прессов не должны сильно запрессовываться жмыхом, так как это повышает сопротивление лепешки току горячей воды; сопротивление лепешки не должно превышать усилий, необходимых для проникновения воды сквозь всю толщу мальтозного жмыха.

Все же при промывке жмыха непосредственно в фильтр - прессных рамах в лепешке остается много сухих веществ патоки. Обычно продуктовый канал расположен в верхней части рам и плит. Горячая вода, поступая в раму через верхнее боковое ушко и встречая сопротивление со стороны достаточно уплотненной лепешки, промывает только верхнюю ее часть, устремляясь к местам меньшего сопротивления — через верхнюю часть полотна на рифли рабочей плиты. Таким образом, промытой оказывается только верхняя часть лепешки.

Плохо промывается лепешка в фильтрпрессах, выпускаемых Бердичевским машиностроительным заводом, у которых продуктовый канал устроен в нижней части плит и рам. В этих фильтр - прессах промывается только нижняя часть лепешки, что установлено исследованиями, проведенными на Новлянском паточном заводе.

Наиболее полное выщелачивание растворимых веществ достигается, как это было выше указано, при промывке жмыха путем размешивания его с горячей водой и повторной механической фильтрации. Такой метод промывки значительно снижает потери сухих веществ. патоки со жмыхом.

Обычно промывка лепешки ведется до концентрации промоев 2—3° Бр. После окончания фильтрации лепешка продувается паром для дополнительного извлечения сухих веществ патоки и снижения влажности жмыха.

Подача сладкого затора на фильтрпресс производится центробежным насосом.

В некоторых случаях, там, где высота зданий достаточна, сладкий затор подается на фильтрпрессы самотеком (например, на Костромском паточном заводе).

Подачу - сладкого затора в фильтрпресс целесообразно производить одновременно с обоих его концов путем присоединения к штуцеру последней подвижной плиты гибкого шланга от лро - дуктопровода.

Такой метод питания фильтрпресса сладким затором и горячей водой для промывки жмыха обеспечивает хорошее заполнение рабочих рам и равномерное поступление воды в последние рамы пресса.

На случай прорыва полотна и попадания в сироп взвешенных веществ сиропный желоб контролируется тонким шелковым ситом; хорошие результаты получаются при фильтрации затора через два фильтрпрессных полотна (опыт Хоботовского завода).

Полный оборот фильтрпресса складывается из следующих операций:

Фильтрация затора в час. и мии.. . . .... 1—15 Промывка жмыха в час. и мин. .. . . .... 1—00

Пропарка фильтрпресса в мин.................................. 40

Разборка и сборка фильтрпресса в час, и мин. 1—00_________________

Всего............................ 3 часа 55 мин.

При нормальной фильтрации фильтрпресс (42-рамный, 0,82Х Х0.82 м) вмещает в своих рамах мальтозный жмых от затора, изготовленного»' из 2,5 т кукурузной муки.

Данные о продолжительности каждой операции и полном обороте фильтрпресса позволяют определить скорость фильтрации заторов и производительность пресса.

Согласно практическим данным при фильтрации затсра за 1 час 15 мин. получается 6000 кг фильтрованного начального сиропа. Скорость фильтрации, т. е. количество отфильтрованного сиропа в час с 1 м2 поверхности фильтрации, составляет:

6000 о Л СЛ •>!

------------ = 84,2 кг лг час.

1,25-57

Фильтрпресс делает 6 оборотов в сутки и за это время пропускает 6000X6=36000 кг сиропа плотностью 18° Бр или 18-36000 СЛОГ.

——— =6480 кг сухих веществ мальтозной патоки.

В пересчете «а товарную патоку производительность процесса составляет 6480 : 794=8,1 т в сутки.

МАЛЬТОЗНЫЙ жмых

По окончании фильтрации затора и промывки фильтрпрессной лепешки, которую на заводах называют мальтозным жмыхом, последний транспортируется и выводится из производства шнеками, установленными под фильтрпресса ми.

Мальтозный жмых представляет собой хорошо разваренный ценный белковый корм, обогащенный витаминами солода. Влажность жмыха — 50—60%.

Химический состав безводного жмыха в %

Протеины сырые.............................................................. 48

Крахмал и растворимые углеводы................................... 12

Жир сырой...................................................................... 5,5

Клетчатка....................................................................... 11,0

Зола ................................................................................ 3,2

Жмых хорошо силосуется, сохраняя свои ценные кормовые качества.

Как и кукурузные корма, мальтозный жмых может быть высушен в обычных барабанных сушилках.

Жмых обычно реализуется в прессованном виде.

5 Зак. 937 ___________