Практическое руководство компании НАЛКО по анализу причин повреждения котлов Nalco Chemical Company

Длительный перегрев

Неисправности, вызываемые длительным перегревом, появляются в трубах, охлаждаемых водой и паром, в частности в боковых экранах, циркуляционных трубах, в трубах пароперегревателей, промежуточных пароперегревателей и в сводовых трубах. Почти 90% всех разрушений, вызванных длительным перегревом, происходят в пароперегревателях, промежуточных пароперегревателях и в боковых экранах топки. В экономайзерах и подовых трубах длительный перегрев происходит редко. Особенно подвержены перегреву трубы, содержащие значительные

Чрезмерным подводом тепла со стороны топки или расположенные непосредственно вблизи или прямо напротив горелок.

Длительному перегреву обычно подвергаются трубы, расположенные вблизи механической топки с ценной колосниковой решеткой и по соседству с каналами или другими проходами для топочных газов. Подвержены перегреву также секции с поврежденной огнеупорной облицовкой. В котлах-утилизаторах перегрев обычно происходит на экранных трубах, расположенных вблизи слоя расплавленного металла без верхней затвердевшей корки или слоя углеродистого вещества. Скошенные трубы с выступами особенно подвержены длительному перегреву из-за каналирования пара. Перегрев дымогарных труб происходит редко.

Неисправности обычно охватывают относительно обширные зоны с большим числом труб, например, в середине вертикального экрана, причем Приблизи тельно на одной и той же высоте. Обычно происходит разрыв или вспучивание одновременно нескольких труб.

Общие сведения

Длительным перегревом считают такие условия эксплуатации оборудования, при которых температура металла превышает проектные пределы в течение многих суток, недель, месяцев и более. Этот вид перегрева становится причиной большего числа аварий, чем любые другие механизмы. Поскольку при повышенных температурах сталь теряет большую часть своей прочности (Рис. 2.1), по мере повышения температуры вызываемые нормальным для данных условий внутренним давлением разрывы становятся все более вероятными.

Максимально допустимая температура, предусмотренная при проектировании оборудования, зависит в основном от металлургических свойств материала труб. В результате увеличения количества легирующих добавок в era ль, особенно хрома и молибдена, могут допускаться и более высокие температуры, поэтому в пароперегревателях и промежуточных

(Таблица 2.1). Длительный перегрев зависит от температуры, длительности периода воздействия данной температуры и от металлургических свойств материала трубы.

Труба из мягкой стали, находившаяся под действием температур около 850°Ф (454°С) более нескольких суток, может оказаться подвергнутой длительному перегреву. Если температуры остаются повышенными в

|

Видимые i if могут и не 1 Темпера «Отложеии: тонкая ге |

Гого периода, перегрев обязательно произойдет, ур, действующих в течение определенного периода «следствий перегрева увеличивается. При этом итслыюй деформации или тепловых повреждений

It 2000-Ф (1093°С), Теп

Зи внутренних и наружных поверхностей (см. Главу I. пара»). На теплопередачу оказьгвет заметное влияние которая обычно присутствует на внешних поверхно-

^тях. Перепад температур через пленку....и Ш00°Ф (537°С). Отложения, продукты корр Щества, присутствующие на внешних попер температуру металла. Термическое сопро - лишь небольшой перепад температур через i

|

|

Когда рассма тривается теплопередача через поверхность трубы со стороны воды, эффект воздействия отложений становится обратным. Слои пара и отложений препятствуют охлаждающему влиянию воды на металл, что приводит к уменьшению теплопередачи к воде и увеличению темпера-

|

|

|

|

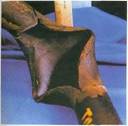

Разрыву обычно предшествует вздутие. Во многих случаях вздутие появляется их-затого, что температура трубы со стороны топки (горячая сторона) на ее разных участках оказывается различной, и в отдельных местах возникает локальный перегрев. Вздутие может принимать различные формы; некоторые из них неглубоки и покаты, в то время как другие имеют резко оборванный профиль (Рис. 2.2). Могут появиться одно или несколько вздутий. Когда вдоль горячей стороны возникают несколько вздутий, это свидетельствует о значительности внутренних отложений.

Вздутия обычно вызывают отслоение отложений, что приводит к снижению температуры металла в этом месте. Однако вздутие из-за своей формы нарушает поток воды, а это с большей вероятностью приводит к пленочному кипению (в охлаждаемых водой трубах), что вызывает повышение температуры. Кроме того, вздутия увеличивают площадь поверхности, что приводит к локальному росту подвода тепла со стороны топки. В целом температура металла в местах вздутий выше, чем на окружающих участках. Во многих Случаях длительное существование вздутий достаточно для того, чтобы произошел перегрев, даже если вызвавшие их отложения и были удалены.

Термическое окисление («горение» металла)

Одним из признаков длительного перегрева может быть толстый, хрупкий, темный слой оксида как на внутренней, так и на внешней поверхност и (Рис. и 2.4). Если температура металла превышает определенное значение, ха-

|

|

|

|

Рактерное для каждого сплава, термическое окисление становится чрезмерным. Температуры, при которых происходит окисление сплавов (температуры образования накипи), приводятся в таблице 2.1. Часто слой оксида, образовавшегося в результате термического окисления, содержит продольные щели и трещины. В других зонах участки оксида могут отслаиваться (Рис. 2.5). Трещины и места отслоения возникают в результате расширения и сжатия трубы, вызванных деформацией во время перегрева и/или под действием термических напряжении. В результате циклического термического окисления и отслоения может происходить утончение стенки трубы. Этот процесс может продолжаться до тех пор, пока вся егенка не превратится в оксид и в ней не возникнет отверстие (Рис. 2.6).

|

|

Разрушение при ползучести (под действием напряжений)

Разрушение при ползучести (под действием напряжений) - форма повреждения, вызваного долговременным перегревом и обычно имеющего вид разрыва с толстыми краями на вершине вздутия. Ползучесть вызывает медленно действующие пластические деформации и вероятность слияния микрополостей в металле во время перегрева. Часто на вершине подвергшегося сильному окислению вздутия образуется небольшая продольная трещина (Рис. 2.7). В других случаях разрыв может иметь большие размеры н форму «рыбьего рта» (Рис. 2.8). Разрушение обычно приводит к образованию притуплённых и слегка зазубрешшх краев. Рядом могут образоваться похожие, но меньшей величины, продольно ориентированные разрывы и трещины.

При длительном перегреве может произойти повреждение несколько необычной формы - цепочечная графнгазацня. Это повреждение начинается, когда частицы карбида железа (они обычно присутствуют в обыкновенной углеродистой ига низколегированной стали) разлагаются с образованием графитовых узелков в результате длительного перегрева прн температурах выше 800°Ф (427°С). Графитовые узелки, если они равномерно распределены в стали, редко вызывают повреждения. Однако иногда они объединяются в цепочки, образуя расположенные в одной плоскости пустоты, заполненные графитом. Узелки обычно образуются в местах микросгруктурных

|

|

|

|

Ствия напряжений. Напряжения, создаваемые внутренним давлением, вызывают разрушение металла вдоль цепочек узелков, во многом сходное с тем, как почтовый штемпель разрывает бумагу вдоль перфорированных краев.

Цепочечная графитизация обычно обнаруживается в сварных швах (Рис. 2.9). Реже такие повреждения возникают вне сварных швов, образуя спиральные трещины на поверхности труб (Рис. 2.10). Эти повреждения иногда принимают за повреждения, вызванные ползучестью, однако тщательные микроскопические исследования помогают выявить присутствие графитовых узелков на краях разлома или вблизи него.

Важнейшие условия для появления длительного перегрева

Длительный перегрев - проблема скорее хроническая, чем временная. Он - является результатом длительного накопления отложении и/или продолжительных сбоев в работе системы. Образование значительных внутренних отложений - н на горячей, и на холодной сторонах экранных труб - часто свидетельствуют об изоляции ими стенки трубы от охлаждающего действия воды, что и приводит к перегреву.

Опыт показывает, что при соотношении толщины отложений на горячей и холодной сторонах водоохлаждаемых труб, превышающем 3, подвод тепла со стороны топки с горячей стороны существенно выше, чем с холодной. Когда это отношение достигает 10, подвод тепла с горячей стороны по отношению к подводу с холодной может оказаться чрезмерным. Во многих случаях это отношение будет ниже 3: когда подвод тепла с горячей стороны да вода содержит слишком большое количество химических загрязнений.

Перегрев могут вызвать отложения на трубах пароперегревателя, появившиеся из-за уноса и/или загрязненной охлаждающей воды. В большей части охлаждаемых паром груб перепад тепловых потоков между горячей и холодной сторонами не слишком велик. Получаемые в результате отложения скорее образуют загрязнения, чем чрезмерный подвод тепла. К другим причинам перегрева относятся пережог топлива, неправильный режим горения, недостаточный поток охлаждающей воды, неадекватный температурный контроль и сплавы неподходящего состава.

Идентификация длительного перегрева

Свидетельством длительного перегрева служит присутствующий вблизи места разрушения толстый, хрупкий слой магнетита. При чрезмерно завышенных температурах (кратковременном перегреве) снижение прочности металла таково, что разрушение происходит раньше, чем успеет образо-

Образование вздутий и пластическая деформация почти всегда происходят, если труба находится под давлением. При разрушении в результате длительного перегрева на поврежденных участках обычно присутствуют вздутия и пластические деформации. Разрыв почти всегда продольный, в форме «рыбьего рта». Края разрыва могут быть гонкими или толстыми в зависимости от времени, темпера туры и уровня действующих напряжений. Возможно появление многочисленных вздутий.

На стороне воды обычно присутствуют отложения, часто пло тные и слоистые. Они как правило «прикипают» к стенке и становятся твердыми и хрупкими. Отложения чаще всего состоят из нескольких слоев различного цвета и текстуры, причем внутренние слои наиболее тверды и прочно сцеплены с поверхностью.

Слаивания н вздутий. Полезным' источником информации часто служат результаты измерений во время эксплуатации, проводимые с помощью термопар. Наиболее надежным способом убедиться в том, что был длительный перегрев, должно стать металлографическое исследование разрушенной трубы.

|

Предупреждение длите

|

Струкшюнных сплавов, в экранирование труб, а также должно быть предусмотрено тщательно продуманное использование огнеупорных материалов.

Источник значительных отложений должен быть выявлен и устранен. Обычными причинами отложений могут быть нарушения в технологии обработки воды, загрязнения системы, ошибки в эксплуатации котла и/или чрезмерный подвод тепла. Каждая из возможных причин должна быть тщательно рассмотрена.

|

Меры предосторожности

Может оказаться затруднительным без микроскопических исследований. |

Сопутствующие проблемы

См. также Главу 1 («Отложения из воды и пара»); Главу 3 («Кратковременный перегрев»): Главу 4 («Щелочная коррозия») и Главу 14 («Повреждения, вызванные водородом»)

Продукты переработки газа Пароперегреватель, 3 фута (1м) над подом топки вблизи центра котла

2

Фосфатная

Проектное 700 фунт/кв. дюйм (4,8 МПа), рабочее 600 фунт/кв. дюйм (4,13 МПа) Наружный диаметр - 2 дюйма (51 мм), SA-213-T22 Природный газ

Хрупкий черный слой магнетита покрывал внешнюю и внутреннюю поверхности трубы пароперегревателя. Оксид, образованный термическим путем, имел разломы и отслоения, что существенно уменьшило толщину стенки (Рис. 2.11). Утончение стенки было более значительным вдоль стороны секции, примыкающей к кирпич-

|

|

|

|

Промышленность: Местоположение образца: Ориентация образца: Срок службы, годы: Программа водоочистки: Давление в барабане: Характеристики труб:

Сталелитейная

Фосфатная

1200 фунт/кв. дюйм (8,3 МПа) Наружный диаметр 3 дюйма (76 мм) Доменный газ

|

Менее серьезных, разру- |

Продольные грешины н толстостенные разрушенные вздутия присутствовали вдоль горячен стороны этой секции (Рис. 2.12). Поверхности были покрыты неравномерным слоем желтовато-коричневого шлака, а внутренняя поверхность вблизи сквозной трещины приобрела пестрый вид.

|

|

Разрушение и растрескивание были вызваны о» Металл температур от 850 до 1050°Ф (454-566°С). Наличие признаков такого воздействия заставляет предположить, что воздействие данных ti жаться несколько лет. Перегрев был вызван чрезмерным п Hiuo с раехо,

На близлежащих трубах были признаки подобных, хотя

Полимерная

620 фунт/кв. дюйм (4,3 МПа) Наружный диаметр 3 дюйма (76 mi Каменноугольная пыль

Ы вздутии, расположенных продольно на гребне те слон твердого, прочно сцепленного с поверх» стыо оксида железа покрывают каждое вздутие, за исключением тех мест, где скал вание изменило местоположение оксида. Внутренние поверхности на горячей crop не трубы покрыты губчатыми отложениями, которые расположены поверх тнер;: го черного магнетнтоврго слоя. На задней стенке На той же высоте можно видеть ► сколько разрушений. Котел подвергался частым изменениям нагрузки н работал с Перерывами,

Длительный перегрев. трубы происходил в местах вздутий при температурах от 950 до 1150°Ф (510-620°С). Причиной образования отложений был дисбаланс между расходом охлаждающей воды и подводом тепла со стороны топки. Вес отложений достигал около 5 г/кв. ф}Т (5 мг/см!) на холодной стороне и 26 т/кв. фут (28 мг/см2) на горячей стороне. Причинами отложения стали пересыщение раствора веществами с инверсной растворимостью, повышение их концентрации за счет испарения и

| в работе системы был реко-

Промышленность:

Ориентация образца: Срок службы, годы: Программа водоочистк

Характеристики труб:

|

|

Ориентация образца: Срок службы, годы: Программа водоочистки: Давление в барабане: Характеристики труб:

Топливо:

Установка по производству энергосредств Ввод в первичный пароперегреватель; секция с самыми горячими топочными газами Горизонтальная 20

Фосфатная

1200 фунт/кв. дюйм (8,3 МПа) Трубы с круговым сварным швом, наружный диаметр 2,25 дюйма (57 мм) После аварии уголь (серы 1 %, зольность менее 10%); в период за 6 месяцев до аварии использовали мазут (серы 2%, ванадия 200-400 ч/млн)

(а, образованною прн вы

В секции произошло образование значительного продольного разрыва с толстыми краями, который появился рядом с кольцевым сварным швом. Разрыв произошел непосредственно за сварным швом, вызвав изгиб трубы в форме L. Разрушение на другом конце проявилось в виде пары поперечных разрывов с толстыми краями (Рис. 2.15). Толстый, прочно сцепленный с поверхностью слой магнетита по-

Крывает наружные поверхности, за исключением участков рядом с разрывом, где оксид растрескался и откололся. На внутренних поверхностях имеются места, покрытые элементарной медыо и другими отложениями.

|

Разрыва. Под действием разрыва труба нчогнулась пол углом 901 |

Разрушение было вызвано длительным перегревом прн температурах свыше 1050°Ф (570°С). Сам разрыв произошел за счет пластических деформаций (ползучести). Причинами были неравномерность потока охлаждающей воды за сварным швом, вызванная выступами шва внут рь трубы, а также внутренние отложения, которые привели к уменьшению теплопередачи. Кроме того, переход с мазута на Уголь наверняка привел к изменению подвода тепла со стороны топки.

Пароперегреватель ранее подвергался воздействию уноса котловой воды, а колебания нагрузки были обычным явлением. Не менее, чем за 2 года до рассматриваемой, в этом же месте произошла предыдущая авария.