Практическое руководство компании НАЛКО по анализу причин повреждения котлов Nalco Chemical Company

Дефекты в сварных швах

Места образования дефектов

Крупный котел может содержать более 50 ООО сварных швов. Каждый из этих швов может стать местом дефекта. В основном благодаря жестким требованиям стандартов ASME, касающихся емкостей пол давлением, повреждения сварных швов составляют лишь 2.5% от всех повреждений котлов. Из-за относительно суровых условий, существующих в секциях пароперегревателя и промежуточного пароперегревателя, многие повреждения сварных швов происходят именно в этих секциях.

|

|

Важнейшие условия, способствующие образованию дефектов

Все дефекты сварки представляют собой результат невыполнения одного или нескольких требований, приведенных выше. Однако следует иметь в виду.

Что сварные швы не совершенны. С учетом этого факта все основные стандарты, относящиеся к сварным швам, допускают наличие дефектов, но устанавливают ограничения для степени их опасности. Приемлемый сварной шов не тот, который полностью лишен дефектов, а тот, в котором существующие дефекты не исключают удовлетворительной работы сварных деталей.

Пористость

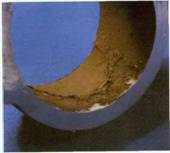

Идентификация пористости. Пористость означает захват газовых пузырьков расплавленным металлом в связи с уменьшением растворимости газа в металле, когда он охлаждается, или в связи с химическими реакциями, протекающими в металле сварного шва (Рис. 20.1). Обычно пористость при взгляде на поверхность места сварки не видна. Результат распределения пор внутри сварного шва можно классифицировать как равномерно рассеянную, кластерную или линейную пористость. Поры, расположенные вблизи поверхности, оказывают значительное влияние па механические свойства сварного шва.

Ограничение пористости. Пористость может быть ограничена, если применять чистые и сухие материалы и обеспечивать достаточное электропитание сварочных работ и требуемую длину сварочной дуги.

Шлаковые включения

Идентификация включений. Термин шлаковые включения относится к неметаллическим твердым веществам, попавшим во внутрь сварного покрытия или находящимся между металлом сварного шва и металлом основы. Шлак образуется в ходе высокотемпературной химической реакции, кото-

|

|

|

|

Рая может происходить в процессе сварки. Его включения могут быть представлены в виде отдельных частиц либо непрерывных или прерывистых полос. На Рис. 20.2 показано линейное шлаковое включение, находящееся на границе раздела металла шва и металла основы. Шлаковые включения не

Разрушения, происходящие во время работы, обычно связаны с выходящими на поверхность шлаковыми включениями или с такими включениями, размеры которых существенно уменьшают площадь поперечного сечения стенки.

Уменьшение количества шлака. Количество и размер шлаковых включений может быть сведен к минимуму, если сохраняется низкая вязкость расплавленного металла, предотвращающая быстрое затвердевание, и поддерживается достаточно высокая температура металла сварного шва.

Избыточная глубина проплавления (прожог)

Идентификация прожога. Термин избыточное проплавление относится к прорыву сварного валика за пределы корня сварного шва. Этот прорыв может проявиться в виде избыточного металла на обратной стороне сварного шва, похожего на «сосульки» (Рис. 20.3), или в виде вогнутости на обратной стороне шва, иногда называемой стоком (Рис. 20.4).

|

|

Первый из них нежелателен потому, что избыточный металл может нарушить поток охладителя, вызвав локальную коррозию дальше места дефекта (водяная труба) или локальный перегрев дальше места дефекта (паровая труба).

Второй из них, если происходит в знчительной степени, может вызвать образование трещин в проходе при заварке корня шва. Эти трещины могут остаться не обнаруженными при рентгенографическом обследовании. Кроме того, вогнутость существенно снижает усталостную долговечность, а чрезмерная ее величина может привести к разрушениям при термической уст алости.

Предупреждение прожога. Поскольку места дефектов данного вида часто недоступны для ремонта, меры борьбы с ними сводятся и основном к мерам их предупреждения. Избыточное проплавлепие часто происходит в результате неправильного выбора метода сварки, плохой подготовки соединения под сварку и последующей плохой центровки соединения.

Неполное расплавление сварного соединения

Идентификация неполного расплавления. Данный термин, который ci говорит за себя, относится к неполному расплавлению смежных кони сварного соединения. Он может оказаться между отдельными валнк. г сварного шва, между основным металлом и металлом шва или в любой то

Повреждения, вызванные неполным расплавлением внутрс i Deep ностей сварки, происходят нечасто, если этот недостаток не слишком вел] (менее)0% толщины стенки). Однако неполное расплавление на висшн; поверхностях более серьезный дефект, который может привест и кразруп ншо под влиянием механической усталости, термической усталости и ко розионного растрескивания под напряжением.

Преду преждение неполного расплавления. Нспо сет происходить в связи с нсрасплавлснием основного mi Внесенного металла шва. Его можно предотвратить п.

Стн сварочного тока или снижения скорости сварки. Неполное рас - 1— it быть также вызвано прилипанием ' "

Прорезание канавки

Идентификация прорезания канавки. Термин прорезаине относится к созданию непрерывной или прерывистой канавки, проплавленной в основном металле на любой из поверхностей (у кромки лицевой поверхности сварного шва. Рис. 20.5, или у корня сварного шва). В зависимости от глубины и остроты канавки прорезание может вызвать повреждения иод влиянием механической или термической усталости.

|

|

|

|

Неполное проплавление или непровар соединения

Идентификация непровара. Термин неполное проплавление соединения, как показывает само наименование, относится к неполному проникновению сварного шва через толщу соединения (Рис. 20.6). Он обычно применяется к начальному проходу шва или к проходу, который выполняют с одной или обеих сторон сварного соединения. В соединениях с двойным сварным швом дефект может оказаться внутри стенки (Рис. 20.7).

Недостаточное проплавление соединения - один из самых серьезных дефектов сварных швов. Оно вызывает повреждения и в емкостях высокого давления, и в [ рубах. С ним связаны разрушения в результате механической и термической усталости, а также коррозионного растрескивания под напряжением и простой коррозии.

Предупреждение недостаточного проплавления соединения. Недостаточное проплавление или испровар соединения обычно связывают с неправильной формой сварной канавки, сваркой слишком широким электродом, с чрезмерно высокой скоростью сварочных операций или с недостаточной мощностью сварочного тока.

Сопутствующие проблемы. См. раздел данной главы под заголовком «Неполное расплавление».

|

|

Идентификация растрескивания. Трещины выглядят как вытянутые отверстия на поверхности металла. Они могут быть широкими, но чаще они очень узки. Эти трещины обычно имеют толстые края и несут следы очень незначительной пластической деформации, если она происходила. Трещины в металле сварного шва могут быть опасны, т. к. приводят к частым разрушениям при работе котла. Трещины в основном металле (у кромок шва. под валиком шва) также опасны и могут вызвать разрушения. Трещины могут быть поперечными или продольными (Рис. 20.8).

Растрескивание в сварных соединениях может происходить в самой различной форме.

■ Горячее растрескивание в наплавленном валике. Происходит сразу же при затвердевании г с i it ного металла в шве.

■ Холодное растрескивание в наплавленном валике. Происходит после того, как сварной шов остыл. Трещины могут появиться через несколько дней после завершения сварочной процедуры.

■ Горячее растрескивание основного металла. Происходит при затвердевании расплавленного металла в шве.

■ Холодное растрескивание основного металла. Происходит после того, как сварной шов остыл.

Предупреждение растрескивания. В целом, трещины являются результатом неправильного режима сварки, несоответствующей подготовки свариваемого соединения, применения непригодных электродов, неправильного предварительного прогрева и слишком высокой скорости охлаждения.

Если трещины образуются в металле шва, предотвратить их могут следующие меры:

1.Снижение скорости сварки.

2. Предварительный прогрев участка сварки, особенно при большой толщине сварного сечения.

3. Применение электродов с низким содержанием водорода.

4. Применение сухих электродов.

5. Правильная последовательность проходов сварки с учетом усадочных напряжений.

6. Исключение условий, которые вызывают быстрое охлаждение.

Если трещины образуются в основном металле, предотвратить их могут следующие меры:

1. Предварительный прогрев участка сварки, особенно при большой толщине сварного сечения.

2.Тщательное регулирование подвода тепла.

3. Применение электродов требуемых типоразмеров. 4 Применение сухих электродов.

Меры предосторожности. Окончательное определение серьезности дефектов сварных швов и их влияния на эксплуатационную пригодность требует заключения опытного инспектора по сварке.

Графитизация

Наиболее вероятные места графитизации. Графитизации могут подвергаться нелегированная сталь и сталь с содержанием 0,5% молибдена. Эти стали применяют в секциях пароперегревателей и промежуточных пароперегревателей. работающих при низких температурах. Повреждения более часты в паровых трубах, чем в котельных трубах.

Общие сведения. Термин графитизация относится к самопроизвольному термическому разложению карбида железа, присутствующего в составе стали, на свободный углерод (графит) и чистое железо. Это явление связано со временем и температурой, оно происходит в температурном интервале 800-1200°Ф (427-649°С). Время, необходимое для того, чтобы началась графитизация, уменьшается с увеличением температуры металла.

Разрушения, вызванные графитизацией в сварных стальных соединениях, связаны с образованием непрерывных графитовых цепочек, которые имеют тенденцию выстраиваться вдоль низкотемпературного края зоны влияния температуры в основном металле. Эти непрерывные цепочки или поверхности графита представляют собой плоскости пониженной прочности, сквозь которые могут легко распространяться трещины. Это может вызвать разрушение нелегированных сталей и сталей с содержанием до 0,5% молибдена. Разрушения, вызванные графитизацией, наносят серьезный ущерб.

Важнейшие условия. способствующие графит пиши. Факторы, которые обусловливают возможность разрушений, связанных с графитизацией. влючают применение чувствительного к ней материала, сварку данного материала и влияние на сварное изделие температур в интервале 800-1200Ф (426-649°С) в течение длительного времени.

Чувствительный материал может быть нелегированной или легированной сталью с содержанием до 0,5% молибдена, которая была раскислена в ходе сталелитейного процесса алюминием, взятым в количествах, превышающих 0,5 фунт/т (0,226 кг/т).

Идентификация графитизации. Разрушения, связанные с графитизацией, могут происходить в углеродистых и углеродистомолибденовых сталях, которые были сварены и за тем подверглись в течение длительного времени действию температур от 800 до 1200°С (427-649°С). Разрушения происходят в основном металле после воздействия на него высокой температуры на расстоянии около 1/16 дюйма (1.6 мм) от места сварного стыка. Не - разрушающих методов для идентификации графитизации не существует.

Предупреждение графитизации. Исключение воздействия на сваренный металл температур, при которых происходит графитизация, остается наилучшим способом предупреждения возможной графитизации в конкретном материале. Для предупреждения аварий, вызываемых графитизацисй. вполне оправдал себя выбор нечувствительных к графитизаиии материалов уже на стадии проектирования.

Дополнительные соображения

Отходы процесса сварки. Такие отходы процесса сварки, как брызги расплавленного металла, обрезки, опилки и стружки, остающиеся после шлифовки концов трубы, и даже сварочный инструмент могут попасть в трубы после их ремонта. Если эти отходы не удалить своевременно, они могут вызвать частичную забивку прохода для охладителя и привести к разрушениям в результате перегрева, в частности к разрушению от перенапряжений. Такие аварии могут произойти через много месяцев после завершения ре-

ПРИМЕР ИЗ ПРАКТИКИ 20.1

Местоположение образца: Выходной коллектор пароперегревателя

Программа водообработки: Аммиак, гидразин Давление в барабане: 3800 фунт/кв. дюйм (26,2 МПа) Характеристики труб: Наружный диаметр 2,25 дюйма (57 мм)

SA-213T22

Ления. Подобные пов[

Были обнаружены при осмотре, проведенном после разрушений. Котел, работая н постоянной нагрузкой, был в непрерывной эксплуатации, за исключением оста[

Ш

|

|

|

|

|

|

ПРИМЕР ИЗ ПРАКТИКИ 20.3

|

|

|

|