Усовершенствованная технологическая схема производства полиэтилена

Известно, что применение каталитической системы повышенной активности само по себе еще не позволяет повысить производительность по - лимеризационного агрегата — она определяется в первую очередь теплосъемом. От активности же катализатора зависит расход катализатора. Увеличение производительности полимеризационного агрегата только за счет

|

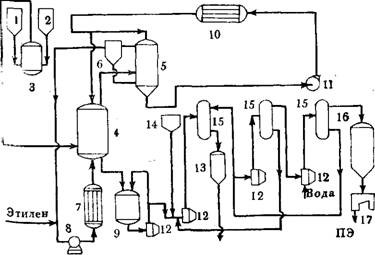

Рис. 2.5. Принципиальная технологическая схема производства ПЭНД: / — мерник для АОС; 2 — мерник для ТіСЦ; 3 — комплексообразователь; 4—реактор; 5—скруббер; 6 — каплеотделитель; 7, 10 — теплообменники; 5 —газодувка; 9—приемная емкость; // — центробежный насос; 12 — роторно-пульсационные аппараты; 13 — сборник для отработанной воды; 14 — емкость для щелочной воды; І5-—разделительные колонны; 16—сборник суспензии; 17 — центрифуга отстойная.

Вода на регенерацию иа сушку |

Повышения объема реакторов (а также интенсификации теплосъема) не рационально.

Тем не менее, применение катализатора повышенной активности снимает ряд проблем при организации производства полиэтилена высокой плотности. В первую очередь это касается снижения времени контакта катализатора с этиленом, что соответственно позволяет уменьшить объем реактора. Использование катализатора на основе диизобутилалюминийгидрида позволяет увеличить мощность полимеризационного агрегата в 3—4 раза при увеличении объема реактора только в два раза.

Для обеспечения повышенной единичной мощности технологической линии необходима также непрерывность всех стадий процесса: комплексообразования, полимеризации, отжима, промывки, сушки и грануляции порошка полиэтилена. В свою очередь это позволяет комплексно автоматизировать всю технологическую линию.

Принципиальная схема такой линии представлена на рис. 2.5. В соответствии с этой схемой растворы компонентов каталитической системы в нужном соотношении непрерывно подаются из мерников (/ и 2) в комплексо - образователь (3). Устройство этого аппарата позволяет менять время контакта и температуру реакции. Готовый каталитический комплекс поступает в нижнюю часть полимеризатора (4), куда через барботеры подается свежий и циркулирующий этилен, а при необходимости также водород и сомономер.

Теплота реакции снимается при испарении бензина за счет циркуляции его паров и этилена с помощью газодувки (8) через скруббер 5. В скруббере парогазовая смесь охлаждается путем контакта с охлажденным в. теплообменнике 10 бензином, который подается насосом 11 на орошение скруббера 5. Теплота сжатия этилена газодувкой отводится в теплообменнике 7.

Терморегуляция реакционной среды в полимеризаторе обеспечивается интенсивностью циркуляции парогазовой смеси, а также количеством подаваемой в теплообменник 10 охлаждающей воды. Дозировка компонентов, поддержание уровня в реакторе, а также заданных значений всех параметров осуществляются автоматически.

Обработка ПЭ включает стадию разложения катализатора небольшим количеством спирта с последующей

Экстракцией загрязненного спирта водой. Интенсификация процесса обработки полимера достигается применением роторно-пульсационных аппаратов 12, пребывание в которых полимера продолжается доли секунды. Вода от бензиновой суспензии ПЭ отделяется в колонных пустотелых аппаратах 15. После окончания водной промывки бензин отделяется от ПЭ на отстойных центрифугах. Для нейтрализации хлора в полимере первая водная промывка проводится с добавлением щелочи. Система автоматизации отделения обработки осуществляет контроль и регулирование следующих параметров: температуры, расхода воды и щелочи, необходимых для процесса промывки и получения ПЭ заданного качества, а также уровня в разделительных колоннах.

Отжатый ПЭ транспортируется на сушку, растворитель и вода — на регенерацию.

Такая схема отвечает экологическим требованиям: вся используемая в производстве вода зациклована, сточная вода отсутствует. К основным преимуществам этой схемы относятся также: непрерывность всех стадий процесса; интенсификация стадии полимеризации [47]; снижение расходных норм по катализатору и этилену за счет использования каталитической системы повышенной активности [17, 79, 80]; интенсифицированный режим водной обработки с применением аппаратов малых габаритов [80]; сокращение числа единиц оборудования и их металлоемкости по сравнению с первыми промышленными производствами.

Усовершенствованную схему производства ПЭНД рекламировала фирма «Синклер Копперс» (США) [90]. В этом процессе теплосъем осуществляется при резком дросселировании давления полимерной суспензии, выгружаемой в приемник. Испарившийся при этом растворитель и этилен охлаждаются в обратном холодильнике. Часть охлажденной суспензии ПЭ с помощью насоса возвращается через теплообменник в реактор, часть — выводится на обработку. Промывка ПЭ осуществляется спиртом и водой в аппаратах с мешалками. Энергозатраты на теплосъем в этой схеме, число единиц оборудования и металлоемкость выше, чем в описанной выше, при одинаковой единичной мощности технологической линии.