КАТАЛИТИЧЕСКИЕ СИСТЕМЫ НА ОСНОВЕ ОКИСЛОВ МЕТАЛЛОВ

К каталитическим системам на основе окислов металлов, открытым почти одновременно с катализаторами Циглера — Натта, относятся одноком - понентные окиснохромовые катализаторы на алюмосили - катном или силикатном носителе и восстановленные гидридами или алкилгидридами окисномолибденовые катализаторы на окиси алюминия. Первые разработаны и освоены в промышленности фирмой «Филлипс», вторые — фирмой «Стандарт Ойл» (США).

Наибольшее развитие получили процессы синтеза полиэтилена высокой плотности и сополимеров на катализаторах фирмы «Филлипс». Так, в США около 53% выпускаемого полиэтилена высокой плотности составляет ПЭ, полученный на окиснохромовых катализаторах — полиэтилен среднего давления (ПЭСД) *, и только 7— 10% —на алюмомолибденовых.

Первое крупнотоннажное производство ПЭ по методу фирмы «Филлипс» мощностью 24 тыс. т/год [51] было осуществлено в Техасе (США) в 1956 г. Особенности структуры и свойств получаемых полимеров, легкость

регулирования свойств, простота изготовления и низкая стоимость катализатора, безопасность обращения с катализатором, более простой способ регенерации растворителя, чем в циглеровском процессе, обусловили быстрое развитие этого процесса. К 1967 г. первое производство в Техасе было расширено до 77 тыс. т/год. В настоящее время общий мировой объем выпуска ПЭ на окиснохромовых катализаторах составляет около 2 млн. т/год.

В СССР работы по изучению полимеризации этилена на окиснохромовых катализаторах были начаты в 1957 г.

Окиснохромовые катализаторы полимеризации этилена получают пропиткой носителя водным раствором хромового ангидрида Сг03 (или растворимых солей хрома, например, нитрата хрома) с последующей сушкой и активацией при 400—800 °С в токе сухого воздуха в течение 4—10 ч. Для модификации окиснохромового катализатора вместе с окислами хрома можно наносить окислы других металлов (Sr, Ni и др.). Нанесение окислов никеля позволяет получить бифункциональный катализатор, на котором вследствие изомеризации этилена получаются продукты, представляющие собой сополимеры этилена с бутеном-1. Состав сополимеров зависит от условий полимеризации и от состава катализатора. Нанесение соединений стронция вместе с окислами хрома дает возможность увеличить молекулярную массу ПЭ.

В качестве носителей можно применять окись кремния, алюмосиликаты, активированную окись алюминия, окись циркония или германия. Катализатор максимальной активности и низкой стоимости получается при использовании в качестве носителя силикагеля или алюмосиликата с небольшим содержанием окиси алюминия. После термической активации на поверхности нанесенных окиснохромовых катализаторов содержатся окислы хрома как 6-валентного, так и 5- и 3-валентного, тогда как в создании АЦ участвует только Сг6+ [51; 52, с. 32 и 76].

|

"і |

Известно, что хромовый ангидрид Сг03 без носителя при температуре выше 400 °С переходит в Сг203, но, будучи распределен на носителе, при температуре активации 400—800 °С стабилизируется в 6-валентном состоянии в виде хроматов и бихроматов, которые образуются

При взаимодействии силанольных групп носителя с хромовым ангидридом [53]:

0ч/>

Сг

TOC \o "1-3" \h \z ОН ОН о^ ^о

II II

Si—О—Si— + СгОз —Si—О—Si 1-Н2О

II II

Удаление влаги при активации сдвигает равновесие вправо. Наличие в катализаторе хрома в другом валентном состоянии зависит от общего содержания хрома (т. е. от типа и структуры носителя и концентрации пропитывающего раствора Сг03 — рис. 1.18), а также от условий приготовления катализатора. Приведенные ниже данные характеризуют влияние температуры активации на содержание Сг6+ в катализаторе и на характеристическую

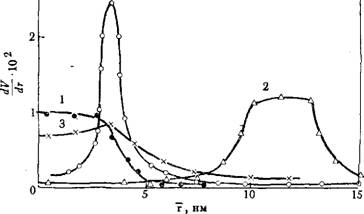

Рис. 1.18. Влияние содержания хромового ангидрида в катализаторе на состав окислов хрома иа носителе —алюмосиликате А-14 после активации: Катализатор: 1, 3 — СгОз; 2—СгОз + 8г(1ЧОз)2- Точка росы воздуха прн активации: — 20 °С — 1, 2; -40 °С — 3.

Рис. 1.19. Относительная активность катализаторов иа носителях разной пористой структуры:

/ —таблетироваиный алюмосиликат с объемом пор 0,6 смЗ/г; 2—швриковый алюмосиликат А-14 с объемом пор 1.2 см3|г.

|

2 4 6 8 10 12 14 16 Содержание СгОз общ > ^ |

|

V> 1ч И |

|

0 |

Вязкость получаемых полимеров (общее содержание хрома в катализаторе 6,1%) [54, с. 10]:

Температура активации, °С Сг6+/Сг0бщ, % (масс.) Время полимеризации, мин [ті], дл/г 400 550 700 700 800

TOC \o "1-3" \h \z 75 49 42 42 8,8

36 29 30 20 30

3,47 1,6-1,9 1,2 1,0 0,65

Растворителя при температуре ниже температуры размягчения ПЭ). Технологическая схема производства ПЭ значительно упрощается, если полимеризация в суспензии или газовой фазе осуществляется без дополнительной очистки полимера от остатков катализатора.

1.2.1. Факторы, определяющие скорость

Полимеризации этилена на окиснохромовых катализаторах

Активность катализатора зависит от состава и структуры носителя, количества нанесенного хрома, условий активации катализатора, от давления этилена при полимеризации и от температуры полимеризации.

Так как процесс полимеризации этилена на окисно - хромовом катализаторе протекает на поверхности катализатора, то очень важное значение приобретает выбор носителя. На активность катализатора большое влияние оказывает пористая структура носителя [57, 58], т. е. общий объем пор, удельная поверхность и распределение пор по радиусам. Наиболее активными в реакции полимеризации этилена являются катализаторы, имеющие одновременно большой суммарный объем пор (V ^ 1 см3/г) и большую удельную поверхность (5 = = 400—500 м[4]/г), что достигается при определенном распределении пор по радиусам [59]. Приведенные ниже данные характеризуют влияние структуры носителя на активность катализатора [содержание Сг в катализаторе 2,5% (масс.), температура полимеризации 130°С]:

TOC \o "1-3" \h \z Носитель H-II H-VI H-IV А-14

Суммарный объем пор, см'/г 0,464 0,716 0,665 0,695

Радиус основных пор, им 3 9—15 1 — 10 3—6

Удельная поверхность пор с радиу - 67 180 380 420

СОМ з НМ, М2/г -

Активность катализатора, г/(г кат • ч) 0,1 1,5 115 134

Катализаторы, имеющие широкое распределение пор по радиусам, обладают наибольшей активностью (кривая 4)\ близкой активностью обладают катализаторы с более узким распределением пор по радиусам в области средних радиусов (2,5—6 нм), что соответствует кривой 2; малоактивны катализаторы с очень большим радиусом пор из-за малой удельной поверхности и совсем неактивны катализаторы с узким распределением пор в области 0,5—3 нм. При малых радиусах пор, по- видимому, затруднен доступ молекул Сг03 в поры носителя и диффузия молекул этилена к активной поверхности, а также отвод полимера с поверхности катализатора. Кроме того, в случае активно протекающих процессов катализатор дробится растущими полимерными молекулами, а при малых порах получаются прочные перегородки между порами, и дробление затруднено. Роль предварительного дробления катализатора изучена в работах [58, 60]. Из рис. 1.21 видно, что в процессе, полимеризации этилена при малых временах контакта (до 140 мин) дробление (размер частиц) катализатора существенно сказывается на выходе ПЭ, а при больших временах — выходы почти выравниваются.

Оптимальной структурой из выпускаемых промышленностью носителей обладает носитель марки А-14 [59]. Активность катализатора на носителе А-14 в области температур активации 300—600°С не изменяется [48,58], выше 600°С активность возрастает, но после 750°С снова резко падает. Это связано, по-видимому, со спеканием катализатора. В настоящее время разработаны очень активные катализаторы с радиусом пор 10—20 нм [61], которые можно активировать при температурах до 800°С с сохранением структуры.

Процесс полимеризации во времени на окиснохромовых катализаторах является нестационарным: вначале скорость полимеризации возрастает, затем в течение некоторого времени она остается постоянной, а далее падает. Соотношение этих периодов зависит от температуры, давления, наличия примесей, степени восстановления хрома и др. В суспензионном процессе постоянная скорость сохраняется несколько часов, при полимеризации в растворе — всего 1—2 ч [62].

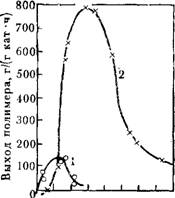

Максимальная скорость полимеризации линейно растет с давлением (рис. 1.22, кривая /). Средняя скорость

|

|

|

З |

4

|

Рис. 1.20. Дифференциальные кривые распределения пор по радиусам в алюмосиликатах разных марок; |

Н-І1; 2—H-VI; 3—H-IV; 4—А-Н.

Рис. 1.21. Влияние размера частиц катализатора на выход полиэтилена и процессе полимеризации при давлении 3,®—4 МПа и температуре 115 °С. Рис. 1.22. Влияние давления иа максимальную скорость полимеризации этилена при 135 °С (/) и среднюю скорость при 120 °С (2).

|

|

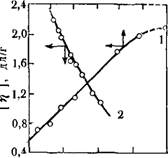

Рис. 1.24. Зависимость характеристической вязкости ПЭ от температуры активации катализатора (2,5% Сг на алюмосиликате).

Условия активации: продолжительность о ч, скорость потока воздуха 100 об. Доб. кат. ч.). Условия полимеризации: время 0,5 ч, температура 115 °С. давление 3,6 МПа.

|

360 |

|

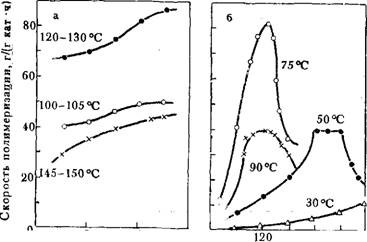

Рис. 1.23. Кинетические кривые полимеризации этилена в растворе (а) и в суспензии (б) при различных температурах; носитель А-14. |

|

15 Время, мин |

Рис. 1.25. Зависимость характеристической вязкости ПЭ от давления этилена в реакторе при температуре полимеризации 115 °С (/) и от температуры полимеризации при давлении 3,6 МПа (2); температура активации катализатора 550-600 °С.

|

|

400 600 800 Температура активации,°С

|

Давление, МПа 1 2 3 4 5 30 |

75 100 125 150 . Температура п о лн м е р из ации, °С

При повышенных давлениях также линейно увеличивается с давлением, при давлениях ниже 1 МПа она меняется по более сложному [54, с. 14] закону (рис. 1.22, кривая 2).

Температура сложным образом влияет на скорость процесса в случае как суспензионной полимеризации, так и полимеризации в растворе (рис. 1.23). Как видно из рис. 1,23, а при полимеризации в растворе оптимальная скорость достигается при 130 °С, при суспензионной полимеризации оптимальной является температура 75 °С.

Скорость полимеризации пропорциональна концентрации катализатора. Однако в зависимости от чистоты сырья существует различная пороговая концентрация катализатора С0, ниже которой в данных условиях полимеризация не протекает. Поэтому общую скорость реакции можно записать:

Где [М]—концентрация мономера; t — время полимеризации; К—константа общей скорости; С — концентрация загруженного катализатора.